电弧炉洁净化冶炼关键技术

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

电弧炉洁净化冶炼关键技术朱荣1,2 魏光升1,2 刘润藻1,2 陈凤武3 邸权3(1.北京科技大学冶金与生态工程学院,北京100083;2.北京科技大学高端金属材料特种熔炼与制备北京市重点实验室,北…

电弧炉洁净化冶炼关键技术

朱荣1,2 魏光升1,2 刘润藻1,2 陈凤武3 邸权3

(1.北京科技大学冶金与生态工程学院,北京100083;2.北京科技大学高端金属材料特种熔炼与制备北京市重点实验室,北京100083;3.唐山首唐宝生功能材料有限公司,河北唐山063100)

摘 要:从电弧炉洁净化冶炼技术出发,结合国内外应用及研究现状,介绍并分析了废钢破碎分选、电弧炉炼钢复合吹炼、气-固喷吹、质量分析监控及成本控制等洁净化冶炼关键技术的创新与发展状况。指出加快电弧炉炼钢流程技术创新,特别是洁净化冶炼技术的完善与突破,构建电弧炉炼钢流程洁净化生产平台,提升电弧炉炼钢流程产品质量和竞争力,将是未来电弧炉炼钢的发展方向。

关键词:电弧炉炼钢;洁净化;复合吹炼;气-固喷吹

Technologies of Purification Production in Electric

Arc Furnace Steelmaking

ZHU Rong 1,2 LIU Runzao 1,2 WEI Guangsheng 1,2 CHEN Fengwu 3

(1. Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China; 3. Tangshan Shoutang Baosheng functional materials Co. Ltd., Tangshan 063100, China)

Abstract: Based on the application of purification production technologies in electric arc furnace (EAF) steelmaking processes, this article introduced and analyzed the technology developments in high efficiency and purification of EAF steelmaking, such as scrap crushing and sorting, combined blowing, gas-solid injection, quality analysis & cost control.It is indicated that the key to improve product quality and competitiveness of EAF steelmaking is to speed up the technological innovation of purification production and construct the clean production platform for EAF steelmaking processes, which is one of the key development directions of EAF steelmaking in the future.

Key words: EAF steelmaking; Purification; Combined blowing; Gas-solid injection

1前言

电弧炉炼钢是目前主要炼钢方法之一,具有流程短、能耗低、碳排少等特点[1,2]。相比于“高炉-转炉”长流程炼钢,电弧炉短流程炼钢以废钢为主要原料,具有工序短、投资省、建设快、节能环保等突出优势[3]。20世纪90年代以来,我国在现代电弧炉炼钢技术方面取得了长足的进步,基本形成了电弧炉冶炼-炉外精炼-连铸-连轧的现代化短流程生产体系。然而,就电炉钢比例而言,2016年电弧炉钢占全球钢产量的25%左右,美国电炉钢比例高达67%,而我国仅为6%左右,与欧、美等发达国家相差甚远。“十三五”《钢铁工业调整升级规划(2016-2020年)》指出:“加快发展循环经济,随着我国废钢资源的积累增加,按照绿色可循环理念,注重以废钢为原料的短流程电炉炼钢的发展。”可以预见,随着我国废钢循环产业链的完善、废钢积蓄量的增加及钢铁行业淘汰落后产能,电弧炉炼钢产量将稳步增长,给我国电弧炉炼钢带来了新的发展机遇。

与国外电弧炉炼钢相比,我国电弧炉一直是特殊钢的生产主力。随着国内制造业对特殊钢质量要求的日益提高,完善我国电弧炉炼钢流程工艺及装备水平成为目前提升电炉钢产品质量的关键。一方面,由于特殊的炉型结构,电弧炉炼钢熔池搅拌强度不足,氧气利用率低、终渣(FeO)含量高、钢水过氧化严重[4];另一方面,电弧炉炼钢过程包括残余元素、P、S、N、H及夹杂物等的去除,涉及整个工艺流程的匹配与优化,是对电弧炉炼钢流程冶炼高品质钢技术的挑战[5]。国内外研究者对此展开了大量研究工作。从近些年电弧炉炼钢技术的发展中不难发现,电弧炉炼钢在原有高效节能冶炼的基础上,在洁净化冶炼方面取得了长足的进步,产品质量显著提升,这对推进我国电弧炉炼钢流程洁净化生产平台构建意义重大。

本文从电弧炉炼钢流程洁净化冶炼关键技术出发,介绍并分析了近年来电弧炉炼钢流程洁净化冶炼技术的发展情况及本研究团队的最新研究成果。

2电弧炉炼钢流程技术特点

电弧炉炼钢经历了几个阶段的发展,现已逐步建立起现代化的电弧炉炼钢体系。在电弧炉炼钢的发展过程中,电弧炉炼钢流程核心工艺包括原料及能源结构、钢液纯净度、钢中夹杂物、成分控制、生产效率、余热利用及低成本生产等技术理念也在不断变化。表1列举出传统与现代电弧炉炼钢工艺的对比情况。

表1传统电弧炉炼钢工艺与现代电弧炉炼钢工艺对比

核心工艺 | 传统工艺 | 现代工艺 |

原料结构变化 | 废钢+生铁+DRI | 废钢+生铁+DRI+铁水+含铁资源 |

能源结构变化 | 电能为主+辅助化学能 | 据原料构成调整能源结构 |

提高钢液纯净度 | 同一反应器内耦合进行 | 按反应规律分工位进行,精炼采用LF、VD、RH不同组合方式 |

控制钢中夹杂物 | 出钢预脱氧+精炼处理 | 降低钢水氧化性,采用真空前处理(+LF)及真空后处理 |

成分精准控制 | 多次取样分析,静态模型 | 冶金过程数据库 |

提高生产效率 | 扩大装入量,减少留钢 | 稳定生产节奏,多留钢 |

余热利用 | 废钢预热 | 余热蒸汽、发电及蓄能 |

低成本生产技术 | 使用劣质原辅料、简化工艺流程 | 优化炉料结构及单元操作、完善工序组合 |

3电弧炉炼钢流程洁净化冶炼关键问题

3.1冶炼用原材料

电弧炉炼钢以废钢为主要原料,合金、石灰、增碳剂等为辅助原料[6]。一方面,随着汽车、机电、家电等报废数量的不断增加,社会回收的废钢成分更加混杂,包含黑色金属、有色金属、非金属等。同时,钢材表面涂层技术和复合材料的广泛应用使回收废钢带有Cu、Zn、Pb、Sn、Mo、Ni等有害杂质元素,且随着废钢循环次数的增加,有害杂质元素在废钢中不断富集。另一方面,辅料的使用同样会给钢液带入有害元素,影响钢液洁净度。为尽量降低原材料对冶炼钢种带来的影响,需根据不同钢种对原材料的使用制定不同的标准,分钢种分级别进行原辅料的定制化选择。如冶炼优质合金棒材时,采用铁水加废钢、优质废钢或优质废钢加直接还原铁为原料;冶炼低硫钢尽量使用低硫石灰;冶炼低碳钢选择低碳辅助原料。

3.2脱磷操作

磷在绝大多数钢种中是有害元素,脱磷是电弧炉冶炼的重要任务之一[7]。近年来,随着国民经济的发展,对低磷及超低磷高品质特殊钢需求增加,现有电弧炉炼钢工艺很难实现快速低成本脱磷的冶炼要求。其主要原因在于电弧炉炼钢原料结构复杂,熔清磷含量波动大;全废钢冶炼熔清后碳含量低、钢液粘稠度高,且受电弧炉炉型结构限制,熔池流动速度慢,脱磷动力学条件差,冶炼过程脱磷困难。传统电弧炉冶炼低磷钢通常采用多次造渣、流渣操作,冶炼周期长、渣量大、终渣(FeO)含量高、钢水过氧化严重、冶炼成本难以控制。

3.3钢中氧及夹杂物的控制

电弧炉冶炼终点钢液氧含量的稳定控制是降低钢中夹杂物的关键。电弧炉炼钢普遍采用强化供氧操作以加快冶炼节奏、提高生产效率,但电弧炉炼钢终点控制不精准,钢液过氧化较为严重,碳氧积明显高于转炉[8]。这不仅导致后期精炼过程脱氧剂的过度消耗,同时使得精炼期夹杂物的产生量显著增加。为降低终点钢液氧含量,电弧炉炼钢主要通过控制出钢前吹氧量,同时喷吹惰性气体强化搅拌;出钢时采用偏心炉底出钢控制下渣量;出钢前加入铁碳镁球,降低钢液氧含量。在LF精炼过程中采用“铝+复合脱氧剂”脱氧方式,将Al2O3类夹杂物转化为较大尺寸的易上浮夹杂物进而去除;采用双真空工艺操作,前预真空轻处理,LF精炼后再真空的处理方式深度去除钢中活度氧及夹杂物。

3.4钢中[N]与[H]的控制

在电弧炉采用大功率供电强化废钢熔化时,电极放电产生的高温电弧会电离附近空气中N2,致使钢液吸氮能力大幅增加[9,10];在电弧炉冶炼过程中,N2有时会作为底吹气体或粉剂喷吹载气浸入熔池,钢液进一步吸氮。同时,电弧炉冶炼原料中含有水分并接触空气,会造成钢液中氢含量偏高。然而,电弧炉炼钢熔清后熔池碳含量偏低,供氧强度不足,冶炼后期脱碳期间熔池内产生的CO气泡数量少,所以不能有效脱除[N]、[H]。解决此类问题的方法主要是通过废钢预热的方式脱除水分减少氢元素入炉;调整炉料结构,通过加入DRI、提高铁水比等方式提高熔池碳含量[11],在电弧炉冶炼后期进行高强度脱碳沸腾操作,以脱除钢液内[N]、[H],再在后续精炼及浇注过程中加以保护,控制钢中[N]、[H]的含量。

4电弧炉洁净化冶炼技术创新

4.1废钢破碎分选技术

废钢是钢铁循环利用的优势再生资源[12]。废钢的资源化利用在钢铁工业节能减排、转型升级方面扮演重要角色。随着汽车、机电、家电等报废数量的不断增加,社会回收的废旧金属成分更加混杂,包含黑色金属、有色金属、非金属等。废钢的高效破碎与分选是保证电弧炉炼钢原料质量的前提与关键,对电弧炉炼钢实现洁净化冶炼至关重要[13]。

废钢铁破碎分选研究始于上世纪60年代,最具代表性的是美国的纽维尔公司和德国的林德曼公司、亨息尔公司和贝克公司,他们率先推行破碎钢片(Shred)入炉,在改善回收钢品质、提高经济效益方面都具有显著效果。德国在80年代末推出的废钢破碎机(Shredder)在某些方面已超过了美国。图1为废钢破碎分选系统。

废钢破碎机主要有两种:碎屑机和破碎机。碎屑机用于破碎钢屑,破碎机用于破碎大型废钢;破碎机有锤击式、轧辊式和刀刃式几种。经破碎处理后的废钢铁可很容易地利用干式、湿式或半湿式分选系统将金属、非金属,有色金属、黑色金属分选回收处理,废钢表面的油漆和镀层均可清除或部分清除[14]。经破碎分选后的废钢可大大提高原料的洁净度,为电弧炉炼钢提供了清洁可靠的原料保障。

4.2电弧炉炼钢复合吹炼技术

传统电弧炉炼钢熔池搅拌强度弱,抑制了炉内物质和能量的传递;通常采用超高功率供电、高强度化学能输入等技术,但没有从根本上解决熔池搅拌强度不足和物质能量传递速度慢等问题。现代电弧炉炼钢广泛采用吹氧工艺以加快冶炼节奏、降低生产成本,相继开发出诸如炉壁供氧[15]、炉门供氧[16]、集束射流[17]等强化供氧技术。为了解决熔池搅拌强度不足和物质能量传递速度慢等问题开发了如底吹搅拌[18]、电弧炉炼钢复合吹炼[19]等关键技术。

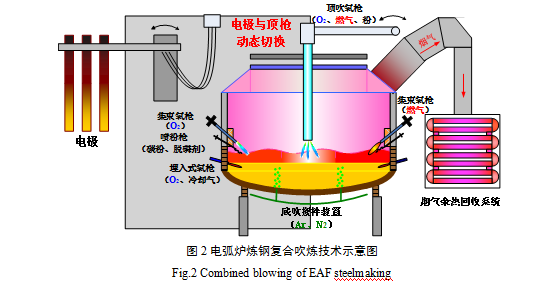

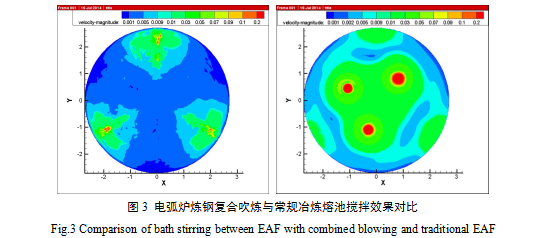

以高效、低耗、节能、优质生产为目标,本研究团队首次提出并研发的新一代电弧炉冶炼技术—“电弧炉炼钢复合吹炼技术”,以集束供氧、同步长寿底吹搅拌等新技术为核心,实现了电弧炉炼钢供电、供氧及底吹等单元的操作集成,满足多元炉料条件下的电弧炉炼钢复合吹炼的技术要求[20]。图2为电弧炉炼钢复合吹炼技术示意图,图3为电弧炉炼钢复合吹炼与常规冶炼熔池搅拌效果对比。

4.2.1集束模块化供能技术

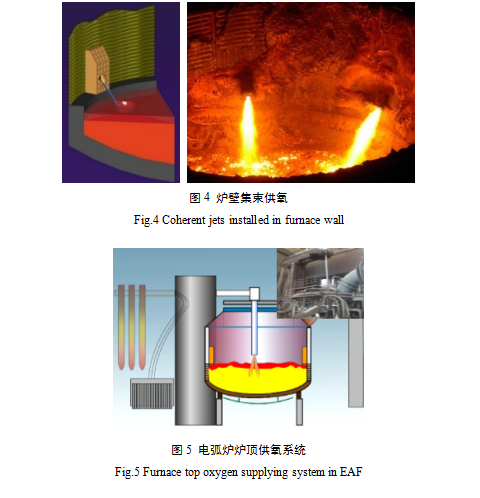

电弧炉集束模块化供能技术[21-23],包括炉壁及炉顶集束供氧方式。炉壁集束供氧方式将吹氧和喷粉单元共轴安装在炉壁的一体化水冷模块上,具备助熔、脱碳等模式,实现气-固混合喷射、气体粉剂(碳粉、脱磷剂等)喷吹的动态切换,满足泡沫渣、脱磷及控制钢水过氧化等要求,增强了颗粒的动能,使氧气、粉剂高效输送到渣-钢反应界面,稳定泡沫渣,降低冶炼电耗,提高金属收得率,见图4。针对高铁水比的多元炉料结构冶炼,本研究团队开发出电弧炉炉顶集束供氧喷吹技术[24],以加大电弧炉炉内供氧强度,强化熔池搅拌,见图5。该技术可进行供电与供氧切换,完成脱碳及脱磷等冶炼任务,提高供氧效率,达到缩短冶炼时间、降低冶炼电耗等效果。

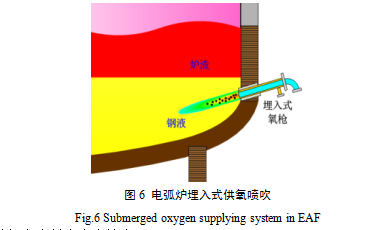

4.2.2 埋入式供氧喷吹技术

通过炉壁多功能集束氧枪向炉内喷吹氧气和燃料,强化冶炼过程化学能输入,是目前最为普遍的电弧炉炼钢手段。近年来,在开发多功能集束模块化供能技术基础上,为进一步提高氧气利用效率,改善电弧炉熔池冶金反应动力学条件,研发了电弧炉炼钢埋入式供氧喷吹技术[25,26],见图6。该技术将供氧方式从熔池上方移至钢液面以下,利用双流道喷枪将氧气直接输入熔池,加快了冶金反应速度,使氧气利用率提高到98%。针对埋入式喷枪易烧损,氧气流股冲刷侵蚀炉壁耐材的问题,采用环状气旋保护技术,并通过中心主射流“保护-冶炼-出钢”控制模式,控制侵蚀速度,实现喷枪寿命与炉龄同步。该技术显著提高了钢液流动及化学反应速度,有效控制了钢液过氧化,改善了熔池脱磷效率。

4.2.3电弧炉炼钢安全长寿底吹技术

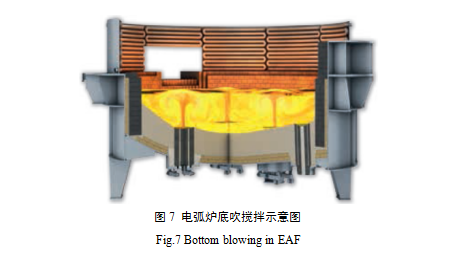

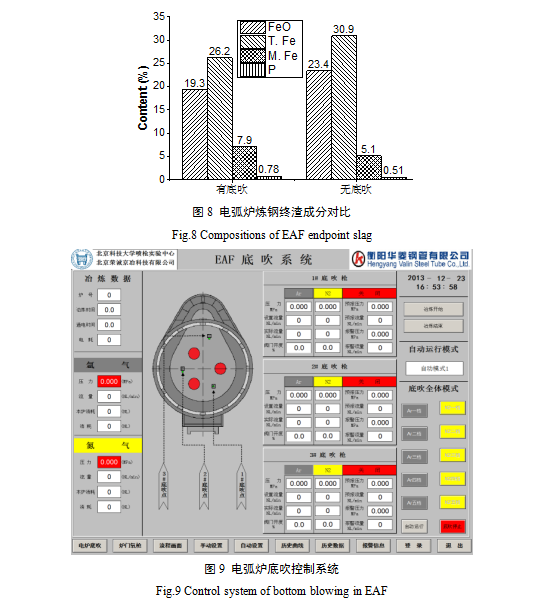

电弧炉炼钢熔池冶金反应动力学条件差,熔池钢液成分、温度不均匀,终点氧含量和渣中氧化铁含量偏高,最终影响冶炼指标和钢液质量。开发的电弧炉炼钢安全长寿底吹技术[27,28](见图7),强化了电弧炉熔池搅拌,吨钢氧耗、钢铁料消耗、冶炼终点碳氧积及终渣氧化铁含量明显降低,脱磷效率进一步提高,冶炼终点钢液质量明显改善,部分指标见图8。基于非稳态有摩擦加热管流微分方程组算法,优化多孔气道及透气孔间隙参数设计,制备具有定向多微孔型结构的长寿命底吹元件,其具备优良的透气、耐高温、抗热震、抗冲击等性能。开发了基于电弧炉冶炼“熔化-脱磷-脱碳-升温-终点控制”的分段动态底吹工艺模型(图9),既提高了气体搅拌效率,又减少了气液混合脉动流体对底吹元件的机械冲刷和化学侵蚀。具有冗余功能的电弧炉底吹全程安全预警技术是底吹安全的重要保障,通过监控底吹流量、压力及温度,实现了多点、阶梯、分段的全程报警;并采用弓形防渗透设计,保证了电弧炉炉底结构安全。工业实践显示,底吹元件寿命超800炉次,实现了电弧炉底吹寿命与炉龄同步。

4.3 电弧炉炼钢气-固喷吹新技术

20世纪80年代,电弧炉炼钢气-固喷吹系统装置还限制在炉门和炉顶,而不能通过炉壁进行喷射。1980年炉门喷粉系统率先在Eschweiler应用,之后迅速发展,在全球40余家钢铁企业得到应用;炉顶喷粉系统始于德国克虏伯钢铁公司,20世纪90年代后期获得普及;直到1990年,炉壁喷粉系统才在意大利Triest得到应用,2000年后应用数量激增,成为最主流的喷粉方式。

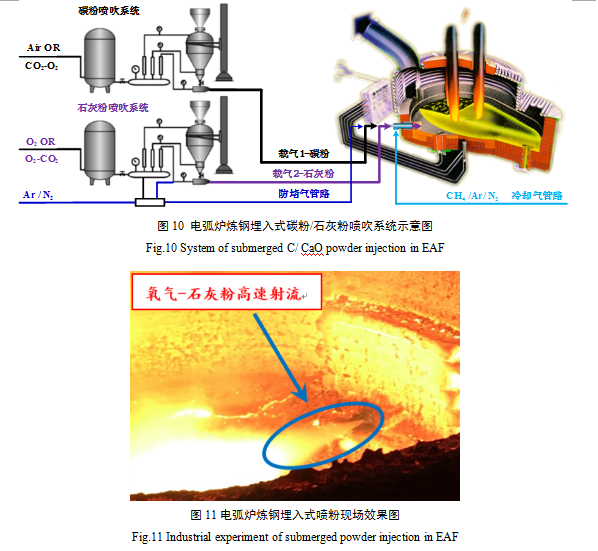

在传统炉壁喷粉和埋入式供氧喷吹技术基础上,本研究团队提出并开发了电弧炉熔池内气-固喷吹洁净化冶炼新工艺[29,30],如图10所示。将传统熔池上方喷粉方式移到熔池下方,通过在熔池内部喷射碳粉和石灰粉实现电弧炉高效洁净化冶炼,在生产效率、技术指标、钢水质量等方面展现出明显技术优势。冶炼前期,利用空气或CO2-O2向熔池内部喷射碳粉,加速废钢熔化,实现快速熔清的同时提高熔清碳含量;冶炼后期利用O2或O2-CO2向熔池内部喷射石灰粉,强化脱磷的同时,剧烈碳氧反应产生大量CO气泡可实现深度脱氮、脱氢,显著改善了终点钢液洁净度。图11为电弧炉炼钢埋入式氧气-石灰粉喷吹现场效果图。

4.4 电弧炉炼钢质量分析监控及成本控制系统

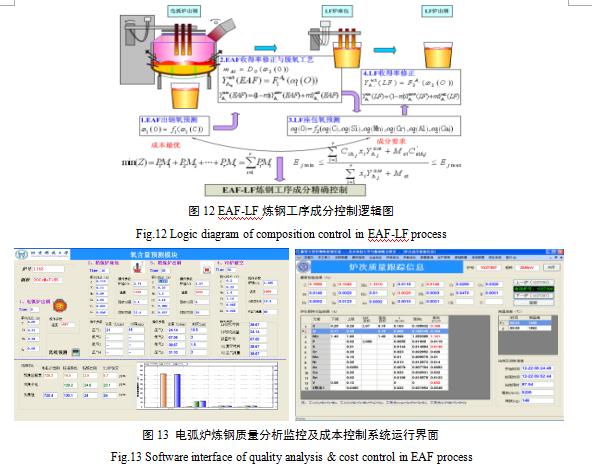

随着电弧炉冶炼技术的发展,仅仅依靠操作者的经验来控制电弧炉生产已经无法适应现代电弧炉炼钢的生产节奏。通过数据信息的交流和过程优化控制,可以使电弧炉炼钢过程的成本控制、合理供能等环节最优化,降低成本,提高效率。基于此,本研究团队开发出电弧炉炼钢质量分析监控及成本控制系统[31-34]。通过EAF-LF炼钢工序终点成分控制模型(图12)分析EAF-LF炼钢工序成分数据,动态的调整成分控制关系式参数,对实时氧含量与合金元素收得率进行预测,指导脱氧工艺与合金加料工艺,实现EAF-LF炼钢工序成分精确控制。通过对电弧炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相近的最优历史数据,然后根据最优炉次的冶炼工艺进行冶炼,以达到最优的冶炼效果。通过建立电弧炉及精炼工序的成本监控系统(图13),对电弧炉单炉成本进行预测与实时计算,并提供不同炉料结构的供电、供氧优化指导曲线及优化。对精炼炉单炉成本进行预测与实时计算,并提供优化的合金与渣料组合。目前,该系统已在国内外多座电弧炉推广应用。

5 结论及展望

在电弧炉炼钢流程中,提高钢液洁净度无疑是保证产品质量的关键,而保证钢液洁净度的关键在于各冶炼工序、单元操作的稳定与协调有序配合。本文从废钢破碎分选、电弧炉炼钢复合吹炼、气-固喷吹、质量分析监控及成本控制等方面,总结并阐述了近年来电弧炉炼钢流程洁净化冶炼技术的创新与发展。在完善现有电弧炉炼钢洁净化冶炼关键技术基础上,进一步构建电弧炉炼钢流程洁净化生产平台,实现生产效率、产品质量和节能环保水平的不断提升,将是未来电弧炉炼钢的重点发展方向之一。

加快电弧炉炼钢流程技术创新,特别是洁净化冶炼技术的完善与突破,构建电弧炉炼钢流程洁净化生产平台,提升电弧炉炼钢流程产品质量和产品竞争力,将对我国钢铁工业结构调整和转型升级起到重要推动作用。

参考文献

[1]森井廉著. 电弧炉炼钢法[M]. 朱果灵译. 冶金工业出版社, 2006.

[2]朱荣, 何春来, 刘润藻, 等. 电弧炉炼钢装备技术的发展[J]. 中国冶金, 2010, 20(4): 8-16.

[3]Alzetta F, Grossmann E, Schroeder J. Latest Breakthrough Technologies in Industrial Operation[J]. Stahl Undsen, 2011, 131(11): 92-108.

[4]邹安华. 现代电弧炉炼钢过程物理化学行为及应用[J]. 冶金丛刊, 2013, (6): 1-5.

[5]F. Memoli, C. Giavani, A. Grasselli. Consteel EAF and Convention EAF: a Comparison in Maintentance Pratices[J]. La Metallurgia Italiana. 2010: 7-8.

[6]李士琦, 郁健, 李京社. 电弧炉炼钢技术进展[J]. 中国冶金, 2010, 20(4): 1-7+16.

[7]Y. N. Toulouevski, I. Y. Zinurov. Innovation in Electric Arc Furnaces[J]. Springer Berlin, 2010.

[8]李士琦, 刘润藻, 李峰, 等. 电弧炉炼钢技术现状及发展[J]. 中国冶金, 2004, 14(2): 12-15.

[9]C. Marique, E. Beyne and A. Palmaers. Sources and Control of Nitrogen in Oxygen Steelmaking Processes[J]. Ironmaking & Steelmaking. 1988,15(1): 38-42.

[10]Y. Abe. On the Behavior of Nitrogen in Molten Steel in Steelmaking Process with a Basic Electric Arc Furnace(Preprints for the 62nd Grand Lecture Meeting of the Iron and Steel Institute of Japan) [J]. Tetsu-to-Hagane. 1961, 47: 1406-1407.

[11]G. Irons. Nitrogen Control in Electric Arc Furnace Steelmaking by DRI. Office of Scientific & Technical Information Technical Reports. 2004.

[12]吴建常. 中国钢铁工业发展现状及废钢铁消费趋势[J]. 中国废钢铁, 2007(2): 6-13.

[13]周春芳, 周占兴. 新型的废金属破碎分选生产线发展设想[J]. 冶金设备, 2014, 212(S1): 130-132.

[14]刘剑雄, 刘珺, 李建波,等. 新兴的废钢铁破碎分选技术[J]. 冶金设备, 2001, 129(5): 18-21.

[15]贺庆, 郭征. 电弧炉炼钢强化用氧技术的进展[J]. 钢铁研究学报, 2004, 16(5): 1-4+50.

[16]阎立懿. 现代超高功率电弧炉的技术特征[J]. 特殊钢.2001,22(5):1-4.

[17]M. Alam, J. Naser, G. Brooks, et al. Computational Fluid Dynamics Modeling of Supersonic Coherent Jets for Electric Arc Furnace Steelmaking Process[J]. Metallurgical and Materials Transaction B, 2010, 41(6): 1354-1367.

[18]G. S. Wei, R. Zhu, K. Dong, et al. Research and Analysis on the Physical and Chemical Properties of Molten Bath with Bottom-Blowing in EAF Steelmaking Process[J]. Metallurgical and Materials Transactions B. 2016, 47(5): 3066–3079.

[19]马国宏, 朱荣, 刘润藻, 等.电弧炉炼钢复合吹炼技术的研究及应用[J].中国冶金. 2013, 23(12): 12-15.

[20]G. Ma, R. Zhu, K. Dong, et al. Development and application of electric arc furnace combined blowing technology[J]. Ironmaking & Steelmaking. 2016, 43(8): 594-599.

[21]F. H. Liu, R. Zhu, K. Dong, et al. Effect of Ambient and Oxygen Temperature on Flow Field Characteristics of Coherent Jet[J]. Metallurgical and Materials Transaction B, 2016, 47(1): 228-243.

[22]李桂海, 朱荣, 仇永全, 等. 电弧炉炼钢集束射流氧枪的射流特征[J]. 特殊钢, 2002, 23(1): 11-13.

[23]朱荣, 董凯, 吕明, 等. 一种电弧炉炼钢中利用喷吹粉剂提高射流冲击效果的装置及方法[P]. 发明专利, ZL201210123084.9, 2012.

[24]朱荣, 刘国权, 郭汉杰, 等. 一种电炉炼钢顶氧枪吹炼工艺[P]. 发明专利, ZL03121124.0, 2003.

[25]朱荣, 冯小明, 陈三芽, 董凯, 等. 一种电弧炉炼钢埋入式吹氧脱碳工艺及控制方法[P]. 发明专利, ZL201210108966.8, 2012.

[26]贾凝晰, 董凯, 魏光升,等. 45t电弧炉埋入式氧枪水模拟研究[J]. 工业加热, 2016, 45(4):44-47.

[27]Kai Dong, Rong Zhu, Wenjuan Liu. Bottom-blown Stirring Technology Practiced in Consteel EAF[J]. Advanced Materials Research, 2011, 363: 639~643.

[28]F. H. Liu, R. Zhu, K. Dong, et al. Simulation and Application of Bottom-Blowing in Electrical Arc Furnace Steelmaking Process[J]. ISIJ International, 2015, 55(11): 2365-2373.

[29]董凯, 魏光升, 朱荣, 等. 一种电弧炉炼钢脱磷方法[P]. 发明专利, ZL201610312880.5, 2016.

[30]朱荣, 魏光升, 董凯, 等. 一种全废钢电弧炉洁净化快速冶炼方法[P]. 发明专利申请, ZL201710678453.3, 2017.

[31]朱荣, 魏光升, 刘润藻. 电弧炉炼钢智能化技术的发展[J]. 工业加热, 2015, 44(1): 1-6.

[32]杨凌志, 马国宏, 张余彬,等. 电弧炉炼钢流程多尺度控制模型研究[J]. 工业加热, 2015, 44(2):4-7.

[33]杨凌志, 朱荣. 电弧炉炼钢成分控制模型研究现状与展望[J]. 工业加热, 2016, 45(1):26-29.

[34]杨凌志. EAF-LF炼钢工序终点成分控制研究[D]. 北京科技大学, 2015.

- 上一篇:元立2#高炉炉缸烧穿浅析及处理 下一篇:高中压转子钢冶炼全流程夹杂物分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页