元立2#高炉炉缸烧穿浅析及处理

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

元立2#高炉炉缸烧穿浅析及处理邵则林 施华建(衢州元立金属制品有限公司,浙江.衢州 324000)摘要]:元立炼铁厂2#高炉2012年10月9日大修后投产,2015年9月21日8:30发生炉缸烧穿事故,投产后…

元立2#高炉炉缸烧穿浅析及处理

邵则林 施华建

(衢州元立金属制品有限公司,浙江.衢州 324000)

摘要]:元立炼铁厂2#高炉2012年10月9日大修后投产,2015年9月21日8:30发生炉缸烧穿事故,投产后寿命不足3年,远未达到使用要求,为此笔者对这一事故进行了跟踪调查,跟踪了扒炉过程,对炉缸碳砖进行了取样分析,结合砖的侵蚀破坏情况及碳砖分析情况探讨了造成此次事故的原因,在此基础上,提出了几点预防措施。

[关键词]:高炉 炉缸烧穿 原因分析

元立2#高炉实际有效容积为450m3,设有14个风口,采用板壁结合的冷却系统进行冷却,炉缸炉底未设相应的测温点。2012年10月9日大修后投产,2015年9月21日8:30发生炉缸烧穿事故,投产后寿命不足3年,远未达到使用要求,为此笔者对这一事故进行了跟踪调查,现将跟踪调查情况分述如下:

1 炉缸烧穿位置及烧穿过程描述

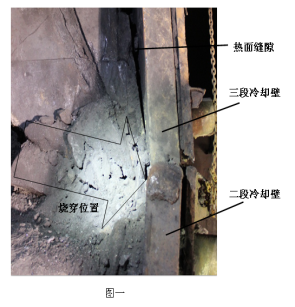

烧穿发生在12#和13#风口方向的炉缸第二层冷却壁上部,烧出的孔洞高度约20cm,宽度约50cm。经检查二层冷却壁只烧损一块,附近的冷却水管以及环管全部受损。具体烧损部位如图一所示。

9月21日2:30炉缸二层第12块冷却壁水温差从3℃突然跳跃式上升,3:30左右升到10℃,现场点检,发现炉皮有发红现象。判断该部位碳砖可能已侵蚀殆尽,炉缸有烧穿的危险,遂立即提高水压、增加炉皮打水以加强冷却,将高炉风压降至平时的一半,水温差很快降至3℃,恢复正常。6:30水温差再次上升到5℃,采取提高水压等措施依然无法使之降至正常水平,遂8:00按正常程序进行休风,8:30水温差继续上升到7.6℃,炉缸烧穿。

2 扒炉过程

烧穿位置是在二层冷却壁上部,按高度计算就在第一层陶瓷垫的位置,残铁量应该很少,所以停炉后未进行放残铁操作,直接开始扒炉。经技术及生产部门协商后,计划从两个部位开始扒炉,一是卸下风口中小套,从风口部位开始扒料,二是从炉缸烧损部位直接割掉炉皮,卸下三块冷却壁从烧损部位扒料。起初,风口位置扒料比较顺畅,当软熔矿石下降到风口后碰到凉风固化,使风口自动糊死,偶尔捅开风口糊死的炉料,里面熔融渣铁随即涌出,极易发生人员烫伤事故,使风口扒料停滞难以继续。炉缸烧损割开部位也只能拔出小部分松散的炉料,上部炉料在风口部位结块不能自动下滑。最后,将铁口两边的两块冷却壁以及上部风口的三块冷却壁割开拆除,再用挖机进行清理,扒掉风口区域的结块炉料后,上部的炉料才顺畅的下移,使得整个扒炉工作才得以顺利进行并完成。

3 侵蚀情况

扒炉后观察:陶瓷垫上层侵蚀冲刷殆尽,第二层完好,陶瓷杯靠近炉底部位侵蚀殆尽(对应第二层碳砖中上部),从第三层环碳以上的陶瓷杯还有部分存在。碳砖部分,第一层环碳基本侵蚀殆尽,剩余部分也仅10-15cm厚,内部陶瓷杯及陶瓷垫已侵蚀殆尽,“象脚状”侵蚀特征明显,见图二、图三。从第二层往上残余碳砖逐渐变厚,最厚的部分环碳大约50-60cm。风口以下环形碳砖中均出现“环裂层”,其宽度约5-10cm,“环裂层”从上之下逐渐外移靠近至冷却壁,至炉底第二层碳砖几乎与炉缸内熔融铁水接触。

从扒炉后侵蚀情况来看,此次炉缸烧穿属于“象脚状”异常侵蚀破坏导致的炉缸烧穿事故。

4 炉缸烧穿的原因

此次炉缸烧穿是炉缸“象脚状”异常侵蚀导致的一次烧穿事故,其根本原因是炉缸导热不足,入炉碱负荷及锌负荷过高、冷却壁漏水、强化冶炼及砌筑问题加剧了“象脚状”侵蚀的过分发展,最终导致炉缸烧穿事故的发生。炉缸导热不足的情况下,炉缸耐火材料长时间浸泡在流动性良好的高温渣铁熔体中,炉缸炉底交界处的陶瓷杯在出铁过程中很容易被侵蚀冲刷殆尽,当陶瓷杯侵蚀冲刷殆尽后,其后的碳砖直接接触熔融渣铁,除受铁水冲刷外,还要受到不饱和铁水的熔解作用,失去陶瓷杯的保护侵蚀将进一步加剧,所以说炉缸导热不足是根本原因,其他原因恶化了导热,对事故的发生起到了促进作用,详细分析如下:

4.1碳砖和碳素捣打料问题

从图二中可以直观地看出,碳砖中出现“环裂层”,北科大潘宏伟等[]对这种环裂机理进行了详尽的研究总结,认为环裂是这样形成的,分两步进行:1)首先碳砖由于导热不足,使碳砖内产生非常大的热温差,这种巨大的热温差使碳砖内部产生巨大的热应力,这种热应力一旦超过碳砖强度极限,就产生微裂纹,这种裂纹的产生可能是因为碳砖导热性能差也可能是冷却系统无法发挥冷却效果导致,这是环裂的诱因。2)钾蒸气沿裂纹传导,当温度降至800℃左右便开始液化沉积,沉积之后与碳砖中灰分形成钾霞石或白榴石类矿物,体积膨胀,使裂纹扩展,或者与高炉煤气反应形成碳沉积,不断挤压碳砖使裂纹扩展,使微裂纹发展为“环裂层”。

根据现场碳砖取样化验,实际检验出的导热系数(室温)不足6w/mk,而设计要求的导热系数为≥10w/mk,碳砖导热系数不足可能是“环裂层”形成的一个直接原因。

从图一和图二中都可以看出冷却壁与碳砖之间都存在空隙,形成空气热阻,这也可能是“环裂层”形成的另一个直接原因。炉缸烧穿前夕,冷却壁的水温差只有3.1℃,热流强度没有超过10000w/m2,可见未达到冷却系统冷却极限,应该不是冷却系统设计的问题。

在2012年大修时炉缸的碳砖都是完好的,所以当时为了节约成本第一二层的碳砖没有更换,使用后的碳砖本身的导热性能及其它性能均会有所下降,这也可能是“环裂层”形成的一个原因。

4.2碱金属等有害元素的危害

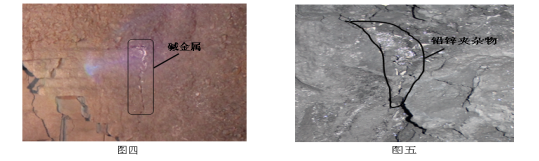

从图四和图五中可以看到,砖体裂缝中有铅锌夹杂物。为此,对2#高炉开炉以来的用料进行统计,有害杂质明显超标。炼铁设计规范中规定锌负荷小于0.15kg/t,碱负荷小于3kg/t,而实际统计得出,锌负荷为1.5kg/t,碱负荷为3.3kg/t。碱金属化合物及氧化物在高炉高压、强还原气氛中会还原成碱金属蒸气,当碳砖产生微裂纹后,这些气态碱金属会在微裂纹里扩散沉积,与碳砖中杂质成分形成体积膨胀物相,促使微裂纹扩展,形成“环裂层”[1]。锌对环裂层的形成有促进作用,但是这种促进作用是借助于促进碳砖的氧化完成的[]。铅的作用和碱金属类似,亦是形成体积膨胀物相来促进“环裂层”的形成[],所以说入炉原料的杂质成分高促进了“环裂层”的形成。风口中套变形,小套上翘等现象的出现,也从侧面验证了入炉有害元素的超标及对高炉的危害。由于锌负荷过高,高炉结瘤炸瘤次数多,炉况失常也较频繁,高炉频繁采用高炉温、低碱度操作,使用萤石锰矿也较多,也加剧了炉缸的侵蚀。

4.3砌筑问题

2#高炉一开炉铁口跑煤气现象就特别严重,也曾多次发生铁口煤气将泥套吹

破导致铁口堵不上的事故。针对铁口跑煤气情况,多次请专业灌浆厂家进行压浆处理,高炉车间也利用休风机会,屡次组织压浆封堵,都不能解决。最终,采用铁口整体浇注的方式,高炉被迫休风两天时间将铁口清理到组合砖后再进行整体浇注,方才缓解该问题。铁口流窜的煤气多是从铁口组合砖砖缝流出,一般是砌筑质量不良造成的,当出现窜煤气情况后,流窜的煤气中夹杂的有害成分很容易随着煤气扩散,在碳砖裂纹中发生碳沉积及其它物相反应,使得碳砖中的裂纹扩展,促进碳砖中形成“环裂层”[1]。

4.4漏水影响

高炉生产不足3年,可是炉腰板、冷却板已经有近一半烧损。对其处理原则是不影响炉内的情况下先采取控水措施,有影响再安排灌浆闷掉。对于中小套漏水也是一次来水先控水,二次来水再控水,三次来水再休风更换。冷却设备的漏水会沿着背部的填料缝隙向炉缸积聚,并向热面渗透,在温度大于700℃的区域,水蒸气会与碳砖发生氧化反应,导致碳砖侵蚀烧损,使碳砖强度变差,导热下降,加速粉化,蚀损的间隙也会成为锌及其它碱金属的集聚地,甚至铁水也会侵入,从而影响炉底炉缸的使用寿命。

以上这些因素诱发碳砖中形成微裂纹,进而微裂纹不断扩展形成“环裂层”使得炉缸导热进一步降低,再加上2#高炉开炉后一直维持高冶强生产,正常生产时富氧率保持在8-9%,利用系数达到4.5t/m3d,使得炉缸热负荷大大提高,使得炉缸陶瓷杯及碳砖长时间浸泡于高温渣铁熔体中,在出铁过程中不断受到渣铁熔体的过度侵蚀冲刷,最终导致炉缸烧穿事故的发生。

5 防止炉缸烧穿的几点建议

高炉长寿是个系统工程,针对此次炉缸烧穿事故,为防“象脚状”异常破坏的出现,提出以下几点建议:

1、选用优质炉缸耐火材料是高炉长寿的基础;炉缸部位选择抗渣、抗铁性能优良的陶瓷杯配置导热性能好,高强、致密高抗碱的微孔碳砖。

2、高质量的炉缸砌筑是高炉长寿的重要保证;提高碳砖加工精度,碳砖要能真正做到1mm的砖缝,碳捣料必须严实。

3、炉底炉缸须配备足够的热电偶是高炉有效维护的必要条件;配备的热电偶能够比较直接的体现出炉缸的侵蚀,配合炉缸水温差在线监测,才能够实时监控炉缸的侵蚀状况。

4、控制入炉原料质量是高炉长寿的关键;控制入炉的有害杂质,提高焦炭的强度,积极发展中心气流,减少中心死料柱的径向厚度,降低炉缸的侵蚀压力。

5、生产中对于漏水的冷却设备必须及时处理及时更换。可以采用鞍钢的风口冷却壁导流板和铁口通道砖保护板的技改技术,很大程度上减缓因窜风窜水夹带着有害元素,对炉缸碳砖的影响。

6 处理过程

1、整个扒炉过程用了持续7天时间。从风口扒料不但不能节约时间反而增加了后面扒炉的难度,今后类似的扒炉工作,如果需要放残铁需将风口全部堵严,待放残铁后打水冷却,如果不需要放残铁可以直接打水冷却,然后将铁口及上面的冷却壁直接割掉,可以很方便的使用机械作业,节省大量时间,大约3天时间能完成扒炉工作。

2、这次事故前没有任何的准备,炉底的碳砖完好,而且450m3的高炉也属于即将淘汰的炉型,所以这次炉底碳砖没有更换,将环碳全部更换,用浇注料代替陶瓷杯和陶瓷垫,以及铁、风口组合砖,风口以上采用喷涂,总共用时7天。

3、烘炉之后风口的水迹比较多,烘炉由3天增加到5天时间。开炉第三天产量达到1800t,但风口水迹仍没有减少的迹象,没有继续强化。一周以后水迹明显减少,高炉开始强化冶炼,产量达到2050t。

7 参考文献

[1] 潘宏伟,程树森,余松,等. 高炉炉缸炭砖环裂机制初探[J]. 钢铁,2011,46(3):12-17

[2] 高振昕,李红霞,石干,等. 高炉蚀损显微剖析[M]. 冶金工业出版社,2009:112-138

[3] 高振昕,李红霞,石干,等. 高炉蚀损显微剖析[M]. 冶金工业出版社,2009:140-167

- 上一篇:唐钢烧结提高铁精粉配比生产实践 下一篇:电弧炉洁净化冶炼关键技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页