唐钢烧结提高铁精粉配比生产实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢烧结提高铁精粉配比生产实践李旺甄常亮周永宁齐凤来秦玉杰 (河钢集团唐钢公司,河北唐山 063000) 摘要:唐钢在2015年开始使用PMC公司生产的南非铁精粉,同时唐山本地研山铁精粉三系…

唐钢烧结提高铁精粉配比生产实践

李旺 甄常亮 周永宁 齐凤来 秦玉杰

(河钢集团唐钢公司,河北唐山 063000)

摘要:唐钢在2015年开始使用PMC公司生产的南非铁精粉,同时唐山本地研山铁精粉三系列投产,测算烧结工序铁精粉配比将提高10个百分点左右。针对铁精粉配比提高给烧结生产带来的影响,通过铁矿粉的基础特性研究,制定合理烧结矿成分控制基准,优化配混料以及布料设备参数等措施,实现烧结铁精粉配比由24.48%提高到36.15%的预期目标,取得良好的生产效果。

关键词:烧结;铁精粉;配比;生产实践

Production Practice of Increasing proportion of fine iron powder in Tangsteel

Li Wang Zhen Changliang Zhou Yongning Qi Fenglai Qin Yujie

(Hesteel Group Tangsteel Company,Tangshan,Hebei,063000)

Abstract: TangSteel started to use iron ore concentrates produced by PMC from 2015,when the Yanshan Series NO.3 starting to go into production, so the proportion of iron ore concentrates in the sinter process is expected to raise about 10%. To solve the problems in sintering production after iron ore concentrates proportion raising, the basic characteristics of iron ore concentrate was researched, the control standards of the chemical composition in sinter ore was modified reasonably, and the parameters of equipments such as proportioning equipment, mixing equipment, distributing burden equipment were optimized. Finally the proportion of iron ore concentrates in sinter process has raised from 24.48 % to 36.15%, and has gained good effects.

Key words:sinter; fine iron powder; proportion; production practice

1引言

随着世界范围内优质铁矿石资源日渐枯竭,大比例使用自产精粉和外购精粉是目前唐钢烧结发展的趋势。2015年,唐钢烧结开始使用南非铁精粉,与此同时研山铁精粉三系列投产,烧结工序铁精粉配比相应增加。铁精粉配比的提高必然会对烧结生产过程及烧结矿产质量产生影响,如何充分发挥铁精粉的优势和克服铁精粉对烧结生产过程及烧结矿质量的不利影响,使烧结各项指标满足后续工序的要求是当前唐钢烧结工作的重点。

2铁精粉理化性能

唐钢烧结使用的铁精粉主要有唐山本地自产的司营精粉、研山精粉和南非PMC公司生产的南非精粉三种,按照集团的资源平衡统一要求,唐钢烧结配矿结构中铁精粉配比预计将提高10个百分点左右,达到35%以上。为适应上述原料条件变化,确保烧结生产过程以及烧结矿质量的稳定,文中首先对三种铁精粉理化性能进行了研究。

2.1铁精粉与常用粒度矿粉化学成分及矿物组成对比分析

表1 铁精粉矿与常用粒度矿粉化学成分(%)

物料名称 | TFe | FeO | SiO2 | CaO | MgO | Al2O3 | P | TiO2 | Ig | 四元综合品位 |

司营精粉 | 65.15 | 16.47 | 6.22 | 0.55 | 0.42 | 0.84 | 0.035 | 0.07 | 0.5 | 57.86 |

研山精粉 | 65.36 | 17.75 | 5.9 | 0.55 | 0.43 | 0.76 | 0.035 | 0.07 | 0.81 | 58.48 |

南非精粉 | 64.4 | 25 | 1.39 | 1.6 | 3.5 | 1.42 | 0.131 | 2.05 | 1.78 | 67.37 |

澳矿粉 | 62.67 | 0.3 | 4 | 0.07 | 0.1 | 2.14 | 0.08 | 0.08 | 3.2 | 55.8 |

巴卡粗粉 | 65.19 | 0.3 | 1.85 | 0.01 | 0.02 | 1.55 | 0.048 | 0.06 | 2.85 | 60.96 |

我们按照四元综合品位的评定标准,对5种常用矿粉进行评价。所谓四元综合品位指的是综合考虑酸性脉石(SiO2+Al2O3)、碱性脉石(CaO+MgO)的铁矿粉有价品位,公式为:四元综合品位=TFe×[100+2R4(SiO2+Al2O3)-2(CaO+MgO)]-1×100%,式中R4为炉渣四元碱度。由表1可以看出四元综合品位:南非精粉>巴卡粗粉>研山精粉>司营精粉>澳矿粉。

根据5种矿粉的化学成分特点分析,我们在配矿中采取用南非精粉替代部分巴卡粗粉,用司营精粉和研山精粉替代澳矿粉可以有效提高烧结矿品位。

三种铁精粉中司营精粉和研山精粉磁性率分别为25.28%和27.15%,属于磁、赤混合矿。南非精粉磁性率为38.82%属于磁铁矿,常用的粒度矿粉主要为赤铁矿,少部分褐铁矿(如PB粉)。提高精粉配比降低粒度矿粉配比,烧结混合料中的磁铁矿比例增加,磁铁矿组织较赤铁矿致密,不利于烧结生产过程控制。

2.2铁精粉矿与常用粒度矿粉烧结性能及粒度组成对比分析

表2 粒度及烧结性能对比

物料名称 | 粒度组成(mm) | 烧结性能 | |||||||

+8 | 8-5 | 5-3 | 3-0.5 | -0.5 | 熔点℃ | 同化温度℃ | 液相流动性% | 最大吸水率% | |

司营精粉 | — | — | — | — | 100 | 1535 | 1243 | 1.397 | 26.37 |

研山精粉 | — | — | — | — | 100 | 1507 | 1284 | 0.183 | 18.06 |

南非精粉 | — | — | — | — | 100 | 1549 | 1295 | 0.011 | 20.11 |

澳矿粉 | 0.4 | 7.5 | 17 | 27 | 48.1 | 1534 | 1227 | 1.896 | 24.63 |

巴卡粗粉 | 9.5 | 10.3 | 22.9 | 35 | 22.3 | 1567 | 1280 | 0.011 | 21.91 |

从粒度上看,铁精粉的粒度细,小于0.5mm的含量均达到100%,从烧结性能上看,粒度矿粉巴卡粗粉烧结烧结性能差,澳矿粉烧结性能较好,而铁精粉中除司营精粉烧结性能较好外,研山精粉与南非精粉烧结性能均较差。

2.3提高铁精粉配比面临的问题

(1)南非精粉TiO2含量达到2.05%,生产实践中需要根据TiO2含量对烧结矿质量的影响规律,确定南非精粉的适宜配加比例。

(2)铁精粉配比提高后,会恶化烧结料层的透气性,负压升高,废气难行。需要在生产实践中想办法提高混合机的制粒效果,消除或减轻精粉对料层透气性的影响。

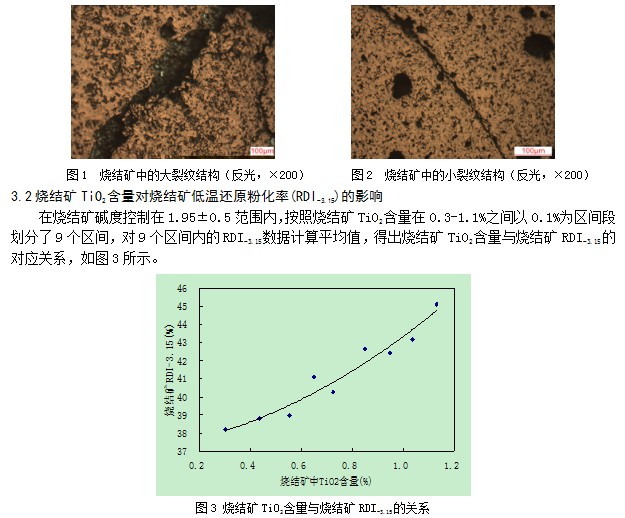

3烧结矿TiO2含量对烧结矿质量的影响规律

南非精粉的TiO2含量达到2.05%,在唐钢烧结目前使用的各种矿粉中含量最高,有研究表明[1]TiO2含量的高低对烧结矿转鼓强度及低温还原粉化率影响较大,为了合理控制南非精粉配比,需要研究TiO2含量对烧结矿转鼓强度及低温还原粉化率的影响规律。

3.1烧结矿TiO2含量对烧结矿转鼓强度影响

在TiO2含量小于0.40%时,烧结矿转鼓强度没有明显变化,但当烧结矿中TiO2含量超过0.40%时,烧结矿转鼓强度呈现明显的下降趋势,通过对烧结矿进行矿相分析后发现,烧结矿TiO2含量超过0.40%后,烧结矿的主要粘结相为铁酸钙,但铁酸钙大多呈板状结构和不规则状分布,烧结矿局部有针状铁酸钙、玻璃相和硅酸二钙存在,硅酸二钙多以粒状存在,比较均匀地分布在交织—熔蚀结构中,在交织—熔蚀结构中局部有团块状的玻璃质存在。烧结矿中的裂纹发育比较充分,裂纹方向不规则,裂纹的长短及宽度都不同,裂纹的长度大多处在0.3mm至1.2mm之间,大裂纹宽度大多处在0.05mm至0.1mm,小裂纹的宽度大多处在0.01mm左右,严重影响着烧结矿的转鼓强度。

烧结矿低温还原粉化率指标随着烧结矿中TiO2含量升高而升高。提高铁精粉配比,尤其配加南非精粉,会造成烧结矿低温还原粉化率指标的升高。因此,在配矿方案中应严格控制含钛物料的使用比例。为将烧结矿低温还原粉化指标RDI-3.15控制在40%以内,综合考虑其它含钛物料,经过测算得出南非精粉的配矿体系中的配比不宜超过10%。

4工业生产措施

4.1安装松料器,优化松料器设备参数

铁精粉配比的提高后,为了提高料层的透气性,我们在多辊布料器的下方安装了松料器。松料器的设备参数对烧结过程的影响较大,参数选择不合理,会造成风量在台车宽度方向上的均匀性差,破坏烧结料层均匀度,加剧烧结废气温度和负压的波动,机尾断面出现“花脸”。根据铁精粉配比的提升幅度以及烧结机尾断面烧成情况多次修改松料器的设备参数,延长松料棒的长度,优化了松料棒之间以及松料棒距台车篦条的距离,还根据每台烧结机料层厚度的高低,制作了单排和双排两种松料器,使松料器的作用得到了充分发挥。

4.2改变一次混合机污泥配加方式,改善混合料的制粒效果

原有一次混合机配加污泥的方式是采用污泥管直伸入混合机内部的方式配加除尘污泥,污泥管内流出的柱状水会造成混合料水分均匀度差。我们在污泥管上加装了压缩空气阀门,利用压缩空气的高压将污泥快速从污泥管内喷出而达到雾化的效果,提高烧结混合料水分均匀度,有利于混合料润湿造球,提高混合料层透气性。改造后的效果见表3,改造后混合料中+3mm含量增加了9.33个百分点,平均粒径增加了0.35个百分点。

表3 改造前后混合料粒度组成

| +5mm | 5-3mm | 3-1mm | -1mm | +3mm | 平均粒径 |

改造前 | 37.34 | 12.96 | 44.82 | 4.87 | 50.3 | 3.71 |

改造后 | 44.73 | 14.9 | 36.77 | 3.6 | 59.63 | 4.06 |

比较 | 7.39 | 1.94 | -8.05 | -1.27 | 9.33 | 0.35 |

4.3优化烧结矿FeO含量控制基准

铁精粉配比提高后,尤其是南非精粉配比升高,烧结矿中TiO2含量上升,烧结矿转鼓强度和低温还原粉化率变差。烧结矿FeO含量的高低对烧结矿质量指标影响较大,适宜的烧结矿FeO含量,可以提高烧结矿的转鼓强度,降低烧结矿的低温还原粉化率,我们将烧结矿FeO含量的控制标准由8.5±1.0%提高到9.5±1.0%,后又综合考虑FeO含量对烧结矿还原性的不利影响,将烧结矿FeO含量的控制标准优化在9.0±1.0%。

4.4优化烧结矿MgO含量控制基准

在高炉内一定的MgO含量有利于改善炉渣的流动性和提高脱硫能力。但是由于[2]MgO在高碱度烧结矿中进入磁铁矿晶格中形成镁磁铁矿,MgO含量升高后,会降低烧结矿中铁酸钙的含量,不利于烧结矿的转鼓强度。铁精粉配比提高初期,烧结矿TiO2含量升高,转鼓强度变差,我们将烧结矿MgO含量由原来的2.15±0.05%控制调整为2.0±0.05%。

5应用效果

铁精粉配比提高后,烧结矿各项指标变化情况如表4-表6所示:

表4 混匀矿物料配比及精粉率变化(%)

时间 | 司营精粉 | 研山精粉 | 南非精粉 | 澳矿粉 | 巴卡粗粉 | 精粉配比 |

提高前 | 8.37 | 11.94 | 4.17 | 31.35 | 29.18 | 24.48 |

提高后 | 11.87 | 15.99 | 8.29 | 24.92 | 24 | 36.15 |

对比 | 3.5 | 4.05 | 4.12 | -6.43 | -5.18 | 11.67 |

表5 烧结矿化学成分变化(%)

时间 | TFe | FeO | SiO2 | CaO | MgO | Al2O3 | P | TiO2 | R2 |

提高前 | 55.72 | 8.63 | 5.30 | 10.40 | 2.16 | 2.13 | 0.069 | 0.28 | 1.96 |

提高后 | 56.79 | 9.04 | 4.99 | 9.90 | 1.99 | 1.91 | 0.066 | 0.45 | 1.98 |

对比 | +1.07 | +0.41 | -0.31 | -0.50 | -0.17 | -0.22 | -0.003 | +0.17 | 0.02 |

表6 烧结矿质量指标变化

时间 | 槽下返粉率/% | 筛分指数/% | Ti/% | RDI-3.15/% | RI/% | 荷重软化/℃ | 熔滴性能/℃ | ||||

T10% | T40% | △T | TS | TD | △TDS | ||||||

提高前 | 10.69 | 2.50 | 78.44 | 41.18 | 82.01 | 1192 | 1323 | 131 | 1477 | 1526 | 49 |

提高后 | 10.24 | 2.40 | 78.49 | 39.11 | 81.36 | 1190 | 1322 | 132 | 1477 | 1526 | 49 |

对比 | -0.45 | -0.1 | 0.05 | -2.07 | -0.65 | -2 | -1 | 1 | 0 | 0 | 0 |

铁精粉配比由原来的24.48%提高到36.15%,提高了11.67个百分点,烧结矿品位上升1.07个百分点,SiO2含量下降0.31个百分点。由于采取措施有效且及时,铁精粉配比提高后,烧结矿质量除了还原性略有下降之外,其他质量指标均有所改善,烧结矿槽下返粉率下降了0.45个百分点,筛分指数降低了0.1个百分点,转鼓强度上升0.05个百分点,烧结矿RDI-3.15含量降低了2.07个百分点,烧结矿软化和熔滴性能变化不大。

6结论

(1)通过对常用矿粉的理化性能分析,南非精粉替代巴卡粗粉,司营精粉和研山精粉替代澳矿粉,可有效提高烧结矿品位,利于后续高炉工序,但会对烧结透气性有负面影响。

(2)提高南非精粉的配比会造成烧结矿中TiO2含量上升,烧结矿会产生不同程度的裂纹,转鼓强度和低温还原粉化率变差。可以通过优化烧结矿FeO、MgO含量控制标准抵消TiO2含量提高对烧结矿转鼓强度和低温还原粉化率的负面影响。

(3)采取优化松料器设备参数、改造一次混合机加污泥装置可以在一定程度上提高烧结料层透气性,有助于铁精粉配比的提高。

参考文献

[1] 白永强.程树森.赵宏博.霍守锋.钒钛烧结矿还原粉化过程的矿相分析[J].烧结球团.2011, 36(2).

[2] 客海滨.张玉柱.王丽丽.邢宏伟.不同MgO含量对烧结矿质量的影响[J].河南冶金. 2007, 15(1).

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页