本钢北营400m2烧结优化操作与技术改进

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢北营400m2烧结优化操作与技术改进陈宇新(北营炼铁厂烧结二作业区 本溪市 117000)摘 要:对本钢北营400m2烧结优化操作与技术改进实践进行了总结。通过做好原燃料的精细管理工作及混匀…

本钢北营400m2烧结优化操作与技本术改进

陈宇新

(北营炼铁厂烧结二作业区 本溪市 117000)

摘 要:对本钢北营400m2烧结优化操作与技术改进实践进行了总结。通过做好原燃料的精细管理工作及混匀库投入使用,采用自动化精准配料,并依据高炉需求烧结矿的性能质标要求,确定合理的烧结操作制度,加强操作者技术能力,提高厚料层度优化烧结质量,降低燃耗,稳定烧结终点,不断改进设备缺陷,组织技术攻关,改进设备设施等一系列措施,实现了北营400m2烧结对新一号高炉稳定供给合格矿,优质矿的目标。

关键词:烧结终点;厚料层;技术攻关;改进设备。

Optimization and modification of Benxi steel sintering North 400

Yu Xin Chen

(Benxi city north two ironmaking and sintering operation area 117000)

Abstract: in Benxi North 400 sintering operation optimization and technology are summarized. Through the improvement practice of fine management work of raw fuel and mixing base is put into use, the use of automation and precise ingredients, according to the performance requirement of blast furnace sinter quality requirements, determine the node burning rational operation system, strengthen the operator technical ability, improve the thickness the material layer optimization of sintering quality, reducing fuel consumption, stable sintering end point, the continuous improvement of equipment defects, technology research organization, a series of measures to improve the equipment and facilities, the North 400 sintering on the steady supply of new BF qualified ore, ore quality target.

Key words: sintering end; thick layer; technical research; improvement of equipment

本钢北营400m2烧结是由中冶京城设计,现有400 m2烧结机一台,烧结机利用系数1.3t/㎡·h(设备通过能力按1.6 t/㎡·h设计),设计年产出厂成品烧结矿463.3 万吨,主机年工作 330 d,作业率为90.4%。生产过程包括从燃料、熔剂、混匀矿接受开始到成品烧结矿为止,烧结工艺主体设施和生产辅助设施(含成品矿取样设施)等。主要内容有:燃料接受、破碎系统,熔剂接受、输送系统,配料、混合系统及生石灰配加系统,烧结冷却系统(含主电除尘器、主抽风机室、主烟囱等),成品整粒筛分系统(含成品取样检验),铺底料系统 ,成品矿槽。

1 混匀库的投入

烧结是将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。俗话说“巧妇难为无米之炊”,米不好很难做出香喷喷的米饭,原料质量决定烧结矿质量,因此在原料管理中必须坚持质量第一的精料方针,以良好的原料质量确保烧结矿质量,从而到达优质、低耗、高效的目的。一般要求含铁原料品位高,成分稳定,杂质少。400平烧结原料的运输方式主要有以下几种形式:火车运输、汽车运输、自产和自加工原料直接通过皮带运输到原料场或原料仓库、矿槽贮存。因运输条件有限,各原料的水分大小不一,因此,2016年4月混匀库的投入使用,使混合后的原料经过混匀库堆积控水后水分趋于稳定。如图1

2 配料的自动化运行

400平烧结配料有6个储原料仓,1个灰石仓,1个镁石仓,2个返矿仓,2个燃料仓,2个粉尘仓,4个生灰仓,一条混一主皮带及多个给料小皮带(带皮带秤)组成,各部配料按比例实现电脑自动化运行,并设有超值报警。容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。准确性较差。而质量配料法是按原料的质量配料。比容积法准确,便于实现自动化。为获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求,配料采用的是质量配料法。如图2

3 组织技术改进,消除不稳定因子

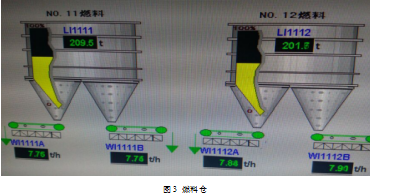

3.1 改善燃料除尘灰配料因子

燃料除尘灰是烧结的附属产品,是破碎焦粉时产生的除尘灰,为了回收利用,降低烧结成本采取将燃料除尘灰打入燃料仓与燃料混合配吃,但除尘灰的各项指标与焦粉燃料差距较大,燃料除尘灰随意打在4个焦粉仓里, 燃料除尘灰下达时,不知道在那个仓, 出现混料,使烧结焦粉分布不均,影响烧结效果。如图3

因此,规定燃料除尘灰固定打在11号A焦粉仓,由最初检测4个燃料仓,变为只注重观察1个仓。这样就避免了因燃料除尘灰混料情况对烧结造成的波动和影响。

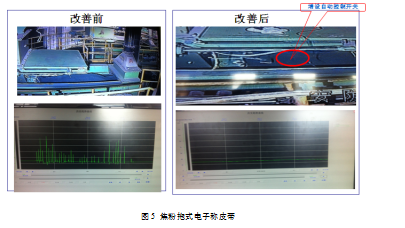

3.2 燃料配量与物料输出稳定程度

烧结过程中,铁氧化物再结晶,高价氧化物的还原,液相生成数量,烧结矿的矿物组成,烧结的宏观结构与显徽结构等在很大程度上取决于燃料的合理使用。燃料量少,达不到必要的烧结温度,则烧结矿强度差;燃料量多,则烧结温度过高,烧结矿过熔,还原性差。最佳粒度范围为0.3~3mm。由于进厂燃料难以满足要求,因而在烧结设置燃料破碎筛分系统。由于燃料的破碎、筛分及上料与烧结生产不平衡,工作制度和作业率有差异,设备检修及设备事故处理也不协调,因此400平烧结燃料的波动在很大程度上表现突出,为了保证烧结生产,提高烧结机作业率,烧结燃料的贮存是必要的。为了及时准确地反馈燃料的波动,为了更准确的检测,我们给燃料仓变频设置了报警并通过多次实践确定了报警值为±1.5.通过快改燃料除尘灰配比影响基本得到控制,每次都能及时发现并采取措施。

同时在燃料供给时总出现断料现象,等人员发现了再去处理时间较长,焦粉配加量不足,严重影响烧结稳定运行和烧结矿质量,通过技术研究和实践,在燃料皮带秤上安装了断料自动控制开关,反馈断料后自动启动振动器振料,防止物料断料时间长影响焦粉配比,从而缩短了断料时间。改善后效果较好,如图5

3.3 混合料水分因子

400平烧结设有两台混合机,即一次混合机。一次混合是混匀与加水湿润、使烧结料水分、粒度、成分均匀,并使烧结料水分达到二次混合基本不加水的要求。二次混合是第一进行制粒,改善烧结混合料的透气性,第二是补加一定的水并通蒸汽,预热混合料,使混合料的水分、粒度及料温满足烧结工艺的要求。烧结调度根据一次混合机岗位工和烧结看火工的反馈水分大小进行调节,调节时间滞后特别严重,导致混合料加水量波动频繁,混合料水分波动大,不稳定,影响烧结过程,致使冷返矿量增加。对此,操作上规定混合料水分值5.3%-6.3%,并设定报警 ,烧结调度直接通过规定操作在电脑上调水,再以加水工和看火工反馈做参照对比,使混合料水分基本稳定,超过规定就会有报警提示。改进后水分波动减小,制粒成球效果变好,让烧结的料层透气性有明显的改善,减少了烧结波动,吸风机负压及烟道温度稳定,返矿减少。如图6,图7.

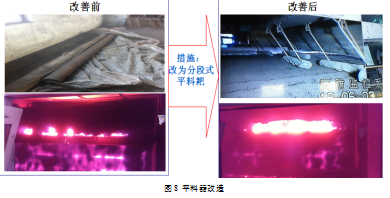

3.4 改进平料装置

烧结对布料的要求也很严格,要求烧结料在台车宽度方向化学成分、水分均匀分布;布料具有一定的松散性,防止堆积和受压;自上而下粒度逐渐变粗,含碳逐渐减少;料面平整。通过梭式布料、调整泥辊转速、辊式布料、平料器等实现。之前的平料器为一根柱型圆滚,由于混合料的粒度不均,混合料槽使用时间长粘料,微调闸门调剂不均衡,导致平料器无法将料全部刮平,从而影响烧结料在台车上的均匀分布,机尾断面不规整,通过组织技术攻关及实践,改为5个分段式平料耙,改善后烧结料面平整,机尾断面整齐,烧结矿粒度趋向均匀,强度增加,返矿量减少。如图8

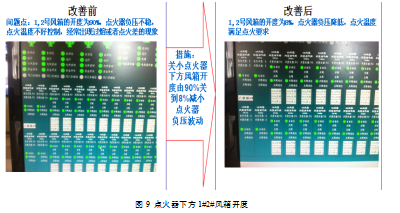

3.5 点火温度

烧结料的烧结是依靠其中的燃料燃烧进行的。点火器将烧结料表层加热到高于燃料的燃点(700℃左右),再由抽风机抽风使烧结过程向下进行,同时向上层烧结料补给一定的热量,改善烧结矿质量,强化烧结过程,点火温度高低不仅影响表层强度,而且影响下部烧结矿强度。点火温度太低,表层烧结料积蓄的热量太少,不足以给下层创造充分点燃的条件,无法使料层达到烧结温度,点火温度过高虽然转鼓强度会继续提高,但表层烧结矿过熔,烧结矿中FeO过高,还原性能变坏。400平烧结点火器为双斜带式点火器,点火方式为火焰点火,点火时应保持炉膛内温度,点火强度沿台车宽度方向均匀,避免表面过融或局部过融和表面发红等欠火的现象发生。点火时间决定于点火器的长度和烧结机的速度。在点火温度一定时,点火时间长,点火器传给烧结料的热量大,可以提高表层烧结矿的强度和提高成品率。如果点火时间不足则点火温度必须提高,以确保表层混合料能够积蓄一定的热量。

经过不断实践验证点火温度在1100℃±50为最佳。1#2#风箱处于点火器下方,开度为90%,由于风机吸力较大,点火器的热量被大量带走,点火器负压波动,料层燃烧带变宽,透气性变差,风机负压增高,影响烧结的进程,因此做了降低开度的实践并取得了成果,开度有原来的90%降至8%,并每隔60分钟自动开全一次,防止风箱内集料集灰,措施实施后由于风箱开度关小,点火器负压趋于稳定,点火器的热量被带走的减少,点火的煤气量也有相应的减少,焦炉煤气由原来的1500m3/h减少到1200m3/h,高炉煤气由7000m3/h减少到6500m3/h,烧结燃烧带变窄,机尾红料层均匀。如图9

3.6 主抽风机风量

400平烧结配备两台大功率吸风机,烧结过程中吸风机经常出现喘振现象,并且两台吸风机互相抢风现象严重,改善前在风机发生喘振前期通过调整风门开度来减少两风机风量偏差,但是对烧结造成了一定的影响,通过研究讨论,决定在两风箱中间增加隔板,改善后风机喘振现象减少,现在两台风机的转速和风门基本保持相同,减少了风量偏差,提高了有效风量。如图10

4 取得效果

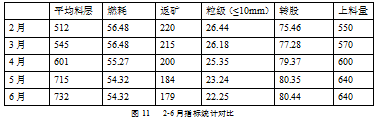

厚料层烧结不仅能降低固体燃料消耗和亚铁含量,还能改善烧结强度,相应地改善烧结矿粒度组成:大块降低,粉末减少,粒度趋于均匀。通过一系列的技改和优化操作,烧结料层由原来的500mm 左右提高到700mm左右,不但降低了固体燃料的消耗,降低了返矿率,而且粒级组成小于10mm部分由原来的26%左右降到22%左右,转鼓由75%左右提高到了80%左右,并且最大上料量由600t/h提高到了640t/h.不但提高了烧结矿的质量,也提高了烧结矿的产量,基本满足了大高炉的合格矿、优质矿的供给要求。如图11

图11 2-6月指标统计对比

5结束语

北营400m2烧结取得了成功,取得了许多成功的经验:

1)坚持厚料层操作,保证烧结矿质量。

2)设备的充分发挥,让物有所用。

3)操作制度的统一是保证生产运行平稳的关键。

4)不断追求高产,低耗,高效的目标,组织技术革新。

参考文献:

[1] 王筱留. 高炉生产知识问答[M].北京:冶金工业出版社,2005。

[2] 任贵义. 炼铁学[M].北京:冶金工业出版社,2005。

- 上一篇:20Mn2的氧、氮控制工艺 下一篇:浅谈红钢3#高炉节能降本生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页