20Mn2的氧、氮控制工艺

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

20Mn2的氧、氮控制工艺杨伟勇 韩伦杰(芜湖新兴铸管有限公司,安徽芜湖 241002) 摘 要:本文介绍了芜湖新兴有限公司炼钢部生产宝力(泰国)专供20Mn2的炼钢冶炼过程中LF炉及VD炉对钢水中…

20Mn2的氧、氮控制工艺

杨伟勇 韩伦杰

(芜湖新兴铸管有限公司,安徽芜湖 241002)

摘 要:本文介绍了芜湖新兴有限公司炼钢部生产宝力(泰国)专供20Mn2的炼钢冶炼过程中LF炉及VD炉对钢水中氮、氧含量的工艺控制。通过不断优化生产工艺,对此类低碳低硫钢种冶炼时降低氮、氧含量,提供稳定的质量。

关键词:20Mn2 精炼工艺;氮含量;氧含量

1 前言

此批20Mn2是芜湖新兴铸管生产的首批出口钢中的一种,是新兴铸管制造用钢品牌走向国际的第一步,主要用于管线钢管用热轧,钢坯具有中等强度。冷变形时塑性高,低温性能良好,具有较高的抗拉强度,因为钢种的低碳低硫特性以及为了降低生产成本,生产时完全使用高碳铬铁替代低碳铬铁,对降低钢水中的氧、氮含量产生不利影响。

2 炼钢设备情况及工艺流程

2.1 设备条件

转炉2座~LF精炼炉2座~VD炉1座~三机三流连铸机1台

2.2 化学成分设计

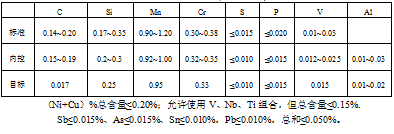

参考GB/T3077标准成分,结合芜湖新兴铸管公司内部协议WXJX-2013-027以及生产工艺实际以及用户对性能的要求,对20Mn2成分设计如表一。

表1 20Mn2化学成分(质量分数/%)

2.3 工艺流程

芜湖新兴铸管炼钢部(弋江区)生产20Mn2的主要流程为:混铁炉→转炉吹氧冶炼→LF

还原冶炼→VD真空冶炼→连铸浇铸

3 20Mn2目前钢坯的氧、氮含量

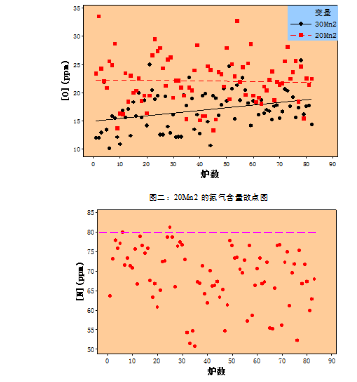

2013年12月生产20Mn2四个中包共计94炉,氧含量与之前生产的同为出口钢的30Mn2相对比,氧含量偏高([O]≤35ppm),如图一,氮含量控制也略偏高([N]≤80ppm),如图二。

图一:30Mn2与20Mn2的氧含量点状图

从上图可以看出,生产30Mn2以及常规钢种时,钢水中的[O]能控制在20ppm以下,最低降到10ppm。但是20Mn2生产时,虽然给予出口钢高度重视,总体氧含量仍偏高。钢水中的氮含量集中在65~80ppm之间,总体偏高。

4 钢中氧、氮危害

4.1 氮的危害

(1) [N]使钢产生应变时效,即钢在冷加工变形时,由于氮的作用,使钢的强度、硬度提高,塑性与冲击韧性下降,这种缺陷多发生在冷轧低碳钢;

(2) [N]使钢产生“老化”,由于温度降低后,氮的溶解度也随之下降,在晶界上析出Fe16N2 , Fe4N,这种析出物很脆,使钢断裂,但这种析出过程缓慢,时间往往很长,因此又被称作“老化”,

这种现象对低碳钢在低温状态使用中尤为突出;

(3) 钢中氮在晶界析出,还能使钢材的脆性增大、氮与钢中的Ti或Al结合产生(TiN)和(AlN),弱化晶界强度,易造成铸坯表面裂纹。

4.2 氧的危害

氧在钢中的主要有害作用是通过夹杂物的行为表现出来的。钢中氧化物夹杂,使钢的强度、塑性全面下降。因此在作全氧分析后,人们认为全氧的增高,使钢的综合机械性能包括抗变形能力、冲击韧性、切削性等等各项指标均有所下降,危害极大;

5 钢中氧、氮的来源及控制措施

5.1 降低钢水中的氮

钢水中氮含量=炉料中氮含量-转炉冶炼时脱氮量+转炉出钢过程增氮量+精炼过程增氮量-VD真空脱氮量+连铸浇铸过程增氮量。

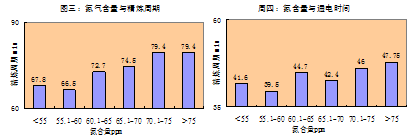

整个20Mn2生产冶炼过程中,将不同炉次的流程变量单独分析,20Mn2钢种硫含量要求较低导致LF炉冶炼时间偏长,此次部分炉次氮含量比较高主要与LF炉的通电时间与冶炼周期有关,见图三及图四。

图三:氮气含量与精炼周期 周四:氮含量与通电时间

同时要做好以下工作整体降低钢水中的氮含量:

(1)LF炉操作时应增加精炼合成渣加入量,确保精炼炉埋弧操作,消除或减少电弧电离炉气中氮使之进入钢液;精炼过程尽量避免大氩气流量搅拌钢液;

(2)对于LF炉冶炼时间较长的钢水,VD炉要延长抽真空时间及高真空保持时间,或者高真空保持时增大氩气搅拌流量,保证真空脱氮量;

(3)钢水软吹时禁止与空气接触,连铸浇铸过程中保证保护浇铸;

(4)转炉保证LF炉进站成分与温度,LF快速升温脱S,减少通电时间与LF冶炼时间;

(5)较少LF炉调成分次数,避免调成分时氩气大搅拌造成的增氮;

(6)禁止出现因钢包无氩气而导致钢水倒包,在钢水倒包的过程中,钢水也会大量吸氮。

5.2 降低钢水中的氧

为了节约成本,20Mn2的生产,转炉于出站时全部加入高碳铬铁、中碳硅锰以及高碳锰铁,造成了LF炉补完合金之后,钢水碳含量较高,并且碳成分上限较低为0.20%,低碳钢在VD炉及中包浇铸过程中可能会增碳0.01%左右,LF炉为了防止碳成分超标不能充分利用碳化硅调渣脱氧,造成钢水中的全氧含量比较高。另外低碳钢生产,为了节约低碳铬铁消耗,转炉为保证出钢碳,钢水过氧化严重,加重了LF炉的脱氧负担,对钢坯质量的稳定性产生影响。

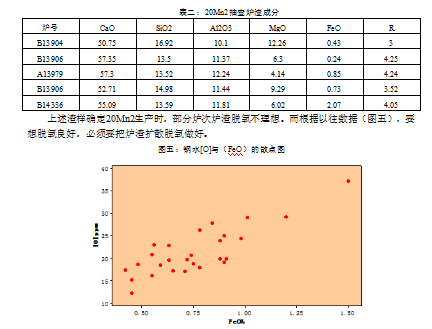

对20Mn2炉渣随机抽查化验分析如表二:

(1)根据理论和分析,在一定温度和一定成分条件下,扩散脱氧反应充分,降低渣中FeO、MnO等氧化物含量,提高渣的碱度,钢中氧含量随之降低,因此生产中转炉尽可能降低碳含量,LF炉进站将碳化硅分批少量的将碳化硅撒进钢包,同时适当调小氩气,减少调渣增碳。

(2)为进一步降低氧含量,采取钢液中喂铝线深脱氧方法。钢液中铝与氧反应分两部分:一部分与溶解氧反应,另一部分与氧化物(FeO、MnO、SiO2等) 反应生成Al2O3。在渣流动性和还原好的情况下主要与溶解氧反应。LF化渣后提前喂入铝线,并且保证终点Al,禁止无铝冶炼;

(3)保证VD炉高真空度下保持时间能降低钢水中的[O]。

6 结论

(1)通过提高LF进站温度、成分,减少LF冶炼时间,以及埋弧操作、延长真空、快速调成分等措施降低钢水中的氮含量;

(2)20Mn2脱氧难度大,并且调渣增碳问题制约脱氧剂的加入量,但通过造高碱度精炼渣,改变脱氧剂加入方法,用Al强制脱氧,钢液真空处理,并且保证足够的真空时间,精炼炉严格控制好各工序温度和吹氩强度,降低浇钢温度等措施,可以将氧含量降下来。

参考文献

[1] 赵沛,成国光. 炉外精炼及铁水预处理实用技术手册.冶金工业出版社,2004,106.

[2] 黄希祜,钢铁冶金原理.冶金工业出版社,1993.190.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页