LF精炼炉在线脱氧智能造渣模型开发

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

LF精炼炉在线脱氧智能造渣模型开发倪培亮 (莱芜钢铁银山型钢有限公司炼钢厂,山东莱芜…

LF精炼炉在线脱氧智能造渣模型开发

倪培亮

(莱芜钢铁银山型钢有限公司炼钢厂,山东莱芜 271104)

摘 要:莱钢开发出适用于铝镇静钢的LF炉智能造渣模型。造渣模型在线读取转炉数据,根据转炉出钢过程中加料数据和转炉下渣量计算出进站炉渣的氧化性、成份等进站初始条件;根据进站炉渣中的氧化性确定出脱氧剂加入量;根据目标渣系成份和进站炉渣成份确定出造渣料的加入数量。模型预报结果与实际加料数据偏差较小,取得了较好的预报效果。

关键词:造渣;智能;LF精炼炉;模型;

Development LF Refining Furnace Slag and Intelligent Online Deoxy Model

NI Peiliang

(Laiwu Steel Yinshan Steel Co. steel plant, Shandong, Laiwu, 271104)

Abstract: Laiwu Steel to develop LF furnace slag intelligent model for aluminum killed steel. BOF slag model online to read data, calculated the amount of slag pit slag oxidation, and other ingredients according to the following initial conditions pitted steel converter process and feed data converter; based on the oxidation of slag pit calculated Deoxidizer amount; according to the target pit slag slag system ingredients and calculate the amount of ingredients added slagging material. Model prediction results and the actual feed data deviation is small, and achieved good forecast effect

Key words: slagging; intelligent; LF refining furnace; model;

1 前言

目前,国内炼钢厂精炼车间造渣过程主要是现场工人根据自己的经验决定造渣料的加入量和加入方式,没有固定的操作规程可依,从而导致个别炉次炉渣偏稀、耐材侵蚀严重、连铸过程出现水口堵塞、钢中夹杂物含量不稳定等问题的出现。为解决人工操作的不稳定性,莱钢尝试通过模型和计算机来精确控制LF精炼炉造渣,实现精炼造渣料的在线智能加入,从而达到优化精炼效果、稳定精炼钢水质量、推进标准化作业的目的。

2 智能造渣模型建立

智能造渣模型利用转炉吹炼终点溶解氧、转炉出钢过程加铝锰铁量、转炉出钢过程加合成渣量、预熔渣量、LF精炼终点酸溶铝值、硅含量的值计算出LF精炼需喂入的铝线量、碳化钙量、石灰量【1】。

出于生产成本的考虑,莱钢的LF精炼炉生产过程中是不添加含有Al2O3、SiO2、MgO成分的造渣料的,LF精炼渣中的Al2O3、SiO2、MgO主要来源是脱氧产物、合金烧损产物、LF进站渣带入等,所以Al2O3和SiO2、MgO的量是不可控的, Al2O3和SiO2、MgO之间的比例也是不可调的,生产中只能通过调节炉渣中CaO的百分浓度来达到调节炉渣的黏度、碱度、发泡性等物理化学性能的目的,模型计算过程中也只计算铝线、碳化钙、石灰、萤石的加入量。

2.1 LF炉进站炉渣中FeO含量的计算

莱钢炼钢厂装备MES信息系统,能实现炼钢厂内数据共享,为造渣模型的开发提供了基础。转炉装备有转炉出钢滑板挡渣系统,能稳定转炉下渣量,转炉下渣量波动在很小的范围内,通过生产试验证明,把转炉下渣量设定为固定值进行计算能满足造渣模型的计算准确度需求。

对于转炉出钢过程中只加铝质脱氧剂的钢种,根据造渣模型参数界面设定的转炉下渣量、从转炉出钢到LF进站这段时间内钢水中铝元素的减少量来计算LF进站炉渣中FeO含量,如式①

WFeO=Wslag_转×(ωFeO/100)-(W加铝-出钢-W铝损-脱溶解氧-W检测-LF进站)×(q1/100) ①

对于转炉出钢过程中即加铝质脱氧剂又加硅类合金的钢种,由于钢水中硅含量较高,脱氧过程的限制环节为炉渣中氧向反应界面的传输,脱氧速度只与炉渣中FeO含量有关,以②式计算LF进站炉渣中FeO含量

WFeO=Wslag_转×(ωFeO/100)×(1-q2/100 ) ②

式①②中WFeO为进站炉渣中FeO质量,(kg);Wslag_转为转炉下渣量,(kg);ωFeO为转炉渣中FeO百分含量,(%),可根据转炉终点氧含量进行经验计算; W加铝-出钢为转炉出钢过程中加入的铝质脱氧剂质量,(kg); W铝损-脱溶解氧为脱钢水中溶解氧消耗的铝质脱氧剂质量,(kg);W检测-LF进站为进站检测到的酸溶铝质量,(kg);q1为铝脱炉渣中氧的效率,(%), 根据经验数据获得;q2为出钢过程中炉渣中FeO被脱除的比例,(%),根据经验数据获得;以上参数中的Wslag_转、q1、q2需在造渣模型的参数界面中进行设定。

2.2 LF精炼炉需加入铝的质量和碳化钙的质量的计算

铝线有脱氧和配成份的作用,把脱氧所需的铝的量和配成份所需的铝的量分别计算出来再相加即为需加入的铝量。在模型的参数界面上设定出铝和碳化钙占脱氧剂的比例、铝和碳化钙的脱氧效率,然后以式③和式④计算铝和碳化钙的加入量

W铝=WFeO×(γ1/q1)+(GAl×100/q3--W检测-LF进站) ③

WCaC2=WFeO×(γ2/q4) ④

③④式中, W铝为需加入的铝的质量,(kg); γ1为铝占脱氧剂的比例,(%);q1为铝脱炉渣中氧的效率,(%);GAl为钢水成份中目标铝的质量,(kg); q3为铝转换为酸溶铝的转化率,(%)。WCaC2为需加入碳化钙的量,(kg);γ2为碳化钙占脱氧剂的比例,(%);q4为碳化钙的利用率,(%);以上参数中的γ1、GAl、q3、γ2、q4需在造渣模型的参数界面中进行设定。

W铝=WFeO×(γ1/q1)+(GAl×100/q3--W检测-LF进站) ③

WCaC2=WFeO×(γ2/q4) ④

③④式中, W铝为需加入的铝的质量,(kg); γ1为铝占脱氧剂的比例,(%);q1为铝脱炉渣中氧的效率,(%);GAl为钢水成份中目标铝的质量,(kg); q3为铝转换为酸溶铝的转化率,(%)。WCaC2为需加入碳化钙的量,(kg);γ2为碳化钙占脱氧剂的比例,(%);q4为碳化钙的利用率,(%);以上参数中的γ1、GAl、q3、γ2、q4需在造渣模型的参数界面中进行设定。

2.3 石灰加入量的计算

在模型的实际应用中,在模型的目标渣系成份界面中设定出炉渣中是生成何种类型的铝酸钙(设定出铝酸钙中CaO和Al2O3的质量比),何种类型的硅酸钙(设定出硅酸钙中CaO和SiO2的质量比)来达到调节炉渣碱度、黏度、流动性的作用

首先,根据转炉下渣量、转炉渣成份、转炉出钢加铝质脱氧剂的量、钢包耐材侵蚀量、LF铝加入量、钢水酸溶铝目标值计算出炉渣中的的Al2O3总质量;根据转炉下渣量、转炉渣成份、硅合金加入量、硅合金回收率计算出炉渣中的的SiO2总质量,进而根据设定好的目标渣系成份计算出生成目标铝酸钙和目标硅酸钙需要的石灰质量,再减去炉渣中已有的石灰质量(包括转炉渣中的石灰质量、出钢过程中加入渣料的石灰质量)即为LF精炼炉需补加的石灰质量,式⑤⑥⑦分别计算炉渣中Al2O3的总质量、SiO2的总质量和LF精炼炉需要加入的石灰质量:

W渣_Al2O3=W耐材_Al2O3+Wslag_转×(θ转_Al2O3/100)+W转炉出钢_Al2O3量+WLF_Al2O3量 ⑤

W渣_SiO2= Wslag_转×(θ转_SiO2/100)+W合金烧损_SiO2量 ⑥

W石灰=W渣_Al2O3×k1+ W渣_SiO2×k2-Wslag_转×(θ转_CaO/100)- W转炉出钢_CaO量 ⑦

⑤⑥⑦式中:W渣_Al2O3为渣中三氧化二铝的质量,(kg);W渣_SiO2为渣中二氧化硅的质量,(kg);W石灰为LF精炼炉需要加入的石灰量,(kg);W耐材_Al2O3为冲刷掉钢包耐材中三氧化二铝的质量,(kg); W转炉出钢_Al2O3量为转炉出钢过程中由于脱氧生成的Al2O3的质量,(kg); WLF_Al2O3量为LF精炼过程中由于脱氧生成的Al2O3的质量,(kg);W合金烧损_SiO2量为由于硅合金烧损生成的SiO2的量,(kg);W转炉出钢_CaO量为转炉出钢过程中加入的石灰质量,(kg); θ转_Al2O3为转炉渣中的三氧化二铝的百分含量,(%); θ转_SiO2为转炉渣中二氧化硅的百分含量,(%);θ转_CaO为转炉渣中CaO的百分含量,(%);。k1为目标类型铝酸钙中CaO和Al2O3的质量比,k2为目标类型硅酸钙中CaO和SiO2的质量比;以上参数中的W耐材_Al2O3、θ转_Al2O3、θ转_SiO2、θ转_CaO、k1、k2需在造渣模型的参数界面中进行设定。

2.4 萤石加入量计算

萤石和炉渣中的FeO和Al2O3都有加快化渣速度的作用,所以如果LF进站炉渣中的FeO和Al2O3较多,则不需要加萤石,如果LF进站炉渣中的FeO和Al2O3较少,则需要加萤石,以式⑧来计算萤石加入量。计算时,把萤石、FeO、Al2O3的相对化渣效果用数字进行表示,然后相加列一个方程,精炼过程中需要总相对化渣效果等于一个设定数值。通过式⑧可计算出萤石加入量。

WCaF2×ηCaF2+W渣Al2O3_进×ηAl2O3+WFeO×ηFeO=k3 ⑧

式中:WCaF2为萤石量加入量,kg;ηCaF2为萤石的化渣速度贡献系数,可根据生产经验总结出来,为常数;W渣Al2O3_进为进站渣中Al2O3的质量,(kg),可根据生产数据计算出来;ηAl2O3为Al2O3的化渣速度贡献系数,可根据生产经验总结出来,为常数;WFeO为进站渣中FeO的质量,(kg);ηFeO为FeO的化渣速度贡献系数, 可根据生产经验总结出来,为常数;k3为表示“总化渣效果”的常数。以上参数中的ηCaF2、ηAl2O3、ηFeO、k3需在造渣模型的参数界面中进行设定。

2.5 模型计算数据的修正

精炼进行约12分钟后,会进行第一次测温取样,检测钢样成份后,将检测到的酸溶铝含量和LF精炼炉添加的铝量进行对比,计算脱氧效果,并反推出炉渣中FeO含量,进而修订转炉下渣量,模型根据修正后的 转炉下渣量重新计算脱氧剂和造渣料的加入量。

模型将原材物料的成份、生产经验总结出的数据、计算方程的比例系数等设定成可变的参数,模型共设定100多个可变参数,这些参数相当于100多个关节,使得模型灵活多变,能适合不同的生产工艺。比如在模型的实际应用中,为了节约造渣料,提高模型利用率,通常是调整变量参数,使得第一次的计算结果为造渣料加入量的下限,在第一次钢样成份检测出来后,模型根据修正后的计算结果再次加入一批造渣料。

3 在线智能脱氧造渣模型的实现及结果

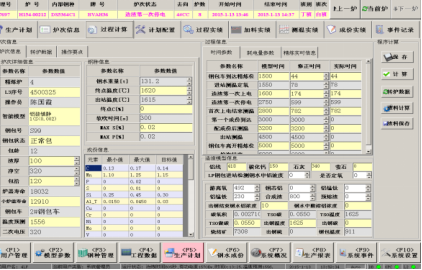

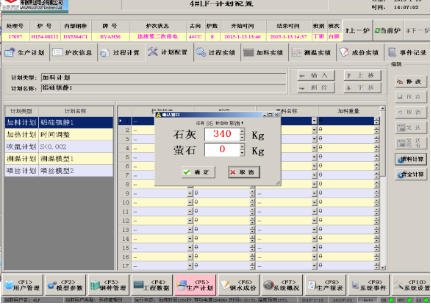

智能造渣模型由高级程序语言C#编程,预报界面直接嵌入到莱钢已有模型“智能炼钢”中,其计算过程界面和加料过程界面,如图1、2所示。

图1 造渣模型过程计算界面

图2 造渣模型加料过程界面

4 应用效果

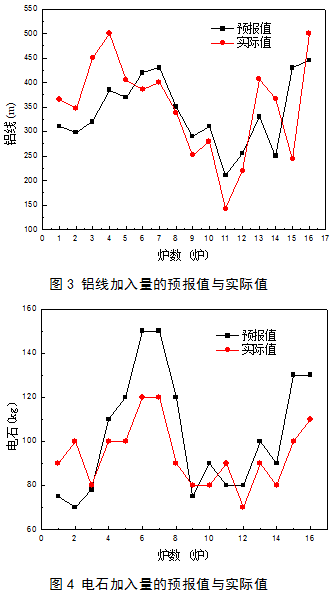

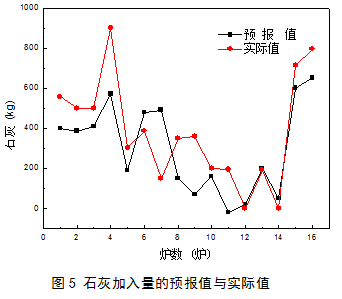

生产过程中应用智能造渣模型进行16炉线上测试,对造渣材料加入量进行预报,其结果见表1及图3~5。从中可以看出,铝线的最大相对误差为0.76,最小相对误差为0.04,平均相对误差0.21;电石的最大相对误差0.33,最小相对误差0.02,平均相对误差0.17;石灰的最大相对误差2.2,最小相对误差0.04,平均相对误差0.47,有的预报结果与实际数据有大的差距,也是由于很多参数不能实时准确的给定,无法实时准确测量,使得预报结果与现行数据有大的差距。

炉号 | 预报值 | 实际值 | 相对误差 | ||||||

铝线(米) | CaC2 (kg) | 石灰(kg) | 铝线 (米) | CaC2 (kg) | 石灰(kg) | 铝线 | CaC2 | 石灰 | |

H144-4303 | 310 | 75 | 400 | 366 | 90 | 557 | 0.15 | 0.16 | 0.28 |

H144-4304 | 298 | 70 | 385 | 347 | 100 | 500 | 0.14 | 0.30 | 0.23 |

H144-4305 | 320 | 78 | 410 | 450 | 80 | 500 | 0.29 | 0.02 | 0.18 |

H142-4272 | 385 | 110 | 570 | 500 | 100 | 900 | 0.23 | 0.10 | 0.36 |

H142-4221 | 370 | 120 | 190 | 405 | 100 | 302 | 0.08 | 0.20 | 0.37 |

H144-4298 | 420 | 150 | 480 | 386 | 120 | 386 | 0.08 | 0.25 | 0.24 |

H144-4295 | 430 | 150 | 490 | 400 | 120 | 150 | 0.07 | 0.25 | 2.20 |

H143-4253 | 350 | 120 | 150 | 338 | 90 | 350 | 0.04 | 0.33 | 0.57 |

H143-4252 | 290 | 75 | 70 | 252 | 80 | 359 | 0.15 | 0.06 | 0.80 |

H141-4553 | 310 | 90 | 160 | 280 | 80 | 200 | 0.11 | 0.12 | 0.2 |

H144-4279 | 210 | 80 | -20 | 142 | 90 | 195 | 0.48 | 0.11 | 1.10 |

H144-4278 | 255 | 80 | 20 | 220 | 70 | 30 | 0.16 | 0.14 | 0.50 |

H144-4246 | 330 | 100 | 200 | 407 | 90 | 191 | 0.19 | 0.11 | 0.04 |

H144-4245 | 250 | 90 | 50 | 367 | 80 | 60 | 0.32 | 0.12 | 0.16 |

H144-4233 | 430 | 130 | 600 | 244 | 100 | 713 | 0.76 | 0.30 | 0.15 |

H144-4232 | 445 | 130 | 652 | 500 | 110 | 795 | 0.11 | 0.18 | 0.18 |

5 结论

(1)根据铝氧关系,建立了铝线和电石加入量的理论模型,并根据SiO2、Al2O3的量建立了石灰的加入量模型。应用高级程序语言C#编程,将预报界面直接嵌入到莱钢已有“智能炼钢”模型中,完成在线脱氧造渣模型的开发。

(2)应用在线脱氧造渣模型,进行渣料加入量的预报,铝线的最大相对误差为0.76,最小相对误差为0.04,平均相对误差0.21;电石的最大相对误差0.33,最小相对误差0.02,平均相对误差0.17;石灰的最大相对误差2.2,最小相对误差0.04,平均相对误差0.47,取得了较好的预报效果。

参考文献:

[1]F.奥特斯著;倪瑞明等译.钢冶金学[M].北京:冶金工业出版社.1997:42-83.

- 上一篇:高炉铁口维护实践 下一篇:400m2烧结矿质量提升生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页