包钢SWRH82B工艺优化与质量提升

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

包钢SWRH82B工艺优化与质量提升王明元 邝永海 王忠英(钢铁研究总院华东分院,江苏 淮安223000)摘 要:SWRH82B通过控制转炉出钢终点碳、磷、温度及下渣量,采取无铝脱氧工艺,合金烘烤,…

包钢SWRH82B工艺优化与质量提升

王明元 邝永海 王忠英

(钢铁研究总院华东分院,江苏 淮安223000)

摘 要:SWRH82B通过控制转炉出钢终点碳、磷、温度及下渣量,采取无铝脱氧工艺,合金烘烤,精炼炉分阶段氩气流量调整控制,重新优化渣系,连铸稳定浇铸过热度、拉速 ,采用优质耐材水口、保证二冷室冷却效果良好,轧钢采用控轧控冷技术,使SWRH82B钢绞线质量明显改善。

关键词:SWRH82B;无铝脱氧;优化渣系;钢绞线质量提升

1 前言

SWRH82B属于预应力钢绞线用钢,应用范围相当广泛,如公路、铁路、桥梁、电力、建筑、水利、环保等国民经济领域。常规钢绞线强度级别:1860MPa

SWRH82B作为预应力钢绞线的代表性钢种,常见规格为Φ12.5和13mm。2014年,国内生产的SWRH82B钢铁企业约30家,产量约450万吨。随着国民经济的持续发展,预应力钢材需求明显增多,国内预应力钢绞线市场需求在2015年预计达到400万吨。2010年到2020年,国家将重点建设客运专线、城际轨道交通、煤运通道,初步形成高铁、快速客运和煤炭运输网络。新疆有13条铁路项目、8条铁路煤运通道项目纳入铁道部《铁路十二五发展规划》,而这些将有利于刺激钢绞线的市场需求。

参照JIS G3506-1996和 GBT 24238-2009标准及用户对SWRH82B的性能要求,该钢应具有足够高的抗拉强度(不小于1150~1200 MPa) ,面缩率(不小于32% ),索氏体化率≥85%,无淬火组织,晶粒度≥7级。

2 现状及原因分析

2.1 现状

包钢钢绞线产品在宁夏和天津某客户拉拔、绞线时断丝情况严重,原料拉拔脆断次数高达8-10次/百吨。SWRH82B钢气体和金相检验的硫含量、氮含量、夹杂物含量(主要是B类>2级多,粗系夹杂物超长超宽:长度约500um,宽度约22um)及索氏体含量70-80%,均差于沙钢SWRH82B的指标水平。

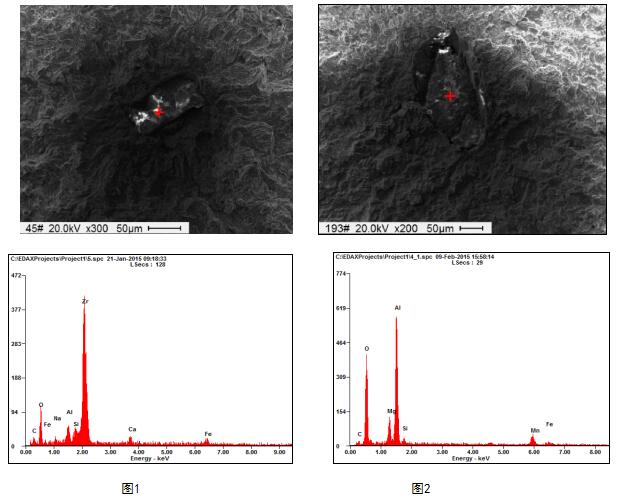

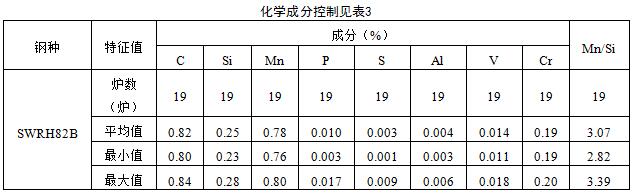

两支典型断口样电镜分析如图1和图2,主要是由外来大型夹杂物引起的断裂。

2.2 原因分析

早有文献[1]报道,钢包、中间包、塞棒和耐材水口材料是大型夹杂物的重要来源。

1)夹杂物超标的主要原因是劣质的连铸浸入式水口造成的外来夹杂物所致;(见图5)

2)转炉使用烟煤含氮量4000ppm左右,导致钢液中氮含量升高,[N]高易形成脆性氮化物夹杂(TiN、AlN),且氮越高氮化物夹杂尺寸越大,进而降低钢的塑韧性;

3)铁水原料中硅、磷、硫、钛(500-2000ppm)成分波动频繁,尤其形成钛化物夹杂物对钢材质量危害大;

4)精炼弱氩搅拌操作时间≥8min偏短,夹杂物上浮不充分;

5)渣系不合理;

6) 轧制工序控轧控冷做的不好。

3 措施

3.1 生产工艺流程优化

原生产工艺流程:鱼雷倒罐站→KR脱硫→80吨转炉→LF→VD→6#150方铸机→加热炉→轧制→斯太尔摩冷却。

优化的工艺流程:鱼雷倒罐站→KR脱硫→80吨转炉→LF→6#150方铸机→加热炉→轧制→斯太尔摩冷却。

3.2 SWRH82B化学成分

优化前化学成分控制见表1

元素% | C | Si | Mn | Cr | P | S | V | Al | N |

上限 | 0.84 | 0.30 | 0.85 | 0.22 | 0.02 | 0.015 | 0.02 | 0.008 | 0.0065 |

下限 | 0.8 | 0.20 | 0.75 | 0.18 |

|

| 0.01 |

|

|

目标值 | 0.82 | 0.25 | 0.80 | 0.20 |

|

| 0.015 |

|

|

优化后化学成分控制见表2

元素% | C | Si | Mn | Cr | P | S | V | Al | N |

上限 | 0.84 | 0.25 | 0.80 | 0.22 | 0.018 | 0.01 | 0.02 | 0.008 | 0.007 |

下限 | 0.8 | 0.20 | 0.75 | 0.18 |

|

| 0.01 |

|

|

目标值 | 0.82 | 0.22 | 0.78 | 0.20 |

|

| 0.015 | 0.006 | ≤0.005 |

3.3 转炉

控制铁水原料中钛含量, 转炉保证转炉终点碳,减少过氧化,采用低氮增碳剂控制初始钢水氮含量,充分运用顶渣技术脱氧、脱硫、去除夹杂物。转炉终点碳和氮含量关系如图4

优化后工艺:

1)铁水要求:Si :0.3~0.7%,S≤0.070%, P≤0.120% ,Ti≤0.050%, T≥1250℃。带渣量不得超过0.5%。

2)合金:要求来源清楚,成份符合国标要求;块度10~50mm;并检验水分(≤0.5%)。其中:硅铁合金和硅钙钡复合脱氧剂采用低铝、低钛的。

3)低氮增碳剂(N≤0.05%)等粉状材料要求干燥,水分小于0.5%。

4) 终点控制:转炉采用高拉碳工艺,出钢终点成分C≥0.10%,P≤0.010%,T:1610~1630℃;

5)出钢时大包脱氧剂及合金加入顺序:电石→低氮增碳剂→低铝合金→硅钙钡→石灰、萤石;

6)出钢渣料配比:石灰400±50Kg、萤石100±20Kg。

3.4 精炼

CaO/SiO2比值在接近于 2 时渣的发泡指数达到最大值见图5;主要原因是渣成分中存在高熔点化合物 2CaO·SiO2。熔渣发泡指数与 CaO/SiO2的关系见图5。精炼采用电石、碳化硅等无铝脱氧剂,严格控制渣中Al2O3含量,延长软吹时间,让夹杂物充分上浮[2]。

优化后工艺:

1) 渣成分范围:CaO:40-50%,SiO2:20-25%,MgO:

5-10%,MnO+FeO≤1.0% ,Al2O3≤6%;

2) 精炼初渣碱度目标按2.5—3.0控制,便于脱氧、脱硫,最后加入石英砂进行调渣,终渣碱度控制目标2.0左右;

3) 软吹前,喂Ca-Si线进行夹杂物变性,弱氩搅拌操作≥15min。

3.5 连铸

浇注温度是连铸工艺的基本参数之一。温度偏低钢液发粘,夹杂物不易上浮,不仅影响铸坯质量,甚至会引起中间包水口冻结,被迫中断。浇注温度过高,会加剧钢液的二次氧化和耐火材料的冲刷侵蚀,增加钢中夹杂物,还会助长铸坯菱变、鼓肚、裂纹、中心偏析和疏松等多种缺陷的发生[3]。

结晶器电磁搅拌技术可清洗凝固壳表层区的气泡和夹杂物,改善铸坯表面质量;有利于过热度的降低,可适当提高钢水过热度,有利于去除夹杂物,提高铸坯清洁度;可把树枝晶打碎,增加等轴晶核心,改善铸坯内部结构;结晶器钢-渣界面经常更新,有利于保护渣吸收上浮的夹杂物。末端电磁搅拌作用:可使液相穴末端区域(糊状区)富集溶质的液体分散在周围区域,降低中心偏析,中心疏松和缩孔,改善铸坯质量。

优化后工艺:

1)目标过热度: 20~30℃;目标拉速:1.9m/min,比水量0.7kg/t;

2)结晶器搅拌(M-EMS):电流:260A, 频率:3.5 Hz。; 末端 搅拌 (F-EMS):电流:260A, 频率:8 Hz;

3)使用优质耐材中包三大件。

功能设备控制:

1)结晶器过钢量控制在4000t以内,内壁无划伤、无镀层剥落;

2)结晶器与一段对弧要正、准,夹送辊辊表面无缺损、破坏,转动灵活,喷嘴无堵塞,喷淋架必须对中;

3)杜绝设备冷却水管漏水,水淋到铸坯上。

3.6 高线轧制

针对包钢原线材索氏体化率含量低于80% ,采取控制索氏体化率风冷线,保证尽量长索氏体转变的时间(保证600-650℃之间约20s以上)。

1)加热段温度:970-1020℃,均热段温度:1150-1200℃,开轧温度:1030±20℃,精轧入口温度:930±20℃,吐丝温度:900±15℃;

2)坯料在炉时间不少于120min。

4 工艺优化效果

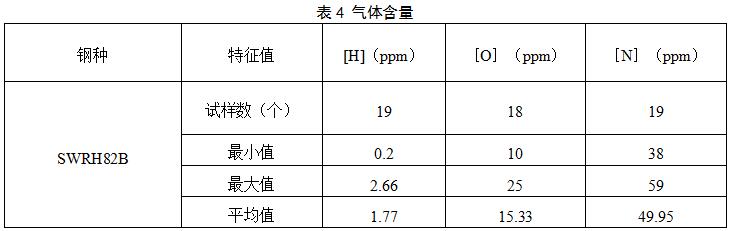

4.1 化学成分

4.2 低倍检验

共12支试样进行低倍检验:中心疏松1级,缩孔<1.5级,中心裂纹、中间裂纹、皮下裂纹、角部裂纹、非金属夹杂物无,低倍检验结果良好。

4.3 气体含量

气体样共取19支,检验出18个[O](见表4),第三炉开浇烧氧引流,钢水二次氧化严重,导致[O]25ppm偏高。三个批次的平均氧含量达15.33ppm,但总体来说钢水洁净度好。

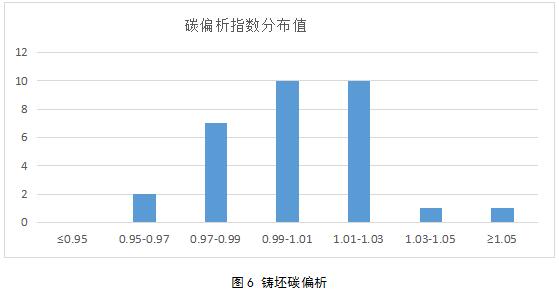

4.4铸坯碳偏析指数

4.5 金相检验

试验批次晶粒度均达到8.5级以上,试样的索氏体含量在85%-90%之间,优于原工艺。网状碳化物、心部马氏体均控制较好,脱碳层:0-0.057mm。

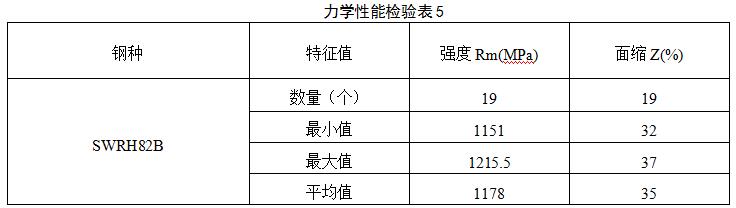

4.6机械性能

Ф12.5 mm线材力学性能检验结果见表5。平均抗拉强度(Rm):1178MPa,平均面缩率(Z):35%,均达到目标值。

4.7 客户使用情况

试生产两批次,共9炉。轧制φ12.5mm盘条713t,各项技术指标均达到了预期目标值。经宁夏某用户投用645t,整体拉拔状态很好,脆断只出现3次,脆断率为0.47次/百吨(用户要求:原料拉拔脆断次数≤3次/百吨。)

5 结束语

1)经工艺优化后的SWRH82B断丝率下降显著,符合客户要求。

2)炼钢成品化学成分、气体及成品材性能均较好。化学成分达到中限,气体含量符合要求,强度、面缩、索氏体化率达到要求,尤其网状碳化物、心部马氏体均控制较好。

3)从生产过程、化检验数据分析及用户对热轧盘条的使用情况得出:优化的SWRH82B炼钢和轧钢试生产工艺是可行的。

4)根据以上检测数据,包钢不走VD生产SWRH82B达到国内中高档水平,成本比走VD下降49.38元/t。

参考文献

[1] 永山宏,耐火物,25,1973,No5,211.

[2] 张鉴 炉外精炼的理论与实践[M]1 北京:冶金工业出版社 ,1993

[3] 田燕翔主编.《现代连铸新工艺、新技术与铸坯质量控制》.当代中国音像出版社

- 上一篇:大型热风炉炉壳开裂原因探讨分析 下一篇:天铁RH精炼工序的工艺优化与实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页