突破50000次转炉炉龄的经济性与相关探讨

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

突破50000次转炉炉龄的经济性与相关探讨张炳元 (新金山钢铁有限公司) 关于转炉炉龄的课题,冶金工作者一直致力于高炉龄和经济性的研究,转炉炉龄是一项系统工程,涉及到转炉冶炼工艺、冶…

突破50000次转炉炉龄的经济性与相关探讨

张炳元

(新金山钢铁有限公司)

关于转炉炉龄的课题,冶金工作者一直致力于高炉龄和经济性的研究,转炉炉龄是一项系统工程,涉及到转炉冶炼工艺、冶炼钢种、工艺路线、相关设备的寿命及安全性及企业的综合管理水平。多年来冶金工作者一直把转炉的经济炉龄定义为10000次左右,使得即便是有的企业炉龄突破10000次,但由于补炉成本的增加,对生产连续性的影响,转炉设备寿命的不适应性等,造成转炉炉龄的突破受到了一定的影响,以至于使我国的转炉炉龄徘徊在10000—20000次之间,本文旨在研究高炉龄的工艺条件、生产条件、设备条件、系统管理、高炉龄的经济性问题进行研究。

1 高转炉炉龄的工艺研究

1.1 装入制度

装入制度是确定转炉的最佳合理装入量,保证转炉完成冶炼任务的基础制度。随着冶金技术的进步,装入制度也随之发生变化,但本质的要求是必须有科学合理的熔池深度与炉容比,经长时间探索,转炉的合理的熔池深度应控制在1100mm,炉容比应控制在0.9以上。在吹炼过程中能最大限度的保证早化渣、化透渣、延长去除S、P时间,提高转炉渣活度,缩短吹炼时间,保护炉衬。

1.2 造渣制度

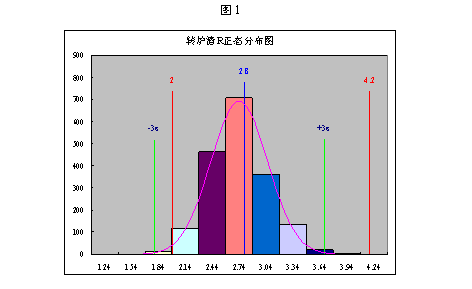

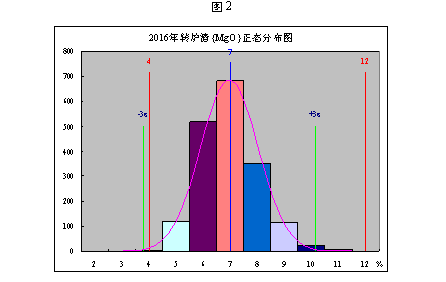

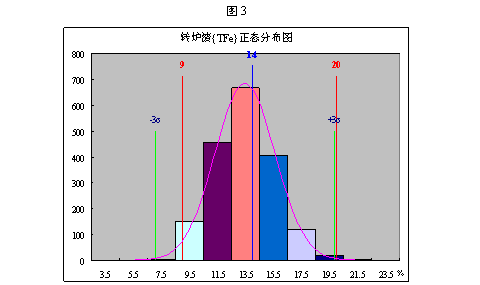

造渣制度是转炉冶炼工艺的核心制度之一,他不但要保证转炉冶炼任务的完成,而且还要保证冶炼的经济性,对设备的保护,保证炉衬的需要,转炉温度制度的需要,溅渣护炉的需要,生产连续性的需要。图1、图2、图3分别为转炉高炉龄下渣R、转炉渣(MgO)与(TFe)含量正态分布图。

单位 | —— | 最大值 | 4.02 |

规格下限 | 2.0 | 最小值 | 1.8 |

目标值 | 2.8 | 平均值 | 2.7419 |

规格上限 | 4.2 | 样本量 | 1823 |

单位 | % | 最大值 | 14.52 |

规格下限 | 4 | 最小值 | 4.09 |

目标值 | 7 | 平均值 | 6.974 |

规格上限 | 12 | 样本量 | 1823 |

单位 | % | 最大值 | 23.05 |

规格下限 | 9 | 最小值 | 7.65 |

目标值 | 14 | 平均值 | 13.469 |

规格上限 | 20 | 样本量 | 1823 |

1.3 温度制度

温度制度的核心是要保证所炼钢种在装入制度、造渣制度的科学合理的前提下如何配加冷料,保证所炼钢种温度、成分的终点在控制的精确性。

(1)冶炼钢种所需的终点温度的命中率

下面我介绍十分实用的计算法控制终点的理论和实际操作

这里要引入一个概念——冷料比,Converter cold material ratio简化为Cs。

n

∑冷料i

i=1

Cs=---------------- %

转炉装入量

标准条件下

名称 | 铁水温度 | 铁水Si | 出钢温度 | 出钢【C】 | Cs |

参数 | 1250 | 0.8 | 1650 | 0.12 | 28 |

举例说明:当装入量为80t时,冷料加入量=80ⅹ28%=22.4t。

1)加入轻烧白云石1.8t

2)R=2.5加入石灰=2.14ⅹ0.8%ⅹ2.5ⅹ80000/85%-轻烧白云石加入量ⅹ50%=3128kg。

3)加入烧结600 kg

4)计算加入轻烧白云石1.8-石灰加入量3.2-3ⅹ烧结加入量0.6-(1680-1650)/10=16.2t

5)结论:当在上述条件下理论废钢的最大装入量为16.2t。

6) Cs=废钢加入量/装入量+1.2ⅹ(实际铁水Si-0.8)/0.1+0.6ⅹ(实际铁水温度-1250)/10+1ⅹ(实际出钢温度-1650)/10+10(实际出钢【C】-0.12)/0.01

在实际应用中,由于炼钢生产的连续性,可以把每一炉钢直接看做一个相对稳定的Cs,当某种因素有变化时,即△变量,只要适当将变量修整即可得到命中终点的含有合理MgO和R的废钢加入量,这就实现了我们最初提出的物质不灭定律和能量守恒定律。

这里还要考虑非正常情况下的应用,如:补炉空炉等待,一般补炉用料每吨考虑温降15°,空炉时间每小时温降15°,终点【C】从0.12—0.06%考虑30℃,0.06—0.04%考虑30℃,0.04—0.025%考虑30℃。

(2)冶炼钢种所需的终点【S、P】

我们以HRB400为例终点【S、P】一般控制在0.030%以下,在实际操作中,我摒弃了转炉控制终渣R=2.8—4.2的传统做法,试验将渣R控制在2.2—2.6,达到了试验的目的。

(3)吹炼过程的平稳性;

转炉少渣冶炼从根本上讲减少了渣量,保证了吹炼过程的平稳性,但是要注意供氧制度的枪位控制,一般要求所有渣料一次性加入,采用高—低—低枪位和恒枪操作,但要比正常枪位提高200mm,必须保证终点降枪到1000—1100mm,时间90—120s;目的是保证过程渣早化、化透,保证【S、P】的去除和最大限度的减少渣量,降低终渣中的(FeO)和渣中∑TFe,从而达到降低钢铁料消耗的目的。

(4)去除夹杂和护炉所需的渣R和MgO含量;

2016年实际运行情况,全年转炉渣R平均值为2.74,转炉渣{MgO}平均值为6.97%,;承担起了脱硫、脱磷、吸附夹杂的任务,保证了钢水的质量;同时做到了保护炉衬的效果,使转炉高炉龄(50000余炉)提供了支撑条件。

1.4 供氧制度

1) 低氧压大流量,不同转炉要求供氧压力与供氧流量的关系

不同容量转炉的供氧时间统计如下表:

名称 | 单位 | 转炉炉容,t | 50 | 80 | 100 | 120 | 150 | 180 | |||||

吹炼时间 | min | 10-11 | 12-13 | 12-13 | 13-15 | 13-15 | 14-16 | ||||||

供氧强度 | m3/t min | 3.97 | 5.33 | 6.66 | 7.14 | 8.93 | 10.00 | ||||||

2) 枪位制度,高 —低—低和恒枪位操作。

3)终点降枪比正常枪位低400mm-600mm。

4)终点降枪时间一般应达到90s—120s。

1.5 脱氧合金化

脱氧合金化制度,脱氧剂与合金料定量加入,原则不予调整。

1.6 补炉制度

在这里要引入一个新的操作制度,即补炉制度。转炉炉衬的正常炉形和高效的溅渣护炉制度是保证转炉长寿、低成本的核心要求。补炉也要摒弃和合理吸收原有的补炉技术和方法,探讨和创新新的补炉方法。我们对新的补炉方法要求是,最小的投入、最短的补炉时间、保证生产的连续性和对前后炉次的最小影响。温度、时间、成分、连续性的最小影响;碱度、MgO、TFe、FeO、渣量、溅渣护炉时间、炉形控制、补炉制度。

1)转炉渣控制要求见下表

项目 | TFe | FeO | MgO | R | 渣量 | 溅渣时间 |

单位 | % | % | % |

| kg/t | min |

指标 | 12-15 | 11-12 | 5-7 | 2.2-2.6 | 40-60 | 2—3 |

尽可能小的使用矿石或不使用矿石,可部分使用烧结矿和污泥球。

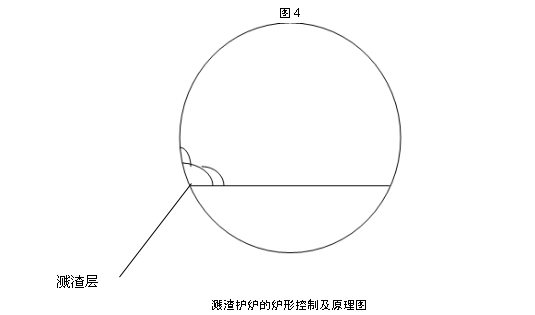

2)溅渣护炉,如图4所示,要求炉口形状人为改变为非圆形状,以增加炉内圆表面积,并使溅渣护炉介质与炉子表面以最大的接触面积,通过溅渣护炉使炉容比始终处最佳值;护炉要采用溅渣护炉与渣补大面的办法来减少补炉料投入和最大限度的缩短补炉时间,一般补炉时间控制在3-5min。

3)渣补护炉,渣补材料要选用具有强吸热、强脱氧、大比重等性质的材料,确保渣补的时间最短、最经济;充分发挥炉渣的作用。

2.1 原料条件

1)铁水条件

指标 | 铁水温度 | 铁水[Si] | 铁水[S] | 铁水[P] |

范围 | 1480-1500℃ | ≤0.5% | ≤0.050% | ≤0.140% |

2)石灰

指标 | CaO | 活性度 | S | 粒度 |

范围 | ≥82 | ≥300 | ≤0.050% | 10-40mm |

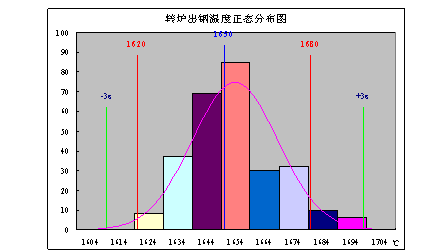

图5

单位(Unit) | ℃ | 最大值(MAX) | 1693 |

规格下限(LSL) | 1620 | 最小值(MIN) | 1625 |

目标值(Target) | 1650 | 平均值(AVE) | 1654 |

规格上限(USL) | 1680 | 样本量(Sample Size) | 277 |

5 高炉龄的经济性

我公司转炉2012年8月25日开炉—2017年4月共连续生产50000余炉钢,炉龄超过了50000余次,并且转炉仍处于可正常生产状态,每天可连续生产60多炉钢,最多单日生产78炉钢。转炉耐消耗费用吨钢<1元/t,并且转炉的环保设备、机械设备、转炉烟罩水冷系统一直处于良好的状态。

6 结语

(1)转炉经济炉龄的确定10000次可能不是最佳的选择,在系统强化管理的情况下转炉经济炉龄有望突破50000次以上或更高。

(2)转炉护炉材料的投入由于新技术的开发,已经不是制约转炉高炉龄的关键因素。该技术大大降低了转炉耐材消耗,提高了企业经济效益,节约了大量社会资源。

(3)转炉护炉时间在转炉生产中的占比已经到了忽略不计的程度,对生产的连续性几乎不产生影响。

(4)转炉炉龄的提高,从根本上颠覆了原有的技术和管理上的理念,使转炉炉龄突破50000次大关成为可能。

(5)转炉炉龄的提高是一项系统工程,需要整个企业全方位管理水平的提升和科学技术的支持。

(6)转炉炉龄的提高任重而道远,随着科学技术的进步和管理水平的提高,转炉炉龄还会有新的更大的突破。

(7)我们期望冶金工作者全面研究高炉龄所需的条件和影响因素,摆脱原有观念的束缚,突破技术瓶颈,使转炉炉龄有更大的提升空间。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页