高级别管线钢洁净度控制

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高级别管线钢洁净度控制周贺贺 曹余良(南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035)摘 要:高级别管线钢采用铁水预处理→BOF→精炼(LF/RH)→CCM生产流程,通过各工序过程工艺…

高级别管线钢洁净度控制

周贺贺 曹余良

(南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035)

摘 要:高级别管线钢采用铁水预处理→BOF→精炼(LF/RH)→CCM生产流程,通过各工序过程工艺技术的优化,已能批量生产[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm的高级别管线钢,中间包钢水中99.61%都是小于10μm的CaO-CaS夹杂物。铸坯中心疏松缺陷为0.5级,没有发现中间裂纹、角裂、三角区裂纹、针状及蜂窝状气孔,钢板性能优良,探伤合格率达99%以上。

关键词:管线钢,洁净度,夹杂物,过程控制

Control of cleanliness in high grade level pipeline steel

Zhou Hehe Cao Yuliang

(First steel Making Plant of Nanjing Iron&Steel CO., Ltd.; Nanjing 210035 ,China)

Abstract: Hot metal pretreatment→BOF→refining(LF/RH)→CCM to smelting high grade level pipeline steel,through the optimization of technology process,has been able to mass production of [P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5 ppm high-level pipeline steel,99.61% inclusion is CaO-CaS inclusions and the size less than 10μm in the Tundish.The defects in the slab center porosity is 0.5,it is no crack at central,corner and triangle area,no needle-likeand and honeycomb pores,steel plate is excellent flaw pass rate of 99%.

Key words:pipeline steel; cleanliness; inclusions;Process control

1 前言

随着石油、天然气等管线钢需求行业的迅速发展,其对管道用钢管的可靠性要求越来越高,不仅要求具有高强度、高的低温止裂韧性及良好的焊接性,对特殊地区的管线钢还要求有抗H2S腐蚀能力和抗大应变能力。在酸性气体环境中,导致管线钢失效的主要质量问题是氢致开裂(Hydrogen InducedCracking简称HIC)和硫化物应力腐蚀开裂(SulfideStress Corrosion Cracking简称SSCC)。通常认为[1] ~ [3],HIC大都起源于钢水中的有害元素和夹杂物,SSCC的形成与HIC密切相关。为了提高管线钢抗HIC和抗SSCC能力,必须尽可能的降低钢中磷、硫、氧、氮、氢杂质元素的含量和控制非金属夹杂物的数量、形态和尺寸,提高钢水的纯净度,尤其是对管线钢性能危害较大的Al2O3和MnS夹杂物的控制,改变其形态是管线钢冶炼的重要任务之一[4] ~ [6]。

高级别管线钢采用铁水倒罐→铁水预处理→转炉冶炼→出钢脱氧合金化→LF精炼炉→RH真空炉→钙处理→连铸生产工艺流程,通过对冶炼各工序过程的研究和分析,开发出各环节钢水洁净度控制技术要点。目前X80级别管线钢钢水终点成分可以控制水平为:[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm,夹杂物变性和去除效果良好,连铸中间包钢水以小于10μm的CaO-CaS为主,没有发现纯的Al2O3和MnS夹杂物。本文主要针对X80级别管线钢的生产,阐述高级别管线钢冶炼过程洁净度控制工艺。

2 X80管线钢冶炼工艺技术

X80级别管线钢采用铁水预处理、150t顶底复吹转炉、150t精炼炉(LF/RH)、VAI中等厚度近终型宽板坯连铸机,全程无氧化保护浇铸、动态轻压下、液面自动控制等设备及工艺,使钢板成分均匀,S、P、O、N、H等有害元素含量低,非金属夹杂物有效控制,铸坯内部质量良好。

2.1 超低磷控制工艺

脱磷的热力学条件是低温、高碱度、高的氧化性。转炉铁水不经过脱磷预处理,通过转炉正常冶炼可将钢水中磷降至0.007%左右。随着产品级别的不断更新和提高,一些高级别管线钢对钢水中磷含量的要求越来越低,之前的脱磷冶炼工艺已不能满足对高级别钢种生产的需求。

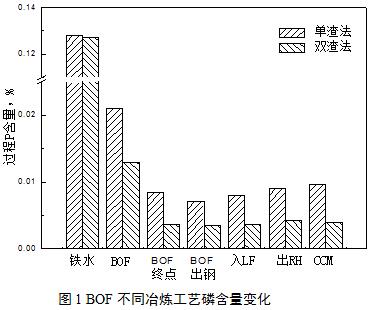

通过对吹炼过程影响转炉脱磷的热力学和动力学因素进行详细分析研究,选用“双渣法”的操作,实际生产冶炼中取得了良好的脱磷效果。在转炉吹炼4~6分钟左右,即碳氧反应刚开阶段,进行第一次倒渣。在保证前期炉渣尽快化好的前提下,控制适当的渣量,采用高碱度、高氧化性、低温度和合理的供氧制度与底吹模式的操作。转炉冶炼后期,通过防止炉渣返干和减少下渣量来控制后面工序回磷。目前,当入炉铁水[P]为0.120%时,转炉终点[P]可脱至0.0050%以下,脱磷率在95%以上。转炉采用不同冶炼工艺终点磷控制水平见图1所示。

2.2 超低硫控制技术

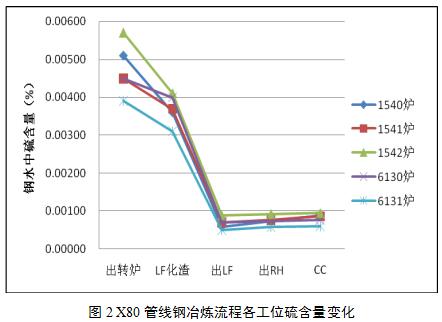

通过优化冶炼各工序脱氧造渣工艺,X80管线钢铸坯硫含量控制在0.0010%以内,如图2所示。

铁水脱硫预处理喷吹CaO+Mg粉将铁水硫含量脱除到0.0020%左右,预脱硫后进行扒渣处理。由图2可以看出:

(1)在转炉工序由于铁水带渣以及加入的原辅料中含量硫,使出钢钢水硫含量回升到0.0040-0.0070%,平均回硫量在0.0035%,转炉出钢炉次硫含量平均控制在0.0047%。

(2)从转炉出钢到LF前期化渣阶段,钢水中硫含量有下降趋势,这是因为出钢过程中加入的精炼渣与石灰,通过出钢过程良好的动力学条件,在LF炉化渣4-6min后迅速形成流动性较好的脱硫初渣,起到了一定的脱硫作用,硫含量平均降低了0.004%。

(3)LF精炼过程通过适量的铝丝和造渣剂快速造低氧化性白渣,总渣量要保持在15Kg/t钢以上。同时根据升温化渣、造渣脱硫以及合金化的需要,整个精炼过程分阶段调整合适的底吹氩气搅拌,保证良好的热力学和动力学条件,使钢水中硫得到有效快速的去除,LF工位钢中硫含量均降低到0.0010%以内, LF工位平均脱硫率达85%。

(4)RH工序由于两个工位的交替使用,不同真空槽存在一定的氧化性,钢中硫含量有微小的回升,钢水中硫含量均控制在0.00075%。

(5)连铸工艺通过中间包加入碱性低硫覆盖剂,过程严格的保护浇注工作,钢水中氮含量的增加控制在3ppm以内,使得整个连铸工序回硫小于0.0002%。

2.3 低氮、低氢控制

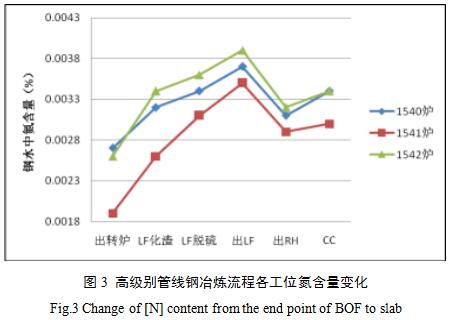

冶炼流程各工位氮含量成分变化如图3所示。通过细致地分析研究转炉、精炼和连铸各工序过程增氮的原因,开发出了低氮钢冶炼的控制工艺技术:

(1)提高转炉一倒命中率,转炉出钢前必须提前打开钢包底吹氩气,从而排除空钢包内的残余空气;保证出钢口形状良好,防止出钢散流,转炉出钢时严格按照操作规程进行脱氧合金化作业。

(2)加强精炼过程电极埋弧加热、底吹氩气控制及微正压操作,尤其要注意LF炉脱氧造渣时的埋弧微正压操作,保持一定的渣量,防止钢水裸露。加强钢包下水口清扫及变形钢包顶紧器打磨的监督检查。

(3)加强连铸工序钢包下水口、保护套管和氩封的检查,覆盖剂的加入量及加入时机的规范化操作,做好整个过程的保护浇注。

(4)严格控制原材料和合金的质量,降低生产中原辅料造成的增氮量。

通过以上四个方面的措施,使钢水的终点氮含量得到了有效地控制。目前,高级别管线钢钢水终点控制[N]≤0.0035%,增氮主要环节在LF炉前期化渣升温阶段,数据显示RH真空脱氮率可达17%。

钢中氢元素的去除主要靠RH真空处理实现, RH真空度在300Pa以内保持时间大于15min,钢水中氢含量基本可降低到1.5×10-6以下,这完全满足了对氢有要求的钢种的需要。另外需指出的是,凡与钢水接触的耐材、保温材料等必须严格控制其干燥度,避免钢水增氢。

2.4 钢中氧和夹杂物的控制

转炉吹炼终点碳含量、温度和渣的氧化性对钢中氧含量有着直接影响。

出钢钢水氧含量是决定连铸终点氧含量和夹杂物的主要因素。通过试验探索总结,转炉冶炼采用动态控制、提高吹炼终点碳含量和温度的双命中率、减少补吹、加强复吹效果使转炉吹炼终点氧含量得到有效地控制,同时节约铁合金消耗,更重要的是提高了钢水的质量。精炼脱硫的前提条件是对钢水进行深脱氧,采用铝丝、活性石灰快速造强还原性白渣进行扩散脱氧和喂铝线沉淀脱氧相结合的方式,对钢水进行完全脱氧,LF出站[O]<0.0003%。为了促进夹杂物的有效去除,LF炉造高碱度、低氧化性和流动性良好的精炼渣,用少量的CaF2来保证钢包顶渣的流动性,使渣系更有利于对夹杂物的吸附,精炼炉终渣成分见表1。在RH破真空后向钢水中喂入一定量的纯钙线,控制钢水合理的Ca/Al,使钢水中非金属夹杂物充分变性,同时形成易于上浮的低熔点12CaO·7Al2O3和3CaO·Al2O3等液态铝酸钙。为了促进夹杂物充分有效的上浮,保证钢水不裸露的情况下,控制合理的软吹氩气流量和压力,并且保证软吹氩气时间大于15min。连铸工序加强保护浇注,防止二次氧化。

表1 精炼炉白渣成分(%)

Tab1 composition of refing furnace slag(%)

炉号 | CaO | Al2O3 | MgO | MnO | SiO2 | TFe | R |

1540 | 59.13 | 25.84 | 5.47 | 0.12 | 8.27 | 0.41 | 7.15 |

1541 | 61.01 | 27.31 | 3.88 | 0.16 | 6.13 | 0.62 | 9.95 |

1542 | 59.31 | 28.04 | 4.58 | 0.13 | 6.67 | 0.73 | 8.89 |

降低全氧含量和防止连铸过程中卷渣的控制工艺技术如下:

(1)转炉采用挡渣锥挡渣和下渣检测系统,最大限度的减少下渣量,降低渣的氧化性,出钢时向钢包表面加入渣改质剂,提高钢包顶渣的流动性。

(2)LF炉造高碱度、低氧化性白渣,全程采用微正压操作,保持炉内还原性气氛,保持RH高真空度和纯脱气时间。

(3)采用钢包长水口下渣检测,中间包纯净化技术,采用不易卷入的高粘度保护渣。在操作方面,保证钢包自流率在99%以上,减少钢水的二次氧化。

采用上述方法后,提高了钢的纯净度。目前,X80铸坯平均T[O]可达到9×10-6的水平,铸坯上的针孔、夹渣缺陷也有明显的改善。

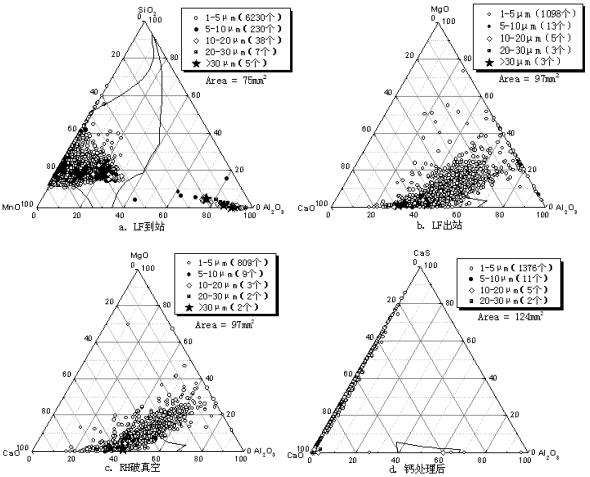

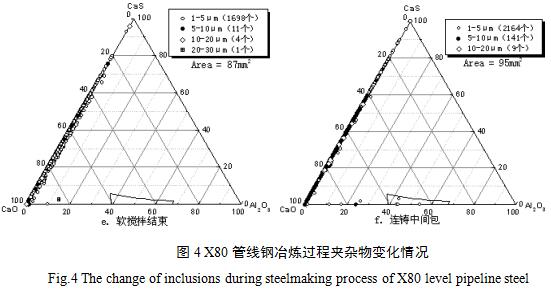

为了探索管线钢中夹杂物情况,掌握冶炼过程钢水夹杂物变化规律,指导开发更高级别和更高洁净度的钢做准备。采用美国ASPEX PSEM扫描电镜,对X80管线钢整个冶炼过程取吊桶样进行夹杂物分析,分析结果如图4。

从图4夹杂物的投影相图中,可以直观的观察X80管线钢冶炼过程夹杂物数量、类型和尺寸的变化情况。转炉出钢至LF开始处理阶段,钢水和钢包顶渣未完全脱氧,钢水中夹杂物以硅锰酸盐初级脱氧产物为主,并伴有少量的三氧化二铝夹杂物,夹杂物总量繁多,单位面积总夹杂物87个/mm2。经过LF炉深脱氧及造低氧化性高碱度渣精炼处理,夹杂物类型转变为铸坯及板材中常见的钙铝酸盐,夹杂物总数量显著减少,单位面积总夹杂物12个/mm2。在RH提升气体流量100m3/h,真空度190Pa状态下,抽真空处理20min后,单位面积夹杂物总数进一步降低,仍以钙铝酸盐夹杂物为主,其中45%左右集中在低熔点液态铝酸钙区域。钙处理结束后,夹杂物类型再次发生转变,集中在CaO-CaS一侧,钙处理对夹杂物的变性明显,变性后形成的低熔点夹杂物,在钢包底吹氩气的搅拌下,大部分都积聚上浮去除,此阶段1-5μm小尺寸夹杂物增多,占总数的98.71%大于30μm的大型夹杂物显著减少,单位面积总夹杂物11个/mm2。在连铸工序,中间包中钢水夹杂物总数迅速增多,夹杂物尺寸较小,小于10μm的夹杂物占99.61%,所观察的视场中未发现尺寸大于30μm的夹杂物,出现少量的钙铝酸盐夹杂物,连铸工序保护浇注仍需提高,但夹杂物类型主要集中在CaO-CaS一侧。

2.5 产品质量

通过以上工艺技术措施的控制,X80管线钢产品实物质量良好。对铸坯进行抽样低倍硫印结果统计分析,铸坯质量及钢中非金属夹杂物评级为:铸坯中心疏松缺陷评级均为0.5级,夹杂物评级B类为0.5级,较少发现其它类夹杂,没有发现中间裂纹、角裂、三角区裂纹、针状及蜂窝状气孔。轧制后钢板性能优良,探伤合格率保持在99%以上水平。图5为X80级别管线钢典型低倍照片。

3 结论

(1)通过转炉超低磷控制,LF炉深脱氧造高碱度低氧化流动性精炼渣的超低硫冶炼工艺,RH高真空度处理,连铸工序严格的无氧化保护浇注,己能稳定控制有害元素[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm的高级别管线钢。

(2)钢水随着LF炉精炼处理,夹杂物由初期的硅锰酸盐逐渐转变为钙铝酸盐,单位面积夹杂物数量显著降低,由87个/mm2减少至12个/mm2。RH真空和钙处理后,夹杂物类型发生转变,集中在CaO-CaS一侧。中间包钢水中夹杂物尺寸较小,尺寸小于10μm的夹杂物占99.61%,未发现尺寸大于30μm的夹杂物。

(3)X80管线钢产品实物质量良好,铸坯中心疏松缺陷评级均为0.5级,没有发现中间裂纹、角裂、三角区裂纹、针状及蜂窝状气孔。钢板性能优良,探伤合格率保持在99%以上。

参考文献

[1] 许春雷. 超纯净钢冶炼技术[J]. 宝钢技术, 1996, (4): 1-5.

[2] 李正邦. 超洁净钢的新进展[J]. 材料与冶金学报, 2002, 1(3): 161-165.

[3] Kihiko T, Hiroyuki O. Influence of Micro Hardness and Inclusion on Stress Oriented Hydrogen induced Cracking of Line Pipe sSteels [J]. ISIJ Int., 1996, 36(3): 334-337.

[4] Carneiro R A, Ratnapuli R C, Lins V C. The Influence of Chemical Composition and Microstructure of API Line Pipe Steels on Hydrogen Induced Cracking and Sulfide Stress Corrosion Cracking [J]. Mater Sci Eng A, 2003, 357(1/2): 104-107.

[5] Tadahashi A, Ogawa H. Influence of Microhardness and inclusion on stress oriented hydrogen induced cracking of linepipe steels[J]. ISIJ International, 1996, 36(3): 334.

[6] 战东平,张慧书.超低硫X65管线钢中非金属夹杂物研究[J]. 铸造技术, 2006, 27(9): 906-909.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页