烧结返矿替代污泥球对转炉冶炼影响的研究

来源:2017年高效、低成本、智能化生产炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

烧结返矿替代污泥球对转炉冶炼影响的研究张太生 贺瑞飞 杨 杰 张建奎(安阳钢铁集团有限责任公司) 摘 要:本文针对使用烧结返矿全部替代污泥球存在问题,进行研究分析,找出了影响转炉…

烧结返矿替代污泥球对转炉冶炼影响的研究

张太生 贺瑞飞 杨 杰 张建奎

(安阳钢铁集团有限责任公司)

摘 要:本文针对使用烧结返矿全部替代污泥球存在问题,进行研究分析,找出了影响转炉操作稳定性、脱磷、炉衬侵蚀等的主要原因,根据转炉不同冶炼阶段的冶金特性,制定了合理的工艺方案,同时统计分析了最佳烧结返矿的使用量,取得较好效果。

关键词:烧结返矿替代污泥球;转炉冶炼;研究与实践

1 引言

安钢第二炼钢厂(以下简称“安钢二炼”)转炉炼钢过程污泥与粗颗粒产生量约为35kg/t,转炉污泥产生量较大的主要原因在于污泥球等含铁原料含有大量的细粉,在转炉冶炼过程中这些细粉随着转炉炉气进入除尘系统成为转炉尘泥,大约50%的含铁原料在转炉冶炼过程中不断循环,不仅造成含铁原料利用率较低,而且增加了转炉除尘系统的压力和转炉冶炼过程的热负荷。为此开发了使用烧结返矿替代污泥球直接入转炉的冶炼工艺,但在使用过程中普遍反映,大量使用烧结返矿造成转炉冶炼过程喷溅,稳定性下降、脱磷率低及炉衬侵蚀加剧等问题,需要采取措施加以解决。

2 存在问题及解决方案

2.1 转炉喷溅

1)问题描述与原因分析

调查中发现,转炉冶炼过程中烧结返矿加入批次、批量和时机是影响烧结返矿使用量效果的关键因素,冶炼过程连续多次加入烧结返矿或者单批量烧结返矿加入量过大,都容易引起溢渣,甚至喷溅。

分析认为冶炼中后期熔池温度较高,加入烧结返矿后由于烧结返矿中铁主要以Fe2O3的形式存在,反应活性较高,还原速度较快,易产生爆发性还原反应。而冶炼中期钢水当中的Si、Mn已经氧化完全,Fe2O3主要被钢水中的C还原,爆发性还原反应产生大量的CO气体,同时吹氧脱碳产生的大量CO,加上炉渣氧化性的升高(易泡沫化),是造成溢渣以及喷溅的原因。

2)研究方案与措施

根据铁水温度和成分,研究铁水、废钢比例和第一批烧结返矿加入数量。根据热平衡计算分析烧结返矿的冷却效应,掌握烧结返矿的冷却效应效果,对比铁水温度和成分对第一批烧结返矿加入数量的影响,合理控制前期化渣和升温速度。依据现场工艺控制分析,总结第一批烧结返矿加入后,转炉冶炼前期起渣时间、枪位控制和渣料加入数量与原来工艺的差别。总结冶炼过程烧结返矿加入批次、批量和时机,转炉氧枪枪位和流量调整方向,与之相适应调整常规渣料的加入批次、批量和时机,保证冶炼过程平稳,不溢渣、不喷溅。

基于上述原因,分析认为冶炼前期吹氧、钢渣反应以钢水中Si、Mn为主,产生的气体量少,熔池温度较低,反应速率较低,是还原烧结返矿的最佳时机,因此应在冶炼前期尽可能的加大烧结返矿使用量。同时控制氧枪枪位,控制化渣速度与熔池温度,避免过早的起渣引起喷溅。冶炼过程单批次烧结返矿加入量不宜超过5~10kg/t,批次间隔不宜少于1~2min。冶炼需要根据铁水温度、铁水成分、铁水比等条件,确定总的炉料结构控制目标,在冶炼初期尽可能多的使用烧结返矿,减少后期温度调整的压力。

2.2 转炉脱磷

1)问题描述与原因分析

烧结返矿开始使用后生产实践中发现,在高碳低磷钢的冶炼时,使用烧结返矿脱磷效果不如污泥球。

分析认为,在操作模式不变的条件下烧结矿的大量加入,显著增加了含铁原料带入的氧元素量,造成脱磷效果差的主要原因是前期炉渣中TFe含量过高,当炉渣、钢水温度处于最佳脱磷条件时,炉渣当中FeO含量高于了最佳脱磷率需要的FeO含量(FeO大于18%)时,脱磷能力急剧降低,而当FeO含量降低后熔池温度已经高于了最佳的脱磷温度。因此,必须重新研究“新炉料结构条件下”冶炼前期的操作模式。同时,强化冶炼中、后期转炉脱磷能力应该是关键因素。

2)研究方案与措施

根据上述分析,提高前期的脱磷效果一是限制烧结返矿使用量,二是重新研究“新炉料结构条件下”冶炼前期的操作模式。前期大量烧结返矿的加入造成了炉渣氧化性过高,因此控制以适当降低前期炉渣氧化性,稳定炉渣碱度为目标。

冶炼前期适当控制枪位,在高枪位与低枪位之间不断的变换,既保证钢渣界面的反应活性,钢渣的熔化速度,加强钢渣反应,又要利用钢水中的Si、Mn快速的还原烧结返矿带入的铁氧化物,实现稳定炉渣氧化性的目标。不仅可以促进前期脱磷,也可以避免炉渣氧化性过高引起的溢渣与喷溅。其次是结合铁水条件,通过炉料结构调整与枪位控制,保证前期熔池温度平稳上升,为脱磷创造良好的温度条件。通过控制冶炼中后期的枪位,配合烧结返矿的分批次加入时机与加入量,在保证不引起喷溅的条件下,防止炉渣返干,强化冶炼中、后期固化脱磷能力。

2.3 终渣氧化性(TFe含量)

1)问题描述与原因分析

根据生产实践炉渣分析,使用烧结返矿后转炉终渣的TFe含量有所升高(12.78%升高到19.75%)。分析认为造成终渣TFe含量升高的原因有两个,一是冶炼后期最后一批加入的烧结返矿过晚,来不及完成钢渣平衡,造成炉渣氧化性强,TFe含量升高;二是使用烧结返矿后熔池温度控制不稳定,脱磷效果差,后期高枪位吹氧脱磷。

2)研究方案与措施

经过实践与分析总结认为,在烧结返矿使用初期,为提高烧结返矿使用量,冶炼过程不断加入烧结返矿,尤其是最后一批烧结返矿的加入量与加入时机是影响终渣氧化性的主要因素。根据经验,在冶炼结束前2~3min以内不再加入烧结返矿即可消除烧结返矿加入对炉渣氧化性(TFe含量)的影响。通过最后一批烧结返矿的加入时机与加入量控制,炉渣氧化性得到了较好的控制。

2.4 炉衬侵蚀

1)问题描述与原因分析

从转炉炉衬侵蚀机理来看,造成炉衬侵蚀需要具备以下条件:首先是炉渣碱度低或者MgO含量低,但是根据辅料使用量、烧结返矿成分等来看该条件并不具备。其次是高温,只有在该温度下炉渣才呈现液态,才会产生快速的侵蚀反应加剧炉衬侵蚀,这个条件在冶炼中、后期才具备,也就是说钢水过早的升温,在高温阶段停留的时间延长了,即整个冶炼过程的平均温度升高。第三是炉渣氧化性增强,烧结返矿的氧化性明显强于污泥球,这也是造成侵蚀加剧的主要原因。

2)研究方案与措施

基于到上分析,为了解决炉衬侵蚀问题在使用烧结返矿的初期,轻烧白云石的使用量增加了4~6kg/t;在控制炉衬侵蚀的关键即冶炼中、后期,应控制炉渣氧化性,减少中后期烧结返矿使用量;另外是控制冶炼前期的炉渣碱度,在非留渣作业时,适当增加石灰用量3-5kg/t,经过对烧结返矿使用工艺的优化,炉衬侵蚀问题得到了较好的解决。

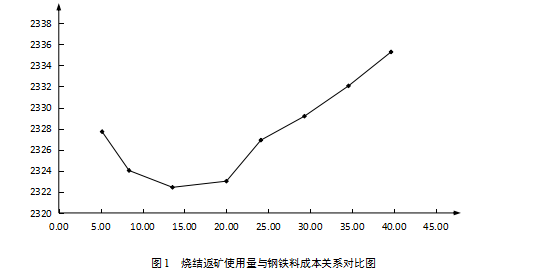

3 烧结返矿合理使用量的确立

在转炉冶炼过程中烧结返矿通过高位料仓加入,部分颗粒较小的烧结返矿来不及参与转炉反应就随着转炉炉气进入烟道,成为转炉污泥,当使用量大时,部分烧结返矿未完成钢渣平衡,进行停留在渣中,因此不同转炉的烧结返矿使用量对钢铁料成本的贡献率会随着烧结返矿使用量的变化而变化,统计分析得出,烧结返矿的总体使用量应控制在20.00kg/t左右,如图1所示。

4结语

4.1 通过使用烧结返矿全部替代污泥球存在问题的分析,找出了影响转炉操作稳定性、脱磷、炉衬侵蚀等的原因,采取转炉不同冶炼阶段的冶金特性,制定了合理的工艺方案,合理控制烧结返矿加入量,较好的解决了问题。

4.2 通过对烧结返矿使用量对钢铁料成本影响的统计分析,确定了最佳烧结返矿使用量为20.00kg/t。

- 上一篇:大型热风炉炉壳开裂原因探讨分析 下一篇:钢铁渣分析技术大有可为

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页