莱钢提高1000m3高炉炉顶压力操作实践

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

莱钢提高1000m3高炉炉顶压力操作实践赵洪雨 孙连生(山东钢铁股份有限公司莱芜分公司炼铁厂 山东 莱芜 271104)摘 要:莱芜分公司炼铁厂3座1000m3高炉生产通过采取加强原燃料管理、调整…

莱钢提高1000m3高炉炉顶压力操作实践

赵洪雨 孙连生

(山东钢铁股份有限公司莱芜分公司炼铁厂 山东 莱芜 271104)

摘 要:莱芜分公司炼铁厂3座1000m3高炉生产通过采取加强原燃料管理、调整送风制度和优化炉前出铁组织等措施,逐步提高了顶压使用水平,从而提高了生铁的产量和质量,同时吨铁发电量有了明显提高,燃料比有了大幅度降低,取得了显著的经济效益。

关键词:高炉,顶压,送风制度

The Top Pressure of Blast Furnace Operation Practice to Improve the Laiwu Steel 1000m3

Zhao Hong-yu,Sun Lian-sheng

(Shandong Iron and Steel Co., Ltd., Laiwu Branch ironworks, Shandong Laiwu 271104)

Abstract:Laiwu branch's 3 1000m3 blast furnace ironmaking plant production, and there is a big gap between the advanced enterprises in the use of the top pressure, by strengthening the management of raw materials, adjust the air supply system and the optimization of tapping organization measures, gradually improve the top pressure level, thereby increasing the yield and quality of pig iron, and T iron capacity has been significantly improved, the fuel ratio has been greatly reduced, and has achieved remarkable economic benefits.

Keywords:blast furnace,top pressure,blast system

1概述

国内钢铁市场阶段性低迷,降低生产成本是目前提高钢铁企业市场竞争力的重要手段。一方面高炉要提高产量,降低固定费用消耗,另一方面要降低吨铁的原燃料消耗。提高产量就需要增加风量,近几年随着原燃料条件变化,高炉操作也发生了一些改变,风口的进风面积逐步缩小,但风速、动能提高,高炉稳定性变差。同时,高炉燃耗也没达到较好的水平。在综合研究国内同类型高炉操作特点的基础上,莱芜分公司炼铁厂决定通过提高顶压来改善高炉操作。

2现状调查分析

2.1设备现状

2.1.1高炉实现高压操作需要具备的设备条件。

一是风机要有足够的供风能力,以保证在高炉高压状态下提供足够的风量,以满足高炉强化冶炼的需要。二是高炉的整个送风系统和炉顶设备、煤气系统以及高炉本体要有足够的强度和可靠的密封性,以保证在高压状态下正常工作。

2.1.2现状:

能源动力厂银前区共有3 台汽轮鼓风机,其中1#风机为AV56-13 型,2#、3#风机为AV63-14 型,1#风机额定出口风压0.35MPa,2#、3#风机额定出口风压0.38 MPa。随着高炉冶炼强度逐步提高,顶压的提升,要求风机出口压力达到400 kPa ,已超出3 台风机的设计压力。

2.2工艺操作现状分析

通过对比调查分析,结合莱钢在1000m3级高炉在顶压使用中的经验和问题,提高顶压后,会降低风口前鼓风动能,中心和边缘煤气流重新分布。提高顶压后,炉缸内的压力提高,将会带来出铁速度的变化。高顶压操作对原燃料条件要求更加严格,特别是对料柱的透气性有更高的要求。通过对操作过程和工艺条件进行研究和分析,影响顶压使用的主要问题:

2.2.1提高顶压后,鼓风动能降低,边缘气流发展。

提高炉顶压力,风口前的阻力增大,风量和风口面积不变的情况下,高炉内的煤气流速降低,特别是边缘降低幅度较大,从而促进边缘气流发展,煤气流分布失常,冷却壁渣皮滑落,边缘形成局部小管道,最终造成高炉炉况顺行度下降,指标降低,严重时甚至炉况长期失常。

2.2.2提高顶压后,对原燃料质量要求更加严格。

提高顶压是通过调整高压阀组阀门开度来实现的,当炉顶的煤气流不足时,要想达到设定的顶压值,调压阀组阀门会不断关小,以达到设定值,当阀门关的过小时,会影响煤气的上升,使高炉处于憋风状态,导致高炉加风困难,引起炉况长期不顺。因此高顶压条件下,料柱的透气性要好,入炉粉末量低,冶金性能好。

2.2.3提高顶压后,炉前出铁受到较大影响。

提高炉顶压力后,高炉内整个压力都会提高,铁水对铁口炮泥冲刷速度加快,当铁口对面的渣铁不能流到铁口处时,炉缸煤气会从铁口处喷出,形成铁口假喷现象,导致渣铁不净,同时增加了铁口维护的难度。

3 技术方案的确定及实施

经技术人员多次论证,确定最终方案:针对影响顶压提高的主要因素风机的耐压能力进行运行参数调整,达到顶压提升后所要求的送风压力。通过提高鼓风动能,促进两股煤气流的合理分布,部分抵消提高顶压带来的影响。逐步增加风口长度,发展中心气流,提高了炉缸活跃度和炉况的稳定性。对外购焦品种进行筛选并分类存放,降低焦炭质量波动对炉况的影响,为高顶压使用打好基础。提高炮泥质量和铁口有效作业率,保证能出净渣铁。具体实施过程如下:

3.1 对风机运行参数调整,提高风机送风压力。

3.1.1实施风机加级提压改造

加级后可以提升机组风压8-10%,3 台机组风机转子均有预留级,具备风机加级改造条件。加级后1#风机出口风压能达到0.39MPa, 2#、3#风机加级后出口风压能达到0.42 MPa,满足高炉提高风压后的运行要求。三台机组改造后能相互备用,正常切换,可保证风机运行可靠性。

3.1.2实施风机EPU 技术改造

实施前依次对三台机组进行了改造:4 月23 日至5 月24日,6 月25 日至7 月24 日,8 月8 日至9 月10 日日完成了3#、1#、2#机组加级加压改造及EPU升级改造,并完成性能试验及曲线重新制定。

3.1.3改造效果

改造后由于供风压力升高,进一步提高了高炉的冶炼强度,使风机特性进一步优化,1#风机改造后的指标变化见表1,2#风机改造后的指标变化见表2,正常运行情况下,电动放风阀全关,消除了风机正常供风情况下存在放散的问题。

表1 1#风机加级后相关指标变化

| 时间 | 蒸汽量 (t/h) | 吸入风量 (m3/min) | 入炉风量 (m3/min) | 送风压力 (kPa) | 冷风耗汽 (t/万m3) | 放散% |

改造前 | 2014.8 | 48.39 | 2872 | 2258 | 350 | 2.81 | 21.4 |

改造后 | 2015.8 | 50.45 | 2706 | 2281 | 395 | 3.11 | 12 |

表2 2#风机加级后相关指标变化

| 时间 | 蒸汽量 (t/h) | 吸入风量 (m3/min) | 入炉风量 (m3/min) | 送风压力 (kPa) | 冷风耗汽 (t/万 m3) | 放散% |

改造前 | 2014.9 | 46.94 | 2852 | 2229 | 380 | 2.71 | 21.36 |

改造后 | 2015.9 | 47.86 | 2672 | 2242 | 420 | 2.99 | 15.9 |

3.2对炉顶装料系统设备和煤气系统设备检修处理

在提压之前,组织设备检修,对密封设备进行检查更换。炉顶装料设备采用的是密封垫密封,提压后改进了密封垫质量,波纹补偿器、炉顶煤气封罩和煤气管道的检修人孔,都是薄弱环节。在提压前都对这些设施进行检查,对于腐蚀变形的进行更换,对于设计压力达不到提压要求的也进行更换,以满足提压需要。

3.3对操作制度进行调整优化

3.3.1提高鼓风动能活跃炉缸

提高高炉炉顶压力会引起炉内压力升高,同时炉腹煤气量因压力作用会有所缩小,需要对送风制度进行调整,保持炉缸活跃程度。从公司要求提升产能后,入炉风量显著提高,5#高炉由2200m3/min提高到2500m3/min,6#高炉由2200m3/min提高到2400m3/min,5#高炉鼓风动能提高了500kg.m/s左右,6#高炉提高了1000kg.m/s左右。1#高炉的动能达到8000kg.m/s ,高炉炉缸活跃程度显著提高。

表3:各高炉送风参数调整表

区域 | 风量m3/min | 热压kPa | 顶压kPa | 风温℃ | 风口面积m2 | 风速m/s | 动能kg.m/s | |

1号1000m3高炉 | 调整前 | 2300 | 355 | 185 | 1190 | 0.201 | 221 | 7572 |

调整后 | 2500 | 375 | 200 | 1210 | 0.201 | 239 | 8937 | |

5号1000m3高炉 | 调整前 | 2300 | 351 | 186 | 1195 | 0.226 | 224 | 7168 |

调整后 | 2500 | 365 | 200 | 1199 | 0.214 | 238 | 7984 | |

6号1000m3高炉 | 调整前 | 2250 | 361 | 185 | 1185 | 0.224 | 219 | 6767 |

调整后 | 2450 | 375 | 200 | 1196 | 0.216 | 232 | 7594 | |

在提高鼓风动能的同时,为了更好的吹透中心,同时采取了增加风口长度的措施,由450mm调整到465mm,再由465mm调整到480mm,这样炉缸死焦堆的死区减少,透液性提高,促进中心气流发展,抑制边缘气流发展,能部分抵消提高顶压带来的影响。

3.3.2优化装料制度

高炉的炉顶压力、风量、热风压力增加后,为适应新的操作参数,逐步对装料制度进行了调整,按“发展中心气流为主、稳定边缘”的操作思路,扩展了布料平台,二区两座高炉矿角角差由原来的8°左右增加到9°到9.5°。老区1#高炉布料平台扩展1环,矿角角差由原来的8°增加到9.5°,有效提高了煤气利用率,有利于提高煤比、降低焦比、降低燃料比、低[Si]冶炼,有效避免了风量增加后可能造成的小管道气流,保证了高炉长期稳定顺行。

在当前经济炉料结构冶炼条件下,高炉的原料质量有了大幅降低,原燃料含粉量增加和焦炭强度的降低引起炉况频繁波动,冶炼成本升高。通过及时改变风口的布局,增加鼓风动能,促使炉缸初始气流分布更加合理。

3.3.3高富氧、高风温、高顶压、低硅冶炼相结合。

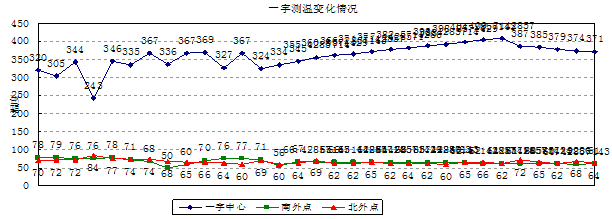

高风温不仅可以使高温区下移,增加炉缸的热量收入,而且能提高鼓风动能,改善炉缸工作状态,有利于活跃炉缸。高炉在风温使用上,通过优化热风炉烧炉换炉制度,使风温由原来的1150℃提高到1200℃左右;同时对工长贯彻全风温操作思想,尽量不用风温调节炉况,富氧能有效地改善煤粉燃烧的性能,提高风口理论燃烧温度,有利于提高煤比。以稳定理论燃烧温度为主,将富氧量由4000 m3/h提高至6000m3/h,富氧率达3.5%,控制理论燃烧温度在2200-2300℃,十字测温边缘60—80℃,中心500—600℃,铁水温度1480-1500℃,稳定喷煤量,逐步提高喷煤比。

3.3.4加强原燃料管理,改善料柱透气性

(1)对现有焦炭品种进行筛选,保留使用效果好的焦炭。从焦炭的强度、水分、粒度以及高炉使用情况考虑,对现有的焦炭品种进行了优选,保留使用效果好,供应充足的焦炭厂家。

(2)对成分和性能接近的焦炭品种进行归类划分 。由于高炉只有2个焦炭仓,并且料场场地受限,无法做到每种外购焦单独打堆,为规范、稳定入炉焦炭质量,选择成分相近、质量接近的焦炭品种混合打堆,避免了因焦炭质量波动影响炉况。

(3)结合原燃料性能,分析高炉的工况条件,有针对性地调整操作参数。总结各种因素对炼铁燃料比的影响,根据焦炭性能变化情况,定量调整操作参数。

表4:燃料比影响因素变化统计表

项目 | 变动量 | 燃料比变化 | 项目 | 变动量 | 燃料比变化 | ||

入炉品位 | +1.0% | -1.5% |

风温 | ﹥1150℃ | +100℃ | -8kg/t | |

烧结矿FeO | ±1.0% | ±1.5% | 1050~1150 | +100℃ | -10kg/t | ||

烧结矿碱度 | ±0.1% | ±3.0%~3.5% | 950~1050 | +100℃ | -15kg/t | ||

熟料率 | +10% | -4%~5% | 950 | +100℃ | -20kg/t | ||

烧结矿﹤5mm粉末 | ±10% | ±0.5% | 顶压提高 | 10kpa | -3%~-5% | ||

矿石金属化率 | +10% | -5%~-6% | 鼓风湿度 | +1g/m3 | +1kg/t | ||

焦炭 | M40 | ±1% | -5.0kg/t | 富氧 | 1% | -0.5% | |

M10 | -0.2% | -7.0kg/t | 生铁含Si | +0.1% | +4~5kg/t | ||

灰份 | +1.0% | +1.0%~2% | 煤气CO2含量 | +0.5% | -10kg/t | ||

S | +0.1% | +1.5%~2% | 渣量 | +100kg/t | +40kg/t | ||

水分 | +1% | +1.1%~1.3% | 矿石直接还原度 | +0.1 | +8% | ||

入炉石灰石 | +100kg | +6%~7% | 炉顶温度 | +100℃ | +30kg/t | ||

|

|

| 焦炭高温CSR | +1% | -5%~11% | ||

碎铁 | +100kg | -20~-40kg/t | 焦炭反应性CRI | +1% | +2%~3% | ||

(4)根据焦炭的冶金性能,制定燃料比结构调整标准。焦炭在高炉冶炼中主要起料柱骨架的作用,焦炭强度的细微变化都会带来焦炭负荷和燃料结构的改变。日常生产中如果蜂窝状、有裂纹的焦炭数量增加,那么焦炭的强度很可能变差,再结合检测结果进行焦炭负荷调整。制定燃料比结构调整标准如下:

表5:煤比调整标准

焦炭热强度 | <60% | 60%-62% | 62%-64% | >64% |

焦比(Kg/t) | >385 | 360 | 350 | <340 |

煤比(Kg/t) | <155 | 170 | 170 | >180 |

当焦炭和其它原燃料条件变差时,通过及时调剂参数,定量控制,达到了原料条件变化只影响指标提升,而不影响高炉顺行的目标。

(5)控制合理的筛分速度。在保证上料速度的情况下,严格确定筛分时间,保证烧结筛分时间大于20s/t,焦炭大于1min/ t,如果时间过短应该通过调整振筛电机振幅或者在下料口插挡棍处理,烧结矿筛加插棍和受料面增加挡料器,生矿和球团筛增加挡板,实现矿料筛面均匀薄层平铺,遇到原料偏碎时可以延长筛分时间或临时换较大筛孔的筛子,在不影响正常上料的情况下定时对各个振筛进行空振。以减少粉末人炉,改善料柱透气性。

(6)强化工长原燃料管理。实行工长和上料工联合督查原料制度,保证入炉原料满足高炉冶炼要求。上料皮带和关键振筛增加监控视频,及时了解各原料质量和粒度状况。高炉工长对槽下振筛情况进行巡查,高炉槽下清理完振筛后,高炉工长进行确认。对槽下筛分、炉料质量变化及时监督作好记录并反馈信息到相关单位。

(7)严格原燃料的仓位管理,正常仓位大于5m,低于5m为低仓位,在减少二次摔碎的同时,防止因原料粒度偏析造成粉末集中入炉。

3.3.5强化炉前出渣铁生产组织,为高顶压使用创造条件

为适应高顶压操作,对炉前出渣铁操作管控措施进一步细化,对设备维护、铁口维护、炮泥质量、出铁频率都提出了新的要求, 确保出渣铁安全、及时、均衡、有序。有意识缩短出铁间隔时间,增加出铁次数,每天从14 次增加到16次,加快出铁节奏;严格控制见渣间隔时间在30min以内,放渣时间加长,尽量提高炮泥的耐渣性能;炉前维护好铁口,保证铁口深度在2.2m以上,杜绝断、漏铁现象的发生,确保渣铁排净。

4 实施效果

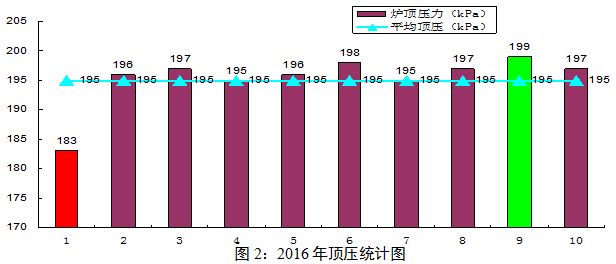

莱芜分公司炼铁厂1000 m3级高炉自实施高顶压操作以来,统计2016年1000 m3高炉每月顶压使用情况,平均顶压达到了195kPa,最高顶压达到了199kPa,达到了预期目标。

4.1对高炉顺行的影响

莱钢1000m3高炉在2016年1月进行了提顶压实践,提压初期采取缓慢提升的办法,每次提2KPa,观察高炉的变化。边提顶压边对送风制度、装料制度进行调整,顶压逐步由185KPa提升到190KPa。高炉各项制度匹配良好,提压后炉内压力升高,压差在提压初期高出提压前,通过各项制度的调整,高炉中心逐步放开,边缘气流也适当发展,料柱透气性逐步好转,压差慢慢接近提压前,运行一个月后压差略低于提压前,高炉顺行得到改善,抗波动能力增强。

4.2提高顶压对生铁质量的影响

1000 m3高炉在提压的同时增大高炉风量,缩小进风面积,风速、动能提高,炉缸活跃度增强,蓄热能力增强,同时提高富氧量,理论燃烧温度提高,渣铁物理热明显提高,脱硫能力增强。在4月份提压以后,1000 m3高炉逐步尝试降低生铁[Si]素含量,生铁[Si]素约降低0.1%,但是渣铁热量充足,生铁质量较好。

4.3提顶压后产量的变化

在提高顶压以后加大了入炉风量,入炉风量增大10%左右,同时由于炉况顺行度变好,可以适当提高煤比和富氧量,生铁[Si]降低,料速变快,生铁产量大幅提高,自4月份至6月份生铁逐月提高,提高幅度约20%。

4.4提高顶压对高炉燃耗的影响

提高项压后煤气在炉内的时间延长,参与反应的时间延长,煤气利用提高,在提高顶压后煤气利用按统计数据约提高1%,可降低焦比5-6kg。提高顶压后,生铁[Si]素降低约0.1%,可降低焦比4-5kg。综合统计,单位生铁燃耗约降低15kg/t。

4.5提压后发电量的变化

TRT发电量跟煤气发生量、煤气温度、炉顶压力有关,莱钢高炉在提高炉顶压力的同时,加大入炉风量,虽然顶压升高对煤气流速有一定的抑制,但是从检测数据来看产生的煤气量是增加的,煤气温度也有所提高,所以TRT发电量有明显提高,吨铁发电量提高1-2度。

5 结语

(1)对高炉送风风机的耐压能力进行运行参数调整,达到顶压提升后所要求的送风压力,是提高顶压的基础条件。

(2)通过提升风量、缩小风口面积提高鼓风动能,促进两股煤气流的合理分布,部分抵消提高顶压带来的影响。

(3)逐步增加风口长度,发展中心气流,抑制边缘气流,提高了炉缸活跃度和炉况的稳定性,有利于高顶压的使用。

(4)对外购焦品种进行筛选并按照冶金性能分类存放,降低焦炭质量波动对炉况的影响,为高顶压使用打好基础。

(5)提高炮泥质量和铁口的有效作业率,降低因压力提高对出铁组织的影响,才能顺利出净渣铁。

参考文献

[1]周传典.高炉炼铁生产技术手册.北京:冶金工业出版社.2002.8

[2]王丰巧.高顶压技术在莱钢1000 m3高炉的应用[J].甘肃冶金,2015,(1):35-38.

[3]张晓冬, 吴东海 ,李海东.承钢4#高炉高压操作实践[J].河北冶金,2015,(1):27-29.

[4]黄日清,李宏玉,蔡毅龙.柳钢高炉“四高一大”集成技术降成本实践[J].炼铁,2015,(2):43-46.

- 上一篇:影响普碳钢可浇性因素分析与实践 下一篇:冷轧薄板钢表面夹杂成因及行为研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页