一种耐候钢冶炼新方法实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

一种耐候钢冶炼新方法实践蒙玉勇 胡建光(宝钢股份上海梅山钢铁股份有限公司 炼钢厂 江苏 南京 210039)摘 要:通过对耐候钢冶炼操作方法改进,即铁水硫含量<0.03%时,铁水只扒渣不脱…

一种耐候钢冶炼新方法实践

蒙玉勇 胡建光

(宝钢股份上海梅山钢铁股份有限公司 炼钢厂 江苏 南京 210039)

摘 要:通过对耐候钢冶炼操作方法改进,即铁水硫含量<0.03%时,铁水只扒渣不脱硫,铁水硫含量≥0.03%时,铁水按目标值0.02%脱硫,转炉加渣钢渣铁代替部分废钢,转炉出钢混冲脱硫,LF炉脱硫的新工艺;转炉出钢混冲脱硫率达到20%左右,LF一次脱硫率达到60%以上,完全能够满足耐候钢硫上限要求;耐候钢冶炼转炉钢渣碱度在1.7左右,LF炉精炼渣碱度在6-8;成功冶炼耐候钢6.1万吨可节约生产成本62.56万元。

关键词:工艺优化;混冲脱硫;脱硫镁粉;碱度

A New Method of weathering resistant steel smelting process

MENG Yuyong,HU Jianguang

(Baosteel Shanghai Meishan Iron & Steel Co. , Ltd Nanjing 210039,China)

Abstract: By improving the weathering resistant steel smelting process,when the sulfur content of molten iron is less than 0.03%, the molten iron is only desulphurized and the sulfur content of molten iron is ≥0.03%,The molten iron is desulfurized by 0.02% of the target value , Converter out of steel blending desulfurization, LF furnace desulfurization process; converter outflushing desulfurization rate of about 20%, LF once a desulfurization rate of 60% or more, fully meet the requirements of weathering steel sulfur ceiling; weathering resistant steel smelting converter steel slag In 1.7 or so, LF furnace refining slag basicity in the 6-8; successful smelting weathering resistant steel 61,000 tons can save production costs of 625,600 yuan.

Key words: process optimization;mixed desulfurization;magnesium desulfurization;basicity

耐候钢为中硫高磷钢种,其磷含量为0.07-0.11%,硫含量上限为0.0125%;目前,梅钢耐候钢冶炼方法为,铁水预处理脱硫扒渣,转炉脱碳、脱磷、升温,LF炉脱硫,连铸浇铸;由于箱板为高磷钢种,转炉脱磷任务轻,加入石灰系造渣剂少,炉渣碱度低(2.5左右),转炉冶炼加入渣铁、渣钢,渣铁、渣钢中硫含量高,转炉冶炼过程中回硫率可达500-1000%,为使硫元素合格,钢水需在LF炉进一步脱硫。

现有冶炼方法的问题在于铁水预处理脱硫过程中加脱硫剂脱硫扒渣后,兑入转炉,转炉加渣钢渣铁又重新回硫,铁水预处理脱硫作用被部分或全部抵销。

转炉冶炼过程中本身具有30-35%的脱硫能力,尤其在硫含量较高时脱硫能力更为显著,加之转炉出钢加石灰混冲脱硫,铁水脱硫后兑入转炉冶炼耐候钢,很大程度上变成回硫过程,未使转炉脱硫能力完全释放,反而增加了成本。这与当下钢铁企业降本增效和利润最大化经营目标相左。

因此,需要优化设计耐候钢新的冶炼方法,铁水预处理降低脱硫等级或只扒渣不脱硫,合理控制转炉出钢温度和出钢过程炉渣改性,充分发挥LF炉脱硫能力,通过新工艺路径试验分析及运行,达到降低该钢种的冶炼成本的目的。

1 耐候钢新脱硫工艺操作制定

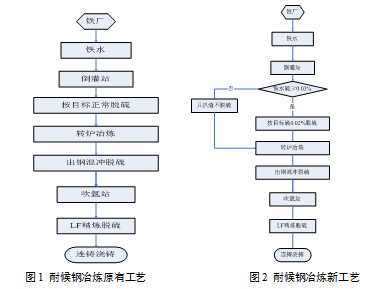

1.1 耐候钢冶炼原有工艺操作

(1)铁水预处理脱硫扒渣,脱硫按神经元模型计算,脱到目标硫所需的镁粉和石灰粉量喷吹预处理脱硫,扒渣按照正常规定扒渣;

(2)耐候钢是高磷钢,转炉冶炼磷压力小,为了更好的解决内部资源,转炉加渣钢渣铁,节约成本;出钢加钢包渣改性剂进行钢包渣改性;

(3)LF炉加热造渣、吹氩搅拌提供脱硫热力学、动力学条件,软吹氩搅拌去夹杂。

原有工艺路径的问题在于铁水喷吹镁粉脱硫后,转炉加渣钢渣铁含硫高,反而大量回硫,未能够充分发挥预处理脱硫的实际意义,转炉出钢混冲脱硫以及LF炉本身具有强脱硫能力,未使其脱硫能力完全释放。这与当下降低原辅料消耗和利润最大化相背。

1.2 耐候钢冶炼新工艺操作

为了进一步降低耐候钢综合成本,对以下(GV5950E1/GV5950E2/GV5950E3)耐候钢全部加渣铁渣钢工艺进行优化规范,要求脱硫和转炉按照如下工艺进行控制操作并执行。

(1)对于该类钢种集中加渣钢、渣铁过精炼炉脱硫的耐候钢,其铁水初始硫在0.03%以下的炉次,只扒渣不脱硫;铁水硫≥0.03%的炉次按照目标0.02%脱硫;

(2)转炉终点温度按照目标1660±10℃控制,减少精炼炉因加热而产生的电耗成本。

(3)转炉出钢执行二炼钢钢包渣改性渣料加入方案,出钢过程要保证钢流和加入的石灰充分混合,提高转炉出钢混冲脱硫效果。

(4)LF炉脱硫能力释放、微调温度的箱板冶炼工艺,通过新工艺路劲试行。

1.3 耐候钢冶炼工艺操作改变流程图对照

根据耐候钢冶炼原有工艺和新工艺要求,绘制详细流程图,耐候钢冶炼原有工艺流程图见图1,新工艺流程图见图2.

2 工序硫控制及效益计算

为了更好的了解耐候钢冶炼工序硫含量及对应脱硫率,统计梅钢二炼钢耐候钢冶炼月工序平均硫含量及脱硫率,具体数据见表1.

表1 月度平均工序硫含量及脱硫率

月份 | 倒罐硫平均/% | 铁水脱硫后硫平均/% | 铁水脱硫率/% | 转炉终点硫平均/% | 氩站硫平均/% | 出钢混冲脱硫率/% | LF炉出站硫平均/% | LF炉脱硫率/% | 阶段 |

1509 | 0.0256 | 0.0045 | 82.54% | 0.0404 | 0.0307 | 24.01% | 0.0114 | 62.94% | 改进前 |

1511 | 0.0265 | 0.0023 | 91.33% | 0.0374 | 0.0304 | 18.74% | 0.0109 | 64.28% | 改进前 |

1512 | 0.0275 | 0.0033 | 88.06% | 0.0284 | 0.0235 | 17.33% | 0.0096 | 59.02% | 改进前 |

1601 | 0.0248 | 0.0021 | 91.66% | 0.0413 | 0.0321 | 22.25% | 0.0107 | 66.64% | 改进前 |

1602 | 0.0264 | 0.0049 | 81.32% | 0.0240 | 0.0189 | 21.11% | 0.0079 | 57.97% | 改进前 |

1603 | 0.0301 | 0.0081 | 73.00% | 0.0383 | 0.0289 | 24.54% | 0.0104 | 64.05% | 改进后 |

1604 | 0.0282 | 0.0068 | 75.82% | 0.0230 | 0.0188 | 18.20% | 0.0070 | 62.66% | 改进后 |

1606 | 0.0211 | 0.0055 | 73.69% | 0.0233 | 0.0195 | 16.26% | 0.0090 | 54.03% | 改进后 |

1608 | 0.0305 | 0.0100 | 67.32% | 0.0410 | 0.0334 | 18.62% | 0.0116 | 65.15% | 改进后 |

1609 | 0.0335 | 0.0140 | 58.18% | 0.0465 | 0.0404 | 13.10% | 0.0130 | 67.83% | 改进后 |

1611 | 0.0294 | 0.0135 | 53.97% | 0.0398 | 0.0328 | 17.63% | 0.0127 | 61.35% | 改进后 |

1701 | 0.0343 | 0.0151 | 55.87% | 0.0391 | 0.0287 | 26.42% | 0.0084 | 70.95% | 改进后 |

1702 | 0.0280 | 0.0133 | 52.50% | 0.0202 | 0.0155 | 23.08% | 0.0070 | 55.00% | 改进后 |

1703 | 0.0291 | 0.0082 | 71.78% | 0.0335 | 0.0269 | 19.60% | 0.0088 | 67.47% | 改进后 |

2.1 铁水预处理硫控制

梅钢铁水预处理脱硫采用复合喷吹法脱硫。复合喷吹法脱硫工艺主要是向铁水中喷吹Mg粉和石灰粉进行脱硫。

镁粉脱硫原理分两个步骤:镁粉在以氮气为载气传输通过喷枪喷入高温铁水中,镁首先气化并溶入铁水中,镁粉在铁水中的溶解成液态镁和气态镁都能与硫迅速反应生成固态硫化镁,上浮进入渣中,经过铁水扒渣去除。

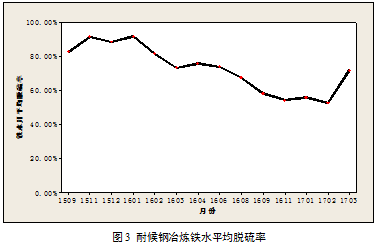

通过表1中脱硫数据计算绘制脱硫率变化曲线图见图3.

从图3可以得到,在耐候钢新工艺操作实施前,即2016年3月之前铁水预处理脱硫率在80-92%之间,耐候钢新操作要求实施后,铁水脱硫率下降到50-75%;其主要原因是新工艺操作要求铁水硫含量低于0.03%的炉次只扒渣不脱硫,硫含量≥0.03%的炉次降低脱硫等级,所以脱硫率有明显下降。

2.2 转炉硫控制

转炉冶炼的脱硫率在30 % ~ 35%之间,入炉铁水硫含量越高,废钢硫含量越低转炉脱硫效率越高,当入炉铁水低于150ppm时,转炉脱硫效率很低,甚至由于废钢、辅料含硫,会出现转炉0脱硫率或回硫现象。

在氧气顶底复吹转炉炼钢过程中,脱硫反应主要是转炉渣脱硫,一般认为脱硫主要反应式为:

[FeS]+(CaO)=(CaS)+(FeO) (1)

[FeS]+(MnO)=(MnS)+(FeO) (2)

转炉脱硫所需的有利条件[1]:需要较高的温度;较高碱度的转炉渣;需要炉渣中FeO含量低;大的转炉渣量;好的熔渣流动性。

耐候钢磷含量较高,因此转炉造渣主要采取炉渣碱度2.0~2.5造渣工艺,因此该钢种在转炉对于脱硫有利的因素主要是采取适当高温、低氧化性进行控制,以提高脱硫效率。

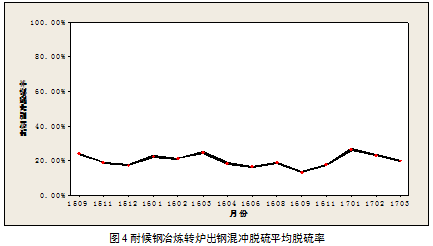

通过表1中转炉终点钢水硫含量及氩站钢水硫含量数据计算绘制转炉出钢混冲脱硫的脱硫率变化曲线图见图4.

由表1看出,铁水脱硫等级降低后,转炉终点硫含量并没有明显上升,这也与入炉铁水硫含量高且加渣钢渣铁转炉冶炼时,转炉脱硫率得以释放这一理论相吻合。图4可看出,转炉出钢混冲脱硫脱硫率稳定在15-25%之间,这一操作减轻了LF炉的脱硫压力。

2.3 LF精炼炉硫控制

LF 精炼炉冶炼过程中脱硫反应为:

[FeS]+(CaO)=(CaS)+(FeO) (3)

在LF精炼炉内可以创造非常好的脱硫热力学和动力学条件:通过脱硫石灰,造高碱度还原渣;电弧加热,提高钢水和炉渣温度;通过调节钢包底吹吹氩流量,保证较强烈搅拌钢水,增大有效反应界面积,促进钢渣间的反应,从而提高脱硫速率。

造白渣是LF精炼脱硫的重要环节,白渣形成的越早,LF还原精炼时间就越短,精炼脱硫效果就会越好[2]。

通过实验研究表明,在LF炉脱硫生产中,控制好炉渣氧化性、碱度、渣量和底吹氩条件、保证一定的精炼时间,其脱硫效率可达80-90%[3-4]。为了进一步验证这一理论,对梅钢耐候钢冶炼LF炉脱硫情况进行数据分析。

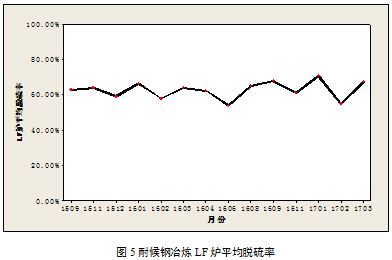

通过表1中氩站钢水硫含量及LF炉出站钢水硫含量数据计算绘制LF炉脱硫的脱硫率变化曲线图见图5.

由表1看出,工艺操作改变前后,LF精炼炉出站样硫含量能满足耐候钢冶炼硫含量要求,图5看出LF炉脱硫率能保持在60%左右,这也充分证明了LF精炼炉具有强脱硫能力。

2.4 新工艺操作控硫效果试验

为了能够充分发挥转炉、精炼炉的脱硫能力,开发了耐候钢深脱硫新工艺,目的能够低成本、且快速脱硫。转炉出钢混冲脱硫,LF精炼脱硫,分步脱硫控制要点如下:

(1)调整转炉出钢时钢水温度和石灰加入量,转炉出钢时保证较高的出钢温度(目标温度1660℃),出钢过程中加入脱硫石灰1000kg、改性剂500kg;出钢过程脱硫是在短时间的钢流强大的搅拌作用下所完成;出钢4-8分钟内需快速地加入合金、精炼渣、脱氧剂等,增加了钢水与加料的接触面积与接触时间。成渣速度快慢与否,直接影响脱硫速率的快慢,提高成渣速度,可以加快脱硫的速度和效率。低氧化性是获得高脱硫率的关键之一, 如在出钢前期未进行脱氧操作,即使生成了足够的顶渣,脱硫率仍然不高。因此,转炉出钢过程中保证钢水的预脱氧处理,以提高脱硫率。

(2)LF脱硫:LF炉的钢水先根据氩站试样决定是否进行补铝脱氧作业,然后加入渣料和铝渣脱氧剂,使得钢水达到脱硫条件,搅拌脱硫15分钟,测温取进站样,加热化渣,根据进站样或渣样再次补加渣料,加热15~25分钟,加热过程的强搅拌亦是脱硫需要的动力学条件,当温度达到目前要求时,钢水已完成脱硫目标要求,之后再进行合金化和取样出站作业。具体实施方式流程如下:

炉后出钢加料→LF钢水进站→(脱氧)渣料加入搅拌→测温取样→加热→测温取样→(渣料加入)→加热→合金化→出站。

在采用耐候钢冶炼新工艺条件下,现场跟踪,系统导出试样硫含量数据,分析计算硫含量,具体数据见表2.

表2 试样工序硫含量

熔炼号 | 出钢样 | 氩站样 | 出钢脱硫效率% | LF进站样 | 精炼一次脱硫效率 | LF出站样 |

A | 0.0572 | 0.0532 | 6.99% | 0.018 | 66.17% | 0.0088 |

B | 0.0574 | 0.0509 | 11.32% | 0.0082 | 83.89% | 0.0068 |

C | 0.0686 | 0.0581 | 15.31% | 0.0226 | 61.10% | 0.0079 |

D | 0.0666 | 0.0494 | 25.83% | 0.0094 | 80.97% | 0.008 |

E | 0.0595 | 0.0423 | 28.91% | 0.0149 | 64.78% | 0.004 |

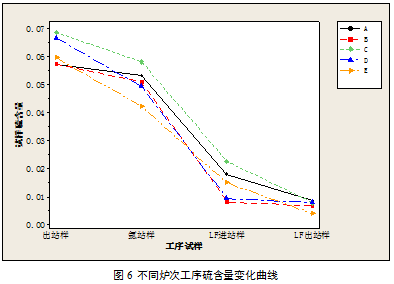

根据熔炼号A-E不同工序试样硫含量变化绘制炉次号各工序硫含量变化曲线,如图6所示。

从表2及图6中可以知道转炉出钢混冲脱硫率在20%左右,LF一次脱硫率在60%以上,LF炉出站样硫含量都低于0.01%,完全能够满足耐候钢硫上限0.0125%的制造标准。

耐候钢新工艺冶炼炉次F各工序渣样成分见表3.

表3 炉次F各工序渣样成分

熔炼号 | %CaO | %SiO2 | %Al2O3 | %MgO | %MnO | %S | R |

转炉终点 | 38.7 | 22.69 | 1.66 | 14.35 | 4.7 | 0.075 | 1.7 |

LF进站 | 54.52 | 8.57 | 26.95 | 5.93 | 0.073 | 2.01 | 6.4 |

LF出站 | 51.94 | 6.51 | 33.32 | 5.47 | 0.09 | 1.83 | 8.0 |

从表3中数据可以看出,耐候钢转炉钢渣碱度较低1.7,LF炉脱硫碱度6-8。

2.5 耐候钢冶炼新工艺操作效益计算

耐候钢工艺改进改进前后各项指标见表4.

表4 耐候钢工艺优化前后各项数据指标

时间 | 钢水总量/万吨 | 镁粉单耗kg/t钢 | 石灰粉单耗/kg/t钢 | LF电单耗/kw.h/t钢 | 带渣钢铁料消耗/kg/t钢 |

15年数据 | 11.8 | 0.39 | 1.7 | 24.03 | 1056.47 |

16年3月-17年2月 | 6.1 | 0.15 | 0.70 | 22.33 | 1053.67 |

从表4可以看出,耐候钢工艺路径优化前后脱硫镁粉单耗由0.39kg/吨钢下降到0.15kg/吨钢,脱硫石灰粉单耗由1.7kg/吨钢下降到0.7kg/吨钢,LF炉电单耗由24.03 kw.h/吨钢下降到22.33 kw.h/吨钢,带渣钢铁料消耗由1056.47kg/吨钢下降到1053.67kg/吨钢。

耐候钢冶炼新工艺从2016年4月开始现场施行,因此,效益计算时,统计2016年4-2017年3月梅钢二炼钢耐候钢冶炼产量6.1万吨;镁粉单价12元/kg,石灰粉单价0.6元/kg,钢水单价2元/kg,电耗单价0.7元/kwh.t。

经济效益=(降低镁粉单耗×镁粉价格+降低石灰粉电耗×石灰粉价格+降低钢铁料消耗×钢水单价+降低吨钢电耗×单耗单价)×钢水量

= [(0.39-0.15)×12 +(1.7-0.7)×0.6+(1056.47-1053.67)×2 +(24.03-22.33)×0.7] ×61000

=62.65万元

通过新工艺优化,不但解决梅钢内部多余渣铁渣钢回炉重炼重新利用的问题,变废为宝,二炼钢在16年3月至17年2月成功冶炼耐候钢6.1万吨的前提下节约生产成本62.56万元。

通过以上分析可以得出,耐候钢冶炼新工艺完全可行,即铁水硫含量<0.03%时,铁水只扒渣不脱硫,铁水硫含量≥0.03%时,铁水按目标值0.02%脱硫,转炉加渣钢渣铁代替部分废钢,转炉出钢混冲脱硫,LF炉脱硫工艺完全能够满足耐候钢冶炼,节约成本显著。

3 结语

(1)耐候钢冶炼转炉出钢混冲脱硫率达到20%左右,LF一次脱硫率达到60%以上,LF炉出站样硫含量都低于0.01%,完全能够满足耐候钢硫上限0.0125%的制造标准。

(2)耐候钢冶炼转炉钢渣碱度较低,其普通二元碱度在1.7左右,LF炉精炼渣碱度在6-8。

(3)耐候钢冶炼新工艺完全可行,即铁水硫含量<0.03%时,铁水只扒渣不脱硫,铁水硫含量≥0.03%时,铁水按目标值0.02%脱硫,转炉加渣钢渣铁代替部分废钢,转炉出钢混冲脱硫,LF炉脱硫工艺完全能够满足耐候钢冶炼,成功冶炼耐候钢6.1万吨节约生产成本62.56万元。

参考文献

[1] 吴勉华. 转炉炼钢500问. 北京:中国计量出版社, 1992年.

[2] 孟劲松,姜茂发,王德永,等.LF炉合成精炼渣成分优化[J].东北大学学报(自然科学版),2006,27(10): 1110-1113.

[3] 廖建云,王平.LF钢包脱硫工艺分析[J].四川冶金,1994,16(2):19-25.

[4] 蒙玉勇,虞大俊,马仁勇,LF精炼炉脱硫率探讨,[J].梅山科技,2015,6(37)37-40.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页