LF炉一键精炼模型的研究和应用

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

LF炉一键精炼模型的研究和应用孙小强 (河钢承钢自动化中心,河北承德 067002) 摘 要:LF精炼炉是炼钢生产的主要工序,生产中钢水温度控制、合金加入、底吹氩气控制的精度和准确性,直接…

LF炉一键精炼模型的研究和应用

孙小强

(河钢承钢自动化中心,河北承德 067002)

摘 要:LF精炼炉是炼钢生产的主要工序,生产中钢水温度控制、合金加入、底吹氩气控制的精度和准确性,直接影响钢水的质量和工序的顺行。现有的LF炉冶炼过程控制基本靠岗位工的经验。为了满足炼钢生产需要,提高自动化水平,减少人为因素造成的工艺设备事故,提高钢水成分的控制精度,提高产品质量,就要对LF炉的生产过程进行全自动控制,实现“一键精炼”。

关键字:一键精炼,自动控制,LF炉

1 精炼模型开发应用背景

在现代化的转炉、LF精炼炉、连铸生产流程中, LF精炼炉作为炼钢生产线上的关键环节,不仅是匹配连铸生产和炼钢生产的缓冲,而且还肩负着调整钢水成分、提高钢水温度的重要任务,它在精炼过程中对温度控制和成分的调整将直接影响连铸坯的质量和生产的顺行。国内大多数LF炉精炼过程的控制基本依靠操作工的经验,测温和取样的次数多,因而调节时间长,控制精度差,不利于钢质的稳定和成本的降低。同时,由于钢水精炼是一个高温物理化学反应过程,钢水的温度和成分变化是主要控制目标,但是目前的技术条件难以实现钢水温度和成分的连续测屋,依赖推测和事后测量,势必造成控制精度低,处理周期长,浪费能源的结果。

随着公司转型升级及产品的开发力度加大,对于品种开发过程中的先进操作固化和标准化成为稳定产品质量的先决条件,通过与先进企业对比,自动化程度的提升和自动炼钢的实施成为提升竞争力的主要因素。

现有的LF炉冶炼过程控制基本靠岗位工的经验。为了满足炼钢生产需要,提高自动化水平,减少人为因素造成的工艺设备事故,提高钢水成分的控制精度,提高产品质量,就要对LF炉的生产过程进行全自动控制,实现“一键精炼”。针对以上原因,我们开发了一套LF炉自动精炼模型,并进行了现场应用。

模型的应用可以提高自动化水平,实现一键精炼。适应标准化作业要求,便于实现标准化作业。自动生成报表,供管理人员进行成本分析。求解结果利用预设的人机界面呈现给工作人员进行了解,使生产过程更加完善。系统本身能够完成自主运行、跟踪,同时对操作阶段的行为、数据、表现等进行有效记录,从而能够让技术人员在参数、运行状态等方面的研究中获得参考。

2 模型设计思路和功能实现

由工艺人员根据现场生产情况,提供自动精炼模型开发的工艺需求。主要包括需要实现的各模型块的基础操作顺序,基础工艺参数、工艺控制要求,其中包括正常作业程序的原料及钢包要求,各钢种的正常作业程序;非正常作业程序对应的异常条件及对应的非作业程序,异常情况叠加的非正常作业程序的要求。

开发LF精炼模型程序,将工艺提供的操作步骤,控制参数、修正参数、自学习功能、模块分类及各模块衔接转换成执行程序并编程。对工艺流程进行研究分析,确定需设计的模块数量,各模块所涉及公式的制定,各公式中初始参数设置,初步完成分模块自动运行的程序设计,进一步分模块达到“一键精炼”的目的。

一键精炼系统,由二级模型软件和自动控制程序两个部分组成,用来完成整个LF精炼工序的全自动控制,最终实现一键式炼钢。其中二级模型软件包括自动升温模型、合金配加模型、全程吹氩模型、白渣自动精炼、报表自动生成等功能;自动控制程序实现了LF精炼炉设备的全自动控制功能,包括钢包车、炉盖、电极、合金配料、底吹氩气、喂丝机等设备的控制。为了达到全自动控制的目的,对部分无法进行自动控制的设备进行了改造,包括对喂丝机进行改造增加远程控制功能,增加钢包车行走限位等.

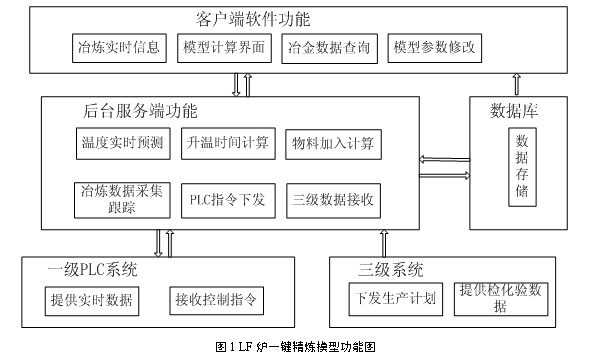

模型计算软件采用C#.NET编程,具有良好的人机交互界面,采用SQL数据库对所需的各种数据进行存储,与L3系统和检化验系统进行接口,能接受L3系统计划数据和检化验数据,实现炉次数据自动匹配;中间计算过程参数可根据需要自由调整。以达到较好的计算效果;程序具备自学习功能,可以利用已有的生产数据,自动优化计算模型,下图是模型实现的功能图。

二级模型主要功能有以下几种:

1) 自动升温模型。根据进站钢水温度、包况、冷料加入量、预处理周期、过程各阶段氩气使用量计算出温度补偿值,根据各钢种目标温度及变压器输出功率,在每炉处理开始前综合制定每一炉的升温计划,包含升温次数及升温档位选择。

2) 合金自动配加功能。设定基础合金计算公式,增加修订功能,主要修正值按:转炉终点氧、下渣量、钢种要求脱氧程度及造白渣对各成分的影响因素进行综合考虑,给出合金调整的指导量,通过自学习功能不断修正最终实现自动配合金。

3) 全程自动吹氩功能。按照一定的工艺流程,控制现场吹氩设备按照预定的模式进行氩气翻搅,自动调整氩气流量的大小。根据工艺需要,系统预置5个吹氩模式,工艺人员可以根据需要切换吹氩模式以适应不同的需求。

4) 自动白渣精炼功能。由工序工程师及岗位工程师设定各钢种的渣料配比、规定的加入时间及加入量进行渣料投入,实现各钢种造渣及白渣精炼的统一操作。

5) 自动生成报表。对于每一炉精炼钢水的周期、物料的加入时间、加入量,测温时间、氩气吹入量、大流量搅拌等的数据进行自动采集,生成报表,

模型还具有自学习功能,通过对生产过程中各种数据的采集分析,结合过程计算的数据,对计算公式进行自学习修正。能根据历史数据,自动修正计算公式,提高模型计算的准确性。

设备自动控制程序采用一级PLC程序编制,实现与原有设备控制方式的无缝结合。模型与一级PLC控制程序之间的接口,采用数据表的形式,进行模块化设计,便于程序的调试和模拟,分步实现一键精炼过程。

3 模型的实现和应用

实际应用中,岗位人员利用软件提供的操作界面,输入所需的各种参数,计算所需的各种控制参数,并发送到一级PLC中,由PLC完成最终的设备自动控制。 模型软件的主要操作界面分为:模型计算界面,炉次数据查询界面,冶金规范维护界面,料仓修改界面,计算系数维护界面,以及一级画面操作及显示部分。

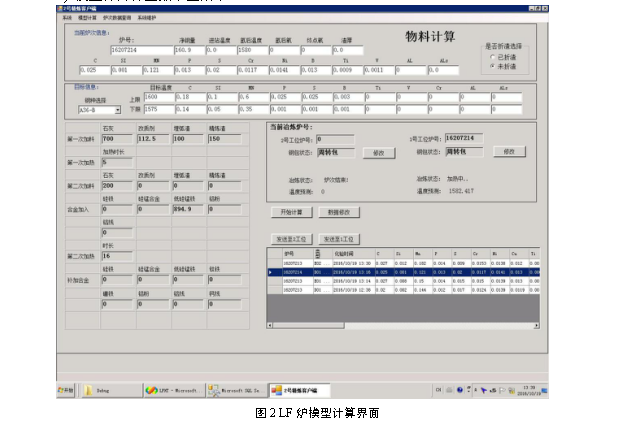

1) 模型计算界面如下图所示:

此界面的主要功能是:显示当前正在冶炼炉次的炉次数据,以及冶炼目标等信息。自动采集或者人工录入模型计算所需要的数据,并显示模型计算的结果;将计算结果发到PLC中。

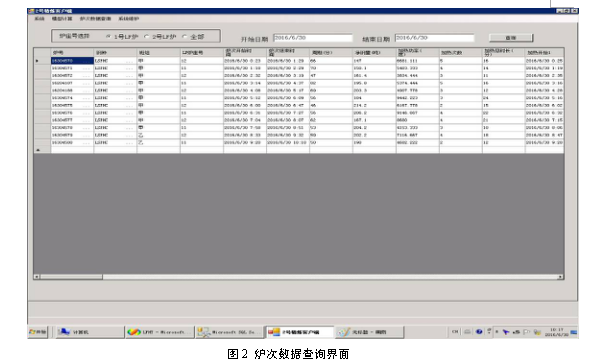

2) 炉次数据查询界面, 此界面功能主要是查询已完成炉次的炉次数据。输入开始日期和结束日期后,点击“查询”按钮,可以查询对应时间区间,以及对应LF炉的冶炼数据。

3) 冶金规范维护界面,此界面主要功能是对冶金规范进行增加,修改,删除等操作。界面下方列表框内显示的是已录入系统的冶金规范。

4) 料仓修改界面,此界面的主要功能是为了便于在更换物料料仓时对料仓对应情况进行修改,便于软件进行数据自动采集。

5) 计算系数维护界面,此界面的主要功能是提供对各种计算系数的修改接口,可以对模型的计算过程进行干预,达到最优计算效果。

6) 一级操作画面,此界面主要功能是控制现场设备按照流程进行动作,包括氩气自动调节、加热自动控制、加料自动、喂丝自动等模块。

通过

4 结束语

该模型软件投入使用后运行稳定,初步实现了部分钢种的一键精炼,提高了自动化水平,缩短了冶炼周期,降低了原材料消耗,降低了操作人员劳动强度。但是使用过程中还存在不少需要改进的地方,如提模型计算的准确度以及自学习的效率还需要进一步提高,还需要进一步适应多样化生产的需求等,都需要在实际应用中不断总结改进。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页