副枪炼钢技术在120t转炉中的应用

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

副枪炼钢技术在120t转炉中的应用刘志远 栾文林 王重君 刘晓娟 朱斐斐 河北钢铁集团唐钢中厚板公司 河北 唐山 063000摘 要:河钢唐钢中厚板公司采用了国内先进的副枪炼钢技术,通过副…

副枪炼钢技术在120t转炉中的应用

刘志远 栾文林 王重君 刘晓娟 朱斐斐

河北钢铁集团唐钢中厚板公司 河北 唐山 063000

摘 要:河钢唐钢中厚板公司采用了国内先进的副枪炼钢技术,通过副枪的成功应用,有效的减少倒炉时间,提高了生产节奏,而且达到了降本增效的目的,最终钢水质量得以大幅提高。

关键词:副枪 自动炼钢 转炉

Application of sublance technology for the 120t-Converter

Liuzhiyuan Luanwenlin Wangchongjun Liuxiaojuan Zhufeifei

(Tang Gang Group Heavy Plate Iron & Steel Co., Ltd, Hebei Tangshan, 063000, China)

Abstract:An advanced sublance technology is applied in 120t-converter in heavy plate of tangsteel, which could improve production efficiency based on the time of steel liquid transferring, and the quality of product is improved also.

Key words: Sublance technology; auto making; converter

随着转炉炼钢自动化程度的日益提高,采用副枪来探测熔池,已成为获得炼钢过程中熔池内信息变化的最主要手段。计算机系统控制模型的运用提高了炼钢的控制水平,为了实现高命中率下的严格的终点值控制,避免二次吹炼,采用副枪系统和SDM静态和动态控制模型,将有助于满足政府对污染物排放越来越严格的限制要求,并为操作人员提供一种更为安全舒适的工作环境。唐钢中厚板公司120吨转炉工程于2016年3月开始投产运行,该工程主要工艺路线如下:铁水预处理-120吨转炉副枪系统-LF精炼-RH精炼-板坯连铸机(异形坯连铸机)。

1 转炉副枪系统

1.1 副枪设备

副枪系统为横移测量方式,副枪枪体采用水冷却方式。系统主要由副枪本体设备的平移装置、升降装置、冷却水和压缩空气以及氮气供给装置、副枪探头自动装卸及收集装置、副枪的密封帽及刮渣器装置、副枪数据分析系统组成。副枪主要完成三个主要动作:副枪的升降、副枪的平移、探头的自动装卸。

副枪基本参数:

(1)副枪装置工作型式:横移式;

(2)探头装卸及回收:自动;

(3)测量:可在吹炼中测量,也可在停吹后进行测量;

(4)副枪定位精度:垂直精度为±10毫米,水平精度为±10毫米;

(5)副枪中心距氧枪中心 900mm。

(6)周期时间:副枪刮渣时,T1≤115秒;副枪不刮渣时,T1≤110秒;

(7)探头插入深度:700mm。

(8)探头箱弹仓数:5个(每个仓可存放27支探头)

1.2 副枪探头

(1)TSC:测温、取样、定碳。在吹氧85%时,测出熔池温度和钢液凝固温度,通过凝固温度和钢水碳含量的关系求出碳含量。

(2)TSO:测温、取样、定氧。在吹炼终点时.测出钢液终点温度和氧活度,通过碳一氧平衡关系计算出终点碳含量。在进行TSO测量时,探头通过钢液/渣的界面时,温度和氧活度产生跃变,系统快速计算出熔池钢水液位高度。

1.3 炼钢自动化系统

基础自动化由电气、仪表控制系统和操作站组成,主要功能是对转炉操作过程进行控制,实行人机对话,对生产过程进行顺序控制,完成炼钢数据采集。并完成与其它系统的数据通讯。

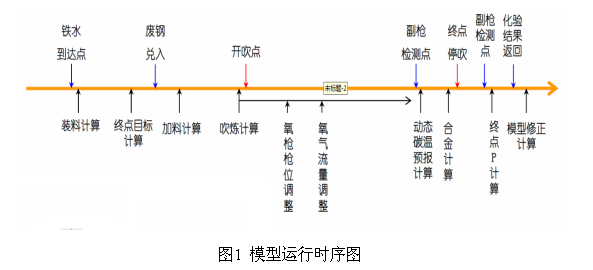

模型控制计算机系统以多个高性能服务器为核心,分别完成铁水脱硫、转炉炼钢、钢包精炼炉和连铸等区域的生产控制。其中炼钢模型控制计算机通常称之为炼钢二级机。

2、自动炼钢工艺控制系统

2.1 静态模型控制

静态控制过程是由静态控制模型实现的,静态模型主要包括出钢温度计算。铁水、目标温度计算模型、热平衡计算模型(含主原料计算)、熔剂计算模型。模型的计算机理主要是基于熔池内各种元素的化学反应和由此带来的物料平衡和热平衡。铁水重量、铁水温度和成分、废钢量、钢水量、终点温度、熔剂加入量、渣量和供氧量等作为物料平衡和热平衡的主要项。转炉工艺模型的参数在自动炼钢系统中由冶炼工程师在系统维护画面中监视并且可以调整。[1]

2.2 动态模型控制

动态控制过程是由动态控制模型实现的,动态模型的依据是转炉内冶炼末期的信息,根据计算结果需要加入的冷却剂和供氧量,跟踪完成吹炼工艺过程。

在转炉炼钢吹炼过程的后期,副枪启动第一次测量。动态控制模型根据副枪的TSC探头测量结果或测量原始数据计算出动态阶段需要的末期吹氧量和冷却剂加入量,同时根据该钢种冶炼标准确定的吹炼终点目标范围启动动态校正吹炼过程,并根据动态控制阶段的实际吹氧量及冷却剂实际加入量,按氧步实时预测钢水的碳含量和温度。当预测值进入吹炼终点目标范围内时,向一级控制系统发出提枪停吹指令。停吹结束,动态控制模型同步停止计算,动态校正过程完成。

2.3 测量过程中熔池中钢水的C含量

测量钢水中C含量采用钢液的快速结晶定碳法,其基本原理是基于铁碳相图(TSC探头,测温、取样、定C)。钢液一般为非纯金属,除Fe元素外,还有Mn、Si、P、S、O等元素,其结晶温度按下式计算:

T=1538-ΣΔt×Χ

式中,1538℃-纯铁的结晶温度;

Δt—纯铁中某元素含量增加1%时结晶温度的降低值,℃;

Χ—各元素在钢中的百分含量,%;

T—结晶温度,℃;

钢水中主要是C含量变化大,通过测定钢液的结晶温度可直接计算钢液中的C含量。C含量与温度呈线性关系,即C(%)=ƒ(t),以实现终点C、温度双命中。

2.4 测量吹炼终点熔池中钢水的O含量和C含量

终点钢水中的[O]主要取决于钢液的氧电势(MV)和温度(t),即O(×10-6)= ƒ(t,MV),通过用TSO探头,测出终点钢液的氧电势和温度,即可计算出钢液中的氧含量。根据碳-氧活度关系计算出钢水的实际碳含量。

3、工艺技术管理完善

副枪自动炼钢是一个复杂的系统工程,是以计算机模型控制为核心,对冶炼全过程的参数计算和优化。用计算机控制转炉炼钢,对基础自动化准确控制、各种过程数据检测准确可靠、原材料达到精料标准均有较高要求。

3.1 完善数据采集系统

为了满足副枪自动炼钢工艺管理需要,强化和完善了数据采集管理,建立了生产和检化验数据自动采集、传送的数据自动化管理系统,实现了数据共享。

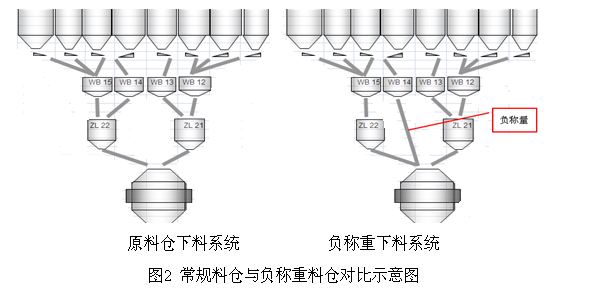

3.2 加强计量管理

副枪自动炼钢要求对铁水、废钢、副原料、铁合金、钢水等的重量进行准确称量。为达到称量精度要求,进行了炼钢系统全面的校称工作,称量精度达到≤0.5%。同时对部分料仓进行改造,称量方式改为减量控制方式,如图2所示。通过以上优化措施的实施,实现冷却剂连续精准投料,控制下料速度,解决吹炼前期大批量加料及吹炼中后期匀速小批量加料问题。实现冶炼过程平稳并保证烟气分析的精度。

采用电磁振动给料机实现实时称重,便于确认下料速度,下料累计值较目标加入了相差<300kg时降低加料速度,下料累积误差<50kg。

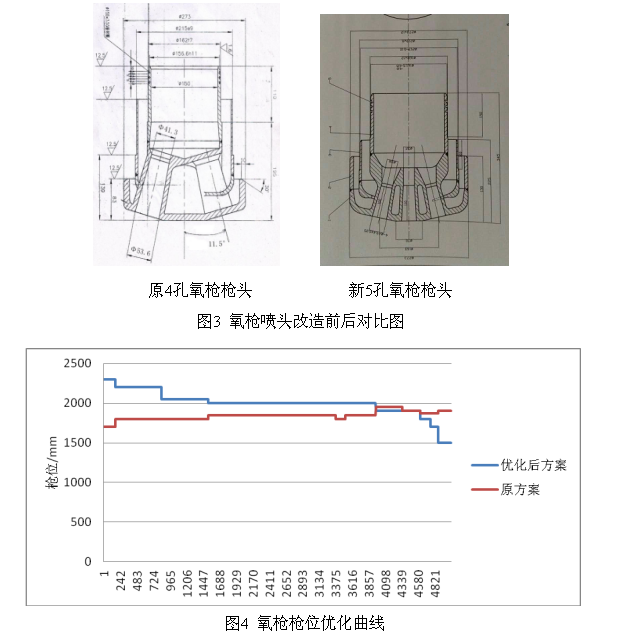

3.3 氧枪枪位和氧流量的精确控制

为实现氧枪枪位和氧流量的准确控制,对氧枪控制编码器进行改造,由原来的增量型编码器改为绝对值编码器,控制程序增加了枪位动态校正功能,控制精度达到了±50mm;对氧气流量孔板进行重新计算校核标定和更换,实现了氧气流量等的准确计量控制。

根据唐钢中厚板公司现场实际条件,优化现有4孔氧枪,使用新5孔氧枪进行试验,如图3所示。终点渣FeO含量为16.44%,相比改进前降低1.0%。同时优化氧枪枪位,如图4所示。

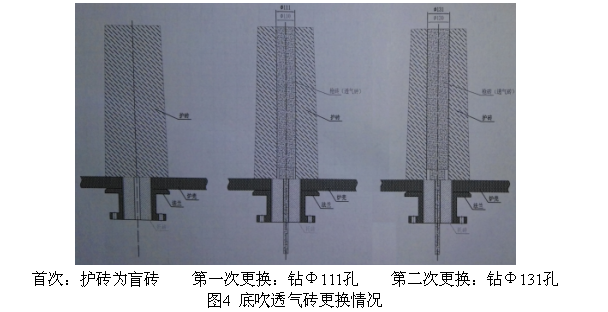

3.4 改进底吹系统

冶炼低碳和超低碳钢采用增大后期供氧量和大气量底吹后搅工艺,有利于脱碳,脱磷,脱硫。转炉复吹系统,使用底吹透气砖快换技术,在底吹效果不好时进行更换,满足自动炼钢对底吹的要求,如图4所示,同时建立按氧步控制调节的动态复吹供气模式和不同钢种工艺的底吹后搅模式,发挥复吹效果。

3.5 加强原材料管理

加强了铁水、石灰等原材料的取样检验分析,建立了严格的检验管理制度。对废钢实行分类管理,按比例搭配使用。

4、自动炼钢实施效果

模型根据不同的铁水成分、温度情况、废钢的分类重量和转炉终点的要求,精确计算出需要加入的各种溶剂的重量,计算过程依据的是物料平衡和热平衡,在准确命中终点碳温窗口的前提下,各种物料的加入量得到了科学合理的优化,彻底改变了根据经验人工确定物料加入量的盲目性,使原材料和能源得到了最经济的使用。同时,按模型炼钢使炼钢过程中人为干扰的因素降到最低,只要原材料稳定,吹炼过程就稳定,使转炉吹炼过程趋于模式化。

4.1 提高冶炼效率,改善冶炼效果

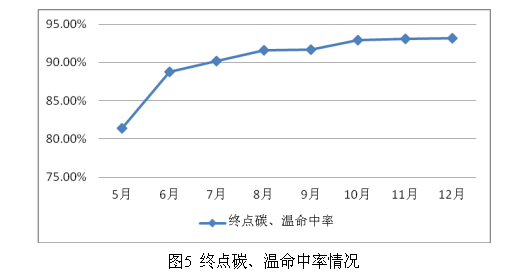

副枪自动炼钢静态和动态模型可以提高冶炼效率,在不停吹的情况下,副枪过程(TSC)测量出钢水温度、碳含量,根据其测量结果,启动动态计算,计算出还需吹炼的氧量和冷却剂加入量,这不但提高了生产效率,更重要的是终点命中率不断提高。图5为唐钢中厚板公司副枪使用后终点碳、温度命中率情况。

4.2 缩短冶炼周期,提高生产效率

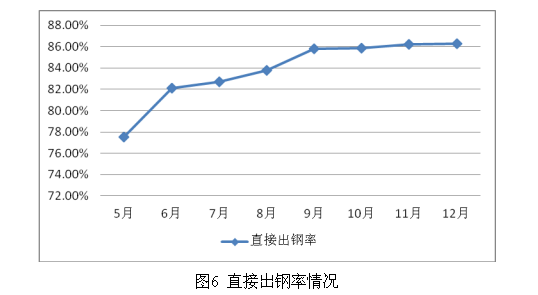

副枪可以实现转炉吹炼过程中不用停吹倒炉而进行自动取样测温,终点控制精度高,吹炼终点一次命中率高,后吹率低,大大缩短了冶炼周期。直接出钢率情况如图6所示。

4.3 改善工作条件

没有配备副枪的转炉在吹炼终点需要倒炉,进行人工测温取样,工人要忍受高温和冒着喷溅的危险到转炉炉口附近操作,对工人的健康和安全造成很大威胁。采用转炉计算机自动炼钢工艺后,副枪在吹炼过程中自动取样测温,不必倒炉,使工人从危险的人工操作中解脱出来。同时,转炉终点碳温一次命中率提高,使出钢过程合金收得率保持稳定,钢水成分一次命中率也随之提高,人工补加合金调整成分的情况越来越少.工人的劳动强度进一步减轻。实现转炉计算机自动炼钢后,转炉附近的高温区域人的活动明显减少,地面上没有测温枪、样勺、铁锹等工具的堆放和残钢渣的痕迹,现场环境可以保持得很整洁。工人有更多的机会考虑转炉生产的操作数据和技艺,整体素质正在从体力型向技术智能型转变。[2]

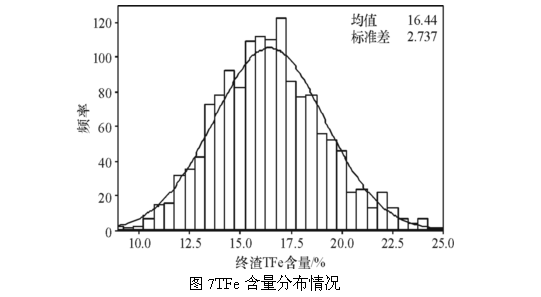

4.4 降低终渣TFe含量

综合考虑钢种对碳、磷、出钢氧值的要求,按尽可能地降低终渣中TFe含量的原则来设置拉碳时间及拉碳枪位。目前终点碳含量≥0.08%的钢种,模型判断熔池温度达到出钢要求,计算碳含量不超过内控上限发出抬枪指令。其终渣TFe平均含量16.44%。图7为TFe含量分布情况。

4.5效益测算

采用副枪和SDM静态和动态控制模型后,降低渣中氧化铁3%,钢铁料消耗降低2-3Kg/t,成本降低2.2-3.2元/吨。不倒炉降低温度损失10℃左右,节省精炼电耗4元/吨左右。氧耗降低1Nm3/吨左右,成本降低0.48元/吨左右。降低终点氧位200PPm,降低合金成本降低1.2元/吨。副枪可检测钢水液面高度,提高氧枪枪位的控制精度,减少喷溅的发生,增效2.21元/t钢。应用副枪自动炼钢后,河钢唐钢中厚板公司取得了显著的经济效益,吨钢增效10.09-11.09元。

5、结论

(1)计算机模型、操作模式等方面满足计算机炼钢工艺的客观要求,成功实现了转炉计算机自动炼钢。

(2)自动炼钢的实现,在降低钢铁料消耗、降低合金消耗、提高生产效率、改善工作环境等方面效果显著。

(3)自动炼钢工艺还处于起步阶段,在模型参数的优化、生产数据的可靠性方面还要继续做大量的工作。

参考文献

[1] 石艳,黄亚纯,曾维友,等. 转炉炼钢动态控制模型研究与工程应用[J].矿业工程,2014,34(7):88-89.

[2] 达涅利康力斯公司. 达涅利康力斯副枪系统的应用[J].钢铁,20014,39(11):31-32.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页