汉钢公司保护浇注技术的应用实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

汉钢公司保护浇注技术的应用实践段少平 赵志雄(陕钢集团汉中钢铁有限责任公司,汉中 724200)摘 要:本文主要介绍陕钢集团汉中钢铁有限责任公司(以下简称“汉钢公司”)保护浇注应用实践…

汉钢公司保护浇注技术的应用实践

段少平 赵志雄

(陕钢集团汉中钢铁有限责任公司,汉中 724200)

摘 要:本文主要介绍陕钢集团汉中钢铁有限责任公司(以下简称“汉钢公司”)保护浇注应用实践,阐述了汉钢公司通过调整侵入式水口的外形尺寸、水口密封效果、侵入式水口的侵入深度和人员操作等措施提高保护浇注的使用效果,从而改善钢坯的表面和内部质量。

关键词:保护;氧化;密封;水口;保护渣

1 前言

汉钢公司目前有2台八机八流R10m方坯连铸机,主要生产普碳钢、低合金钢及高碳钢、焊丝钢等各种断面的小方坯和矩形坯。自汉钢公司使用保护浇注以来,侵入式水口寿命低、水口密封效果差、结晶器液面波动大、连铸坯表面质量差、缩孔、疏松等问题,严重影响保护浇注技术的推进工作和高碳钢、焊丝钢等钢种的开发,给公司造成巨大经济损失;为此汉钢公司主要从侵入式水口的外形尺寸、密封效果、侵入式水口的侵入深度和人员操作等方面改进。

2 保护浇注应用的意义:

随着工业技术的不断进步,人们对钢材的也日益提高,通过各种炉外精炼的手段从而去除钢水中的夹杂物和气体;但精炼后的钢水成分、温度都合格的洁净钢液,连铸在浇注的过程中:从钢包到中间包再到结晶器,与空气、耐火材料和熔渣相互接触,仍发生物理化学变化,钢液会被二次污染钢液会被二次氧化而再次污染,使精炼前功尽弃;

3 现状及存在问题:

3.1 汉钢公司保护浇注的现状:

(1)钢包至中间包注流的保护:

大包长水口保护:①为了防止钢包到中间包的钢流与空气接触,采用带吹氩沟槽的铝碳质钢包长水口,使钢包长水口与下水口呈啮合连接,在连接处吹入氩气,耐火套管的下部伸入中间包的钢液中,使钢包到中间包的注流全部密封。

②在钢包下水口与钢包长水口之间,放置纤维密封圈,通过机械手调整二者之间的压力;

(2)中间包至结晶器注流的保护:采用浸入式水口浇注,浸入式水口插入结晶器钢水液面以下,在浇注过程中,为防止空气被吸入,在中间包上水口与浸入式水口之间镶嵌纤维密封垫;特种钢生产时在上水口下表面上制作氩封环,氩气通过氩气孔通入氩封环,氩气在钢流周围形成环形氩气环,防止空气进入,防止空气吸入钢流二次氧化。

(3)结晶器液面的保护:结晶器液面的保护主要是保护渣。保护渣的主要作用:覆盖在钢水的液面,使钢水与空气完全隔离,防止钢水二次氧化;绝热保温防止散热;吸收溶解从钢水中上浮的夹杂物;结晶器壁与凝固壳之间有一层渣膜起润滑作用,减少拉坯阻力,从而可以防止凝壳与结晶器壁的粘结;充填坯壳与结晶器之间的气隙,改善结晶器传热。

4 工艺过程的优化:

汉钢公司在保护浇注使用初期,保护浇注密封效果差,开浇第一炉高熔点的Al2O3化合物造中间包成水口絮流,严重者造成生产中断事故;中间包、结晶器液面波动大,卷渣、结晶器溢漏频繁;浸入式水口插入深度不合理,钢水股流对结晶器液面冲击大,不利于夹杂物的上浮;

4.1 开浇炉次的保护浇注:

汉钢公司在开发品种钢期间,使用铝线脱氧较为频繁,开浇第一炉中间包内部充满空气,与钢水中氧反应生成Al2O3,造成口絮流堵死,导致生产中断事故。

为了提高开浇炉次保护浇注效果:(1)中间包开浇前将包盖与中间包本体用石棉密封;(2)大包开浇前提前10min中间包内充入氩气,形成氩气氛围,减少钢水和空气的接触;(3)钢包开浇后迅速将钢包降低至最低位,并且将钢包滑板全部打开,使钢水湮没大包长水口下部100-150mm的深度,减少大包注流和空气的接触时间。

经过以上的调整,品种钢开浇成功率提高了35%.

4.2 提高钢包、中间包注流的密封效果

大包长水口、浸入式水口隔绝钢水与空气的接触,杜绝钢水的二次氧化,大包长水口、浸入式水口内径普遍较钢水注流偏大,若水口安装偏斜、密封垫挤压变形、水口碗部粘钢等一系列问题将严重影响保护浇注的密封效果,钢包水口与大包长水口、中间包上水口与浸入式水口之间形成压力差,高速流动的注流犹如压力泵一般将空气从密封效果较差部位吸入钢水液面,形成钢水的严重氧化。

(1)大包注流的保护

① 开浇第一炉迅速提高钢水注流,减少钢包注流与空气的接触时间;正常炉次长水口在安装将中间包液面稍低于长水口下口,这样开浇后长水口内部空气可以从下口排出,避免空气在钢水液面下端上窜事故;

② 大包长水口在安装时,保证一次安装成功,避免多次调整、偏斜挤压密封垫,影响密封效果;

③ 逐炉更换大包长水口密封垫,多数连铸机为防止大包水口粘钢,采用氧气清洗碗部残钢,该方法容易将水口碗部烧坏,汉钢钢水在碗部使用密封垫,并每炉下线后更换在清理残钢同时又保证该处的完整;

(2)中间包注流的密封

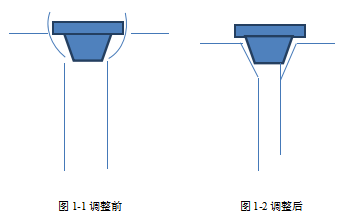

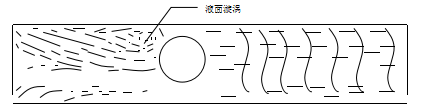

① 浸入式水口碗部形状的调整:连铸浸入式水口上端为椭圆形,而快换水口为锥形,二者在配合使用过程中空隙较大、密封效果差,并且钢水在快速流动过程中会吸入大量空气从而造成部分钢水的二次氧化(下图1-1);

为提高保护浇注的使用效果,决定将浸入式水口上端改为锥形,与快坏水口下端吻合,提高密封效果(下图1-2);

② 浸入式水口内径尺寸调整:连铸快换水口最大型号为φ18mm,浸入式水口内径为28mm,内径尺寸偏差较大,二者之间密封稍有间隙,高速流体的钢水迅速充入钢水注流和浸入式水口之间;适当降低浸入式水口的内径,从而减少钢水在高速流动过程中吸入空气,降低钢水的二次氧化;

③ 调整浸入式水口的插入深度:

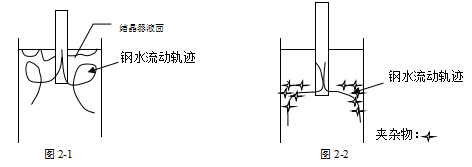

浸入式水口插入深度过浅,钢水流股容易搅拌钢水液面,造成卷渣事故(图2-1),浸入式水口插入过深夹杂物沿钢水流动轨迹浸入凝固钢坯,不利于结晶器保护渣吸收钢水内的夹杂物(图2-2)

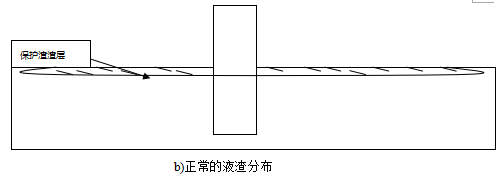

另外,结晶器内液面的稳定是保证保护渣在结晶器内均匀熔化和获得均匀液渣层厚度的先决条件,从而使结晶器壁与坯壳之间渣膜均匀,以保证其均匀传热,这样方能获得高质量的铸坯。结晶器内液面波动大时,不仅铸坯表面和皮下产生大量缺陷,而且可能造成漏钢事故。

④ 中间包水口对中问题:水口不对中,必然使结晶器钢液流股产生偏流,引起结晶液面大翻,使铸坯表面和皮下产生大量夹渣和结晶器内坯壳不均匀,严重时可能引起漏钢事故发生。所以水口对中问题应给予充分注意,否则,难以得到高质量的铸坯。

4.3 保护渣操作控制:

保护渣的作用:绝热保温、防止二次氧化、吸收夹杂物、润滑和改善传热;要发挥保护渣5个方面功能,就必须使添加到结晶器渣粉形成“三层结构”。要形成“三层结构”关键是要控制保护渣粉的熔化速度,也就是说,加入到钢液面的渣粉不要一下子都熔化成液体,而是逐步熔化。为此,保护渣的正确操作在保护浇注的使用起到关键作用。

(1)“黑”渣操作

所谓“黑”渣操作,就是连续地加入足够的保护渣到结晶器内的钢液面上,以保持保护渣表面总是呈黑色,一般熔融层厚度在8-15mm,粉渣层厚度在30mm-50mm,不宜经常搅拌保护渣层,这样作只会使粉渣层与熔渣层混合,对保温和化渣都不利。

(2)开浇的保护渣操作

连铸刚开浇时,结晶器内钢液面裸露,散热比较快。加入保护渣后,又要吸收大量的热量,钢液面可能结壳这时要用渣棍轻轻将渣面搅动,探明没有结壳时,即可以按正常方式加入保护渣。或使用专用的开浇保护渣(发热型)。注意钢水淹没侧孔时保护渣方可加入。

(3)“卷渣”和粘连的处理:

一是液面波动比较大,当液面下降时,靠结晶器壁处会出现渣条,渣条一般向结晶器中心倒,如果操作工来不及将渣条捞出来,液面又很快升起,就有可能将渣条卷入,使坯壳表面不均匀冷却,有漏钢的危险;

二是保护渣熔融厚度过厚,靠近结晶器的壁处熔渣很快凝固,集中了比较厚的固体层,较厚的固渣层粘在铸坯表面上,影响铸坯质量或减慢传热速度,影响坯壳厚度,亦会有漏钢的危险。

出现粘连漏钢同保护渣质量和操作有关系,也就是说保护渣在某一时刻润滑不好,坯壳受到拉坯和振动的作用,已形成裂口,钢水直接接触到结晶器铜板上,又形成新的坯壳。这样往复运行,就很易出现漏钢,当出现粘连时,应立刻采取降低拉速的措施,由于拉速降低可使坯壳的厚度增加。这是防止粘连漏钢的有效措施。如果多次出现粘连现象,就应检查保护渣的熔化特性,是否保护渣粘度过大,润滑不好而产生粘连。

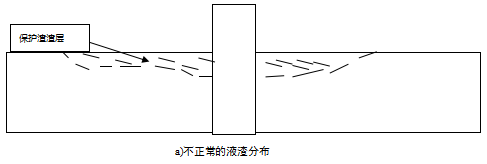

(4)控制结晶器钢液面的稳定,避免渣条的形成。液面波动过大,会造成液渣流入通道堵塞,润滑不良导致粘接漏钢。对保护渣要求足够的消耗量、稳定及足够的液渣层厚度、良好的溶解及吸附夹杂物的能力,并在吸附夹杂物以后,仍能保持稳定的使用性能。

5 结束语:

通过使用优化保护浇注工艺后,铸坯表面和内部质量有了较大程度的提高,抽查连铸坯低倍样中心疏松、角部裂纹、中间裂纹等缺陷明显减少;铸坯表面质量也有了明显改善,主要表现在振痕、脱方、纵向凹陷有了较大的减少。

参考文献

[1] 蔡凯科.连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[2] 史宸兴,1998.实用方坯连铸技术.北京:冶金出版社,

[3] 史学红.连续铸钢生产[M]. 北京:冶金工业出版社,2008

[4] 朱立光,王硕明,张彩军,等.现代连铸工艺与实践[M].河北:河北科学技术出版社,2000.

[5] 崔忠林,2005.(6):8-9.小方坯连铸保护浇注工艺的推广应用.连铸

[6] 杨君胜.小方坯保护浇注及对铸坯质量的影响.山东冶金,2000,(3):47-49

[7] 郑沛然.连续铸钢工业与设备[M]. 北京:冶金工业出版社,1991

- 上一篇:热风炉热风出口跑风难题的攻克 下一篇:新日铁住金公司开发预制块自制技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页