电弧炉炼钢智能化技术的发展

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

电弧炉炼钢智能化技术的发展朱 荣,2 魏光升1,2 刘润藻1,2(1.北京科技大学 冶金与生态工程学院,北京…

电弧炉炼钢智能化技术的发展

朱 荣,2 魏光升1,2 刘润藻1,2

(1.北京科技大学 冶金与生态工程学院,北京 100083; 2.高端金属材料特种熔炼与制备北京市重点实验室,北京 100083)

摘 要:从智能化技术在电弧炉炼钢领域的应用出发,介绍并分析了近年来电弧炉炼钢在智能供电、炉况实时监控、冶炼过程整体优化等领域发展情况。结合国内外研究现状,指出智能化技术在电弧炉炼钢领域的作用将日益突出,更先进的监测手段和高可靠性整体优化控制方案及两者的有机结合将成为今后电弧炉智能化炼钢的发展趋势。

关键词:电弧炉;监测;控制;智能化

The Intelligent Technology Development in EAF Steelmaking

ZHU Rong1,2 WEI Guangsheng1,2 LIU Runzao1,2

(1. Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, china; 2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China)

Abstract: Based on the application of intelligent technology in EAF steelmaking, the paper analyzes the technology development in power supply, real time monitoring and the global optimization of steelmaking. According to the research status at home and abroad, It’s indicated that intellectualization will matter more in EAF steelmaking and more advanced monitoring means, more reliable global control system and their organic combination will be the important tendency of intelligent steelmaking by EAF.

Key words: EAF; monitoring; control; intellectualization

电弧炉炼钢作为现代钢铁工业的主要生产方式之一,使用先进的清洁能源—电能[1]。2013年电弧炉钢产量约占全球粗钢产量的30%(中国电弧炉钢产量仅为国内总钢产量的9%)。随着世界钢铁工业快速发展,电弧炉炼钢领域应用了一系列新技术、新工艺、新装备、新材料,开发并生产了许多新产品,使之实现了高效、低耗、智能化、清洁化生产。随着电弧炉炼钢原料的增加和人们对节能环保意识的日益重视,电弧炉钢产量将逐步增加[2]。

纵观近年来电弧炉炼钢技术的进展,可以发现,电弧炉炼钢在原有高效节能冶炼技术的基础上,以智能化炼钢和节能环保为中心,在超高功率供电、强化供能、智能化控制、节能降耗、绿色环保等方面取得了长足的进步,特别是在智能化控制领域开发了一系列先进的监测技术和控制模型,大大提高了电弧炉炼钢过程的自动化水平,促进了钢铁工业的发展。

基于电弧炉炼钢各环节智能冶炼技术,介绍并分析了近年来电弧炉智能化炼钢技术的发展情况。

1电弧炉智能化供电

供电操作是电弧炉炼钢过程主要的环节之一,同时,优化供电的关键在于电极的自动调节。为改善电极调节的响应速度和控制精度,确保电弧炉三相电流的平衡及电极连续稳定的调节,需要不断改进电弧炉电极调节系统,从而实现节能降耗、提高产量和质量的目标[3]。自动判定废钢熔清技术的开发进一步提高了电弧炉供电的智能化水平。

1.1 电极智能调节

优良的电弧炉电极智能化调节是保障生产顺利进行、缩短冶炼时间的关键[4]。目前国内外大部分关于电弧炉电极调节自适应控制的研究主要是将电弧炉主电路作为线性系统进行辨识和控制,然后采用线性系统的自适应方法进行研究[5]。分段线性化自适应控制的方法便是其中的一种,分段线性化自适应控制策略是将电弧炉电极调节系统由对非线性系统的控制转变成对分段线性化系统的控制,解决了三相电弧炉系统的自适应控制问题[6]。

随着智能控制原理的快速发展,研究人员广泛应用智能控制算法控制电弧炉电极的调节。针对电弧炉冶炼两个时期的复杂非线性、时变性等特征,研究人员分别采用神经网络和模糊控制与传统PID相结合的控制方法,使冶炼的各时期都能达到满意的控制效果[7]。美国North Star钢厂利用智能控制算法改善80 t电弧炉的电极控制系统,使得生产率提高10%~20%,电极消耗降低0.4~0.6 kg/t,电能消耗减少18~20kW·h/t[8]。国内舞阳钢铁公司100 t 电弧炉电极系统采用恒阻抗神经网络调节后,每炉供电时间缩短8 min,电能消耗减少60 kW·h/t,实际生产效果显著[9]。

1.2 自动判定废钢熔清技术

现代电弧炉炼钢一般按照预先设定的通电图表进行电力调整,冶炼过程须多次(如3次)装入废钢[10]。然而因装入废钢的性状(如尺寸、体积、重量、形状等)和熔化状况经常变化,按照预设通电图表操作并不能取得最佳供电熔化效果。特别在废钢追加时期和由熔化转向升温的熔清时期,多由操作人员根据经验操作。废钢追加过早或过晚,电能都得不到有效利用,生产效率降低,甚至会损坏炉内耐火材料;从熔化转向升温的熔清时期,电力供应由一般熔化期的通电图表变更为升温期的低电压大电流通电图表以提高钢液的升温加热效率,因此熔清期判断不准确,都会增加冶炼时间,降低生产效率。因此,废钢在电弧炉内熔化状态的准确把握对炼钢操作产生较大的影响。

此背景下,Daido Steel[11]开发了电弧炉自动判定废钢熔化的E-adjust(Electronic arc furnace-Automatic Dynamic Judgement System of Scrap MeltdownTiming)系统(图1)。主要利用电弧炉冶炼过程中发生的高次谐波电流(或高次谐波电压)和电弧炉发声两个要素判定炉内废钢熔化状态,进而进行自动化控制。

研究人员通过解析熔化过程中高次谐波随时间变化的相关数据和熔化末期电源频率偶数倍区域的发声规律,确定可作为判定标准的特定阈值,结合智能算法开发了熔清判定系统。实际生产中,熔清判定系统利用电流互感器测量的电流值变化进行演算处理获取高次谐波成分,利用噪声计测量的炉内噪声变化进行频率解析,然后利用系统的智能模块对电弧炉内废钢熔化状态进行判定。

Daido Steel收集大量E-adjust实际生产数据,并与传统人工判断化清的生产模式作对比,表1为引入化清系统前后1个月的操作参数对比情况。结果表明,电弧炉平均电耗降低了7.1kW·h/炉,操作时间减少了0.4min,引入E-adjust系统后因操作稳定而消除了用电的无效化,节省了电能并提高了电弧炉的生产效率。

表1 化清判定系统引入前后操作参数的对比

| 电力单耗 kW·h/CHT | 操作时间 /min |

系统引入前 | 370.1 | 46.7 |

系统引入后 | 363.0 | 46.3 |

改善效果 | 7.1 | 0.4 |

近年来,基于自适应技术、神经网络和模糊控制的电极自动调节模型逐渐引入国内电弧炉控制系统,实际生产效果显著。由于国内电弧炉炼钢广泛采用铁水热装技术,自动判定废钢熔清技术须进一步完善以适应不同废钢比的电弧炉炼钢过程,提高其可靠性。

2电弧炉炼钢炉况实时监控技术

电弧炉冶炼过程在高温下进行,冶炼环境恶劣,有许多参数在实际生产中是无法准确得到的。然而,随着科学技术的发展,国内外研究人员开发了一系列电弧炉冶炼过程的监测技术,为电弧炉炼钢过程的智能化控制奠定了基础。

2.1测温取样新技术

电弧炉炼钢过程中钢液的温度测量和取样一直是制约电弧炉电能消耗和生产效率的关键环节之一[12]。针对传统人工测温取样安全性差、成本高等问题,一系列自动化测温取样新技术得以开发并推广应用。

2.1.1 自动测温取样

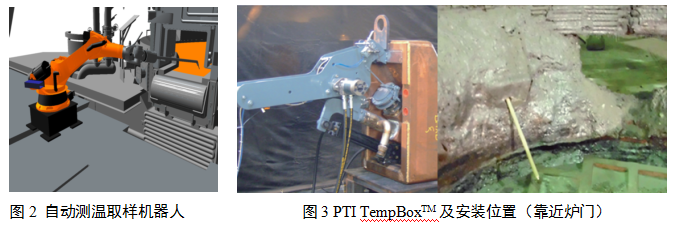

普遍使用的取样和测温方式是通过人工将取样器或热电偶从炉门插入钢水中来完成的。SIEMENS VAI公司设计的Simetal LiquiRob自动测温取样机器人(图2),外层涂有特殊防尘隔热纤维,具有6个自由度的运动、自动更换取样器和测温探头、检测无效测温探头等功能,可以通过人机界面全自动控制。与机械手取样相比,使用寿命更长,维修成本更低。自动取样测温机器人的使用改善工作环境,提高了测温取样的精度[13]。

美国PTI公司开发的PTI TempBoxTM自动测温取样系统(图3)穿过炉壁进入熔池测温取样。该装置的传动机构和冷却系统经过特殊的设计满足电弧炉冶炼的恶劣环境和工艺要求。由于PTI TempBoxTM的工作位置和特点,测温取样不受系统供电的限制,并且冶炼过程中炉门能够保持闭合,增加了炉膛内泡沫渣的停留时间和厚度,改善了炉内传热效率,从而降低了冶炼过程的能量消耗。

电弧炉冶炼过程中,由于炉渣状况难以控制,须清扫炉门等取样通道内的炉渣需以保证取样探头的正常工作。目前,国内大部分电弧炉炼钢企业仍采用传统的人工取样测温方式,先进的自动测温取样装置近年来开始引入到国内电弧炉实际生产。

2.1.2非接触式连续测温

电弧炉炼钢要求必须在任何规定的时间准确掌握温度—不仅是熔池表面温度,而且包括熔池内部温度[14]。传统电弧炉炼钢采用人工测温的方式,不但测温费用高、劳动强度大、安全性能差,而且需要停止供电,延长热停工时间,所以操作工一般仅在取样和出钢前测温。然而,钢液温度的实时准确监测能够对造泡沫渣、钢液脱磷、优化供电等相关工艺的优化操作起指导性作用[15]。鉴于电弧炉炼钢过程高温恶劣的冶炼环境,一直以来难以实现对钢液温度的连续性监测。

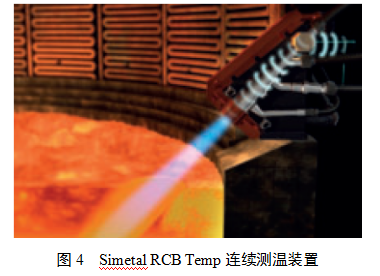

SIEMENS VAI开发了一套创新型方案——基于组合式超音速喷枪的非接触式连续钢液温度测量系统 Simetal RCB Temp。区别于传统的测温方法,Simetal RCB Temp能够在短时间内准确的测出钢液温度,准确地确定出钢时间,使电弧炉炼钢过程的通电时间和断电时间均为最佳。图4为Simetal RCB Temp测温装置示意图。

该装置包括组合式超音速喷枪和光学传感器两部分。超音速喷枪功能有:(1)向熔池喷射氧气使钢液脱碳;(2)测温时,喷入测温气体来代替氧气。光学传感器安装在喷枪下端,接收被测信号,然后该信号被放大并经过分析器进行处理,再经过相关算法模型,计算被测温度。Simetal RCB Temp测温系统能够在电弧炉通电和炉门关闭状态下准确测温。当钢水达到出钢温度时,电弧炉毫无延迟的断电、出钢。

Simetal RCB Temp实现了非接触钢液的连续测温,提高了电弧炉炼钢的生产能力。但该系统温测的可靠性和使用寿命须进一步验证和完善。

2.2泡沫渣监测控制技术

电弧炉炼钢过程的泡沫渣操作能够将钢液同空气隔离,覆盖电弧,减少辐射到炉壁、炉盖的热损失,高效地将电能转换为热能向熔池输送,提高加热效率,缩短冶炼周期。冶炼过程中造泡沫渣并保持是低消耗和高生产率电炉炼钢的关键。近年来,泡沫渣操作的相关监测控制技术得到研究和应用,效果良好[16-17]。

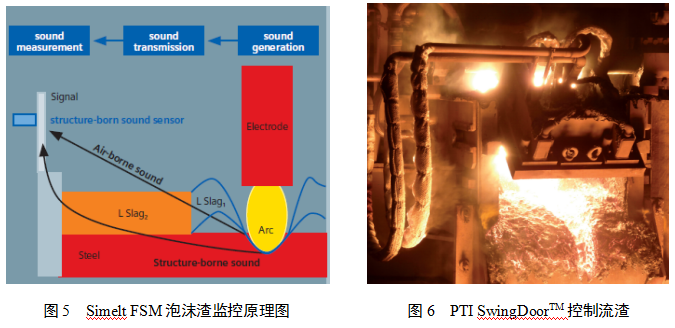

SIEMENS开发了Simelt FSM(Foaming Slag Manager)泡沫渣监控系统(图5)。针对泡沫渣的高度和分布对炉内声音传播的影响,Simelt FSM能够定性地测定炉内泡沫渣的存在状态。特殊设计的声音传感器安装在炉壁特定位置,采集炉内声音信号,信号分析系统根据采集的信号分析泡沫渣高度及分布状态。基于此,FSM系统能够自动调节电力供应和炉内各区域炭粉的输入,调节泡沫渣操作和稳定电弧以改善电弧炉能量供应,提高生产效率。

美国PTI公司开发的电弧炉炉门清扫和泡沫渣控制系统PTI SwingDoorTM(图6)减少了外界空气的进入,提高了炼钢过程的密封性。炉门上安装有集成氧枪系统,可代替炉门清扫机械手或炉门氧枪自动清扫炉门区域。该系统通过控制炉门的关闭代替炉体倾斜装置控制流渣,也可以控制炉内泡沫渣水平和存在时间,从而保证冶炼过程中炉膛内渣层的厚度,减少能源等额外消耗,提高电弧传热效率,改善能量利用效率。

目前,国内大部分钢厂仍采用人工方式控制泡沫渣的制作,部分钢厂采用了电弧炉炉门系统进行优化,能量利用效率明显提高。而由于电弧炉炼钢炉况的复杂性,基于炉内发声的泡沫渣监控系统的可靠性有待验证。

2.3烟气连续分析系统

现代电弧炉炼钢集高效、安全和环保于一体,对于炼钢过程烟气检测、控制和工艺优化的要求越来越高[18]。现代电弧炉烟气分析系统能够准确地测量烟气的温度、流量以及烟气中CO、CO2、H2、O2、H2O和CH4等成分。烟气分析系统利用采集的信息和自身的控制模型对冶炼过程分析、判断并控制。烟气的在线探测传感器一般安装在电弧炉第四孔处,须进行特殊的设计以适应第四孔苛刻的高温和烟尘环境,增加其可靠性和使用寿命[19]。

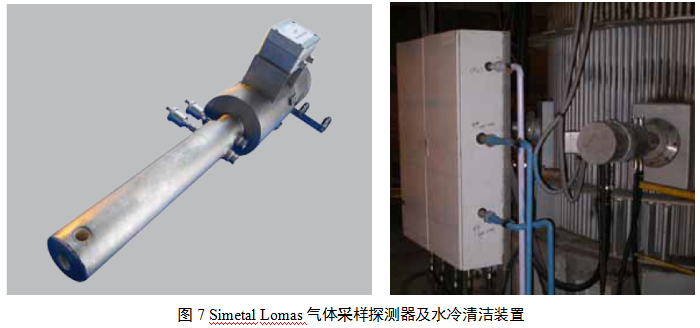

意大利TENOVA公司开发的EFSOP烟气分析系统包括耐高温的废气采样系统、带有专用仿真和控制软件及数据采样的控制计算机[20]。基于实时检测的排除烟气的成分和温度,该系统能够确定化学能源在炉内的利用率、碳氧间的不平衡程度、排除烟气系统有无爆炸危险和通风系统是否过分抽气等状况,同时可以实现氧气和燃气的动态输入控制,以便保证气体的充分燃烧。该系统利用红外气体高温计、压力探测器、流量传感器分别测量电弧炉排除烟气的温度、管道中气体的静态压力和烟气流速,并且能够根据烟气的流速计算采样点的碳势平衡。SIEMENS开发的Simetal Lomas烟气连续分析系统对气体采样探测器进行了特殊设计,安装有水冷装置和自动清洁装置(图7)。该系统配备两个气体采样探测器:两探测器能够自动循环切换,一探测器工作时,另一探测器清洁修正,从而保证冶炼过程烟气的连续测量分析。国内江苏淮钢采用美国Praxair公司开发的基于炉气分析的二次燃烧系统进行二次燃烧用氧控制,取得了明显的节能效果,吨钢电耗下降28kW•h,冶炼时间缩短7.5min[21]。

现代电弧炉炼钢同时利用烟气分析对炉内漏水情况进行监控,防止过多水分进入电弧炉引起爆炸,导致重大安全事故[22]。EFSOP烟气分析系统利用相关智能算法模型模块处理检测到的烟气成分信号,监控电弧炉内的水渗入量,同时利用实验和历史数据分析界定炉内水量等级,预报炉内漏水情况并采取自动处理措施避免造成伤害。

烟气分析系统在国内外电弧炉上已有广泛应用,效果良好。就目前实际应用情况而言,耐高温和粉尘的气体探测传感器需继续研究开发,以进一步降低使用成本、提高气体分析的准确性。

3 电弧炉冶炼过程优化控制

随电弧炉炼钢技术的发展,仅仅依靠操作者的经验来控制电弧炉生产已经严重制约现代电弧炉炼钢的生产节奏。通过数据信息的交流和过程优化控制,使电弧炉炼钢过程的成本控制、合理供能等环节最优化,降低成本,提高效率[23]。

3.1 成本控制优化系统

传统的电弧炉冶炼操作中,电弧炉技术指标受操作者熟练程度影响。现代计算机技术的发展,使利用计算机的记忆和计算功能优化电弧炉操作成为可能。北京科技大学研发的电弧炉冶炼过程控制成本优化系统通过对电弧炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相近的最优历史数据,然后根据最优炉次的冶炼工艺进行冶炼,以达到最优的冶炼效果[24-25]。该系统由北京科技大学开发已经在国内外电炉试运行。

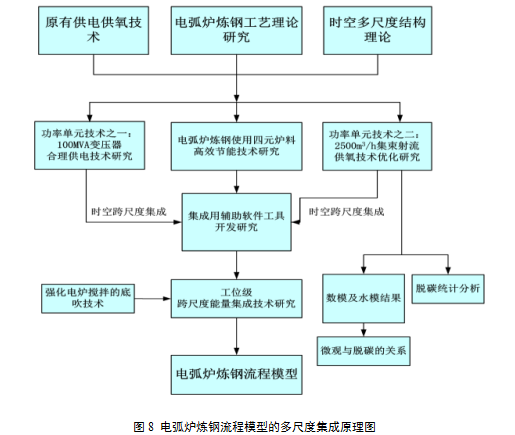

近年来,北京科技大学[26]采用时空多尺度结构理论对电弧炉炼钢过程进行研究,指出其物质转化过程中存在着微观尺度、介观尺度、单元操作尺度和工位尺度等多个时空尺度的结构(图8)。在充分吸收国内外钢铁企业现有过程控制模型的基础上,结合电弧炉成本控制模型与电弧炉炼钢流程专家指导模型,构建了一套包括电弧炉、精炼与连铸,实现成本监控、过程优化指导于一体的在线电弧炉炼钢流程模型的多尺度模型[27]。多尺度集成模型汇集了电弧炉炼钢成本控制模型与电弧炉炼钢流程的相关专家指导模型(包括钢水成分与温度预报、电弧炉终点预报与精炼过程合金优化等功能)。

开发的在线电弧炉炼钢流程多尺度模型已成功应用于新余新良特钢、衡阳钢管、马来西亚安裕钢铁、台湾易昇钢铁、西宁特钢、天津钢管等企业的电炉生产过程[28]。平均吨钢氧气消耗降低2Nm3,电耗降低2kW·h,金属料消耗下降10kg,吨钢成本降低30元以上,经济及社会效益显著。

3.2 电弧炉炼钢终点控制

电炉出钢时,钢液的温度及O、C、P等元素的含量对后续精炼和连铸生产环节有重要的影响。电炉炼钢钢液终点参数的精确预报和控制是降低生产成本、加快冶炼节奏的关键[29]。

早期研究者根据电弧炉炼钢物料平衡、能量平衡和各阶段化学反应建立机理模型,而由于电弧炉炼钢过程是高温、多相、快速的反应过程,复杂多变、条件苛刻,许多参数在实际生产中很难获取,机理模型预报的准确性难以得到保证[30]。近年来,随着智能算法的发展,研究人员将人工神经网络、支持向量机、遗传算法等智能算法引入电弧炉炼钢,开发了一系列终点预报模型并在实际应用中取得了良好的应用效果。袁平[31]等基于多类支持向量机算法建模,得到了电弧炉终点温度范围为±10℃、终点[C]范围为±0.05、终点[P]范围为±0.003时,终点命中率分别为93%、93%、87%的预测效果。姜静[32]等以安阳钢铁100t电弧炉为研究对象,基于BP神经网络建模,当终点温度范围为±8℃、±10℃时,预报命中率分别为91%、100%。何春来、董凯[33]等建立了基于烟气分析的电炉炼钢终点C控制模型,得到了较好的预报效果。

由于基于智能算法的“黑箱模型”过分依赖数据,缺乏生产工艺的指导,结合反应机理和智能算法的混合终点预报模型近年来逐渐被开发[34]。可以预见,在电弧炉炼钢终点控制领域,更有效的监测技术和高可靠性智能模型的研发及两者的有机结合将成为研究的热点。

3.3 冶炼过程整体智能控制

随着监测手段和计算机技术的发展,电弧炉炼钢智能化控制不再仅仅局限于某一环节的监测与控制,应从整体过程出发,将冶炼过程采集的信息与过程基本机理结合进行分析、决策及控制,追求电弧炉炼钢过程的整体最优化[36-37]。

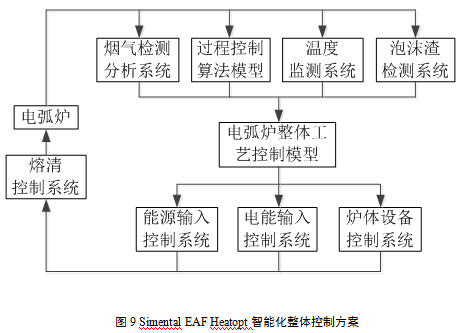

SIEMENS VAI开发了Simental EAF Heatopt(Holistic process control)整体控制方案(图8),对电弧炉炼钢过程实时整体控制,极大地改善了能源利用率、生产效率和生产过程的安全性[38]。该系统利用最新的检测技术和状态监测控制方案对电弧炉炼钢过程进行最优化控制。该方案集合了多种测量技术和信息分析处理系统,有电弧炉烟气成分分析系统(Simetal EAF Lomas)、烟气流量测量系统(Simetal EAF SAM)、非接触式连续测温技术(Simetal RCB Temp)、泡沫渣检测技术(Simetal FSD)、用于电极调节的熔清控制系统(Simetal CSM)、无渣出钢技术(Simetal SlagMon)等。利用这些技术能够对炼钢过程实时监测与控制。该电弧炉炼钢整体控制系统能够确保最大的生产效率、最佳的能量转换率以及最小的生产成本。

该系统在美国Virginia州SDI Roanok钢厂的实际应用中取得良好的效果:燃气和氧气消耗降低约15%,碳粉消耗降低约15%,生产效率提高3.6%,生产成本显著降低[38]。

电弧炉炼钢过程的整体智能控制依赖于各环节的智能化控制水平,其研究仍处于起步阶段。冶炼过程各监测手段和控制模型的不断优化将促进电弧炉炼钢整体智能控制的进一步发展。

4 结论与展望

日益突出的能源环境问题和人类不断提高的节能环保意识将促进电弧炉炼钢流程的进一步发展,日益上涨的人力成本和不断加快的冶炼节奏将对电弧炉智能化炼钢提出了更高的要求。可以预见,智能化技术在电弧炉炼钢领域的重要性将日益突出,更先进的监测手段和可靠的整体优化控制方案及两者的有机结合将成为今后电弧炉智能化炼钢的发展趋势。

参考文献

[1]傅 杰,柴毅忠,毛新平. 中国电炉炼钢问题[J]. 钢铁,2007(12):1-6.

[2]姜茂发,金成姬.国内外电炉炼钢技术现状与发展趋势[J].工业加热,2000(5):4-10.

[3]朱 荣,何春来,刘润藻,等.电弧炉炼钢装备技术的发展[J].中国冶金,2010(4):8-16.

[4]Sadeghian A, Lavers J D . Dynamic reconstruction of nonlinear characteristic in electric arc furnaces using adaptive neuro-fuzzy rule-based networks[J]. Applied Soft Computing, 2011, 11(1):1448-1456.

[5]魏 伟,王 敏,王 京,等.电弧炉电极调节系统的适应性控制[J].计算机仿真,2011,12:158-162.

[6]陈铭榕.电弧炉电极智能控制[J].电子技术与软件工程,2013,17:150.

[7]Li Lei, Mao Zhizhong. A direct adaptive controller for EAF electrode regulator system using neural networks[J]. Neurocomputing, 2012, 82(1):91-98.

[8]杨立波.钒铁冶炼三相交流电弧炉智能电极控制系统研究[D].广州:华南理工大学,2013.

[9]李艳伟.智能控制技术在电弧炉电极调节中的应用[D].天津:天津理工大学,2012.

[10]Janabi-Sharifi F, Jorjani G. An adaptive system for modelling and simulation of electrical arc furnaces[J]. Control Engineering Practice, 2009,17(10):1202-1219.

[11]肖英龙.炼钢电炉用自动判定废钢熔清技术的开发[R]. 世界金属导报,2014-06-24B03.

[12]Haidar Samet, Teymoor Ghanbari, Jafar Ghaisari. Maximizing the transferred power to electric arc furnace for having maximum production[J]. Energy, 2014, 72(1) :752-759.

[13]陈涛. 钢水快速测温仪的设计与应用[J]. 科技创新与应用,2012,22:44.

[14]José Manuel Mesa Fernández, Valeriano álvarez Cabal, Vicente Rodríguez Montequin, Joaquín Villanueva Balsera.Online estimation of electric arc furnace tap temperature by using fuzzy neural networks[J]. Engineering Applications of Artificial Intelligence, 2008, 21(7): 1001-1012.

[15] Porracin P,Onesti D, Grosso A,et al.泡沫渣的生成和交流电弧炉动态最优化控制[J].钢铁,2007(6):88-90.

[16]Sergey V Komarov, Mamoru Kuwabara, Masamichi Sano. Suppression of slag foaming by a sound wave[J]. Ultrasonics Sonochemistry, 2000, 7(4) :193-199.

[17]董 凯,朱 荣,刘文娟,等. 电弧炉炉气成分的影响因素[J]. 北京科技大学学报,2011,S1:77-82.

[18]董 凯.电弧炉炼钢炉气分析终点碳预报技术的研究[D].北京北京科技大学,2012.

[19]朱 斌.智能电弧炉炼钢技术[J].工业加热,2012(6):1-5.

[20]尹振江,朱 荣,王 畅,等. 电弧炉二次燃烧节能环保机理及工艺研究[J]. 工业加热, 2008(6):48-50.

[21]ANON E. Intelligent Arc Furnace Controllers [J]. MPT International,1998,22(1):116-117.

[22]Labar Hocine, Djeghader Yacine, Bounaya Kamel, et al. Improvement of electrical arc furnace operation with an appropriate model [J]. Energy, 2009, 34(9):1207-1214.

[23]王振宙,朱 荣,蒋金燕,等. 基于K-means聚类算法的电弧炉强化用氧的优化研究[J]. 北京科技大学学报,2007,S1:146-149.

[24]Erik Sandberg, Barry Lennox, Patrik Undvall. Scrap management by statistical evaluation of EAF process data [J]. Control Engineering Practice, 2007,15(9):1063-1075.

[25]郁 健,李士琦,朱 荣,等.电弧炉炼钢过程的跨尺度能量集成理论研究[J].北京科技大学学报,2010(9):1124-1130

[26]YANG Lingzhi, ZHU Rong, DONG Kai, et al. Study of Optimizing Combined-blowing in EAF Based on K-medoids Clustering Algorithm [J]. Advanced Materials Research, 2014, 881-883:1540-1544.

[27]杨凌志,王学义,王志东,等.基于收得率动态库的合金加料优化模型研究[J].北京科技大学学报,2014(S1):104-109.

[28]马 戎. 智能控制技术在炼钢电弧炉中的应用研究[D].西安:西北工业大学,2006.

[29]李京社,李士琦,季淑娟,等. 超高功率电弧炉炼钢工艺模型[J]. 钢铁,1995(3):16-22.

[30]YUAN Ping, MAO Zhi-zhong, WANG Fu-li. Endpoint Prediction of EAF Based on Multiple Support Vector Machines [J]. Journal of Iron and Steel Research, International, 2007,14(2): 20-24,29.

[31]姜 静,李华德,孙 铁,等.基于混合遗传算法的电弧炉终点目标温度预报模型[J].特殊钢,2007(5):22-24.

[32]何春来,朱 荣,董 凯,等.基于烟气成分分析的电弧炉炼钢脱碳模型[J].北京科技大学学报, 2010,12:1537-1541.

[33]Haidar Samet, Teymoor Ghanbari, Jafar Ghaisari. Maximizing the transferred power to electric arc furnace for having maximum production [J]. Energy, 2014,72(1):752-759.

[34]TIAN Hui-xin, MAO Zhi-zhong, WANG An-na. Hybrid Modeling for Soft Sensing of Molten Steel Temperature in LF [J]. Journal of Iron and Steel Research, International, 2009, 16(4):1-6.

[35]E Ruscio, K.Bergman, S Olund. 具有创新意义的达涅利动态自调节电弧炉[J]. 钢铁, 2006(5):85-88.

[36]DAVIDE M,PAOLO C,DOUG Z. Innovition for Reduced Transformation Costs and Environmental Impact [J]. MPT International, 2011,34(6):22-32.

[37]Markus Dorndorf, Daniel Tieseler. Holistic process control for EAFs [J]. Iron and Steel International, 2014:29-34.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页