高炉炉墙结厚原因分析及处理

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高炉炉墙结厚原因分析及处理赵东明 王光伟 胡德顺 吴优 吕宝栋(鞍钢集团朝阳钢铁有限公司)摘要:针对鞍钢集团朝阳钢铁高炉 2016年4月份炉墙结厚问题,对其产生原因进行了调查、研究、…

高炉炉墙结厚原因分析及处理

赵东明 王光伟 胡德顺 吴优 吕宝栋

(鞍钢集团朝阳钢铁有限公司)

摘要:针对鞍钢集团朝阳钢铁高炉 2016年4月份炉墙结厚问题,对其产生原因进行了调查、研究、分析,通过采用打水降料线方法,快速解决了炉墙结厚的问题,使高炉炉况迅速恢复正常,取得较好生产经营结果。

关键词:高炉 结厚 打水 降料面

朝阳钢铁2600m3高炉由中冶赛迪设计院总承包设计,第二代炉役于2013年11月16日投产,高炉利用系数在7天后达2.00t/(m3.d),在随后的生产过程中利用系数基本维持在2.3t/(m3.d)左右的水平,炼铁厂从2013年开始控制高炉的核心工作是通过控制烧结矿质量、焦炭质量和高炉操作,实现了高炉长周期稳定顺行。

从2015年开始,为了降成本需要,彻底取消了质量较好的回转窑球团,并采用价格相对较低的当地竖炉球团和块矿,最终实现70%烧结+15%竖炉球团+15%块矿的经济料入炉,将高炉的效益最大化,但随即带来的问题是烧结矿质量、焦炭质量、高炉操作必须保持稳定,这三者任何一方出现问题,对高炉的影响都是致命的。2016年3~5月期间,由于高炉炉料急剧恶化,高炉炉况逐步失常,长时间处理没有得到有效改善,根据各方面判断,怀疑高炉炉型已发生变化(主要集中在炉身区域块状带),2016年5月1日开始降料面进行观察,在北、西北、南、西南四个方向出现炉墙结厚,因此,鞍钢集团朝阳钢铁炼铁厂针对此问题进行了调查研究,采取有效措施,解决了高炉炉墙结厚问题,为同类型高炉提供一定参考。

1炉墙结厚的原因

1.1炉况失常

2015年12月份高炉属于限产状态,经过2016年1月份的稳定提产,2月份高炉已经彻底恢复正常,高炉平均日产达到5941t/d的,2016年3月份由于受外部环境的影响,烧结、高炉配矿结构变化频繁,由于当时高炉炉缸工作状态好,3月中上旬并没有完全体现出来,但从下旬开始高炉已开始出风量减少,风压波动较大的情况,3月26日烧结配矿中的卡拉拉矿粉由40%提高至53%导致烧结矿质量完全恶化,3月31日开始高炉失常。炉况失常主要由以下几方面原因造成的

1.1.1烧结变料频繁

2016年3月份由于烧结铁料降成本需要,烧结铁料始终低库存运行,同时出现运输困难,为了保产,烧结配矿在短短一个月之内变更次数7次,1个月之内变更次数如此之多在朝阳钢铁历史上是从没有过的,由于精矿粉严重不足,将卡拉拉矿粉配比由以前最高20%提高至53%(见表1),造成烧结矿质量恶化,烧结质量变化情况见表2。

由表2可看出烧结矿<5的粒级由2016年2月份的4.41%上升至3月份的4.76%,5-10mm的粒级由2月份的14.55%上升至3月份的19.14%,烧结矿平均粒级由2月份的21.60%降至3月份的19.82%。入炉粉末明显增多。

由于烧结矿配料变更频繁,造成烧结矿质量波动较大,烧结冶金性能变差,尤其是物理性能变化较大,造成烧结入炉粉末增多。为了减少入炉粉末,炼铁厂在处理炉况时,将槽下筛孔由3.5mm改成5.5mm,将入炉粉末控制在2%以内。

表1烧结配比变更情况(质量分数)

时间 | PB | 混合粉 | 卡拉拉 | 弓浮 | 地精 | 杂料 |

3月2日 | 49% | 10% | 10% | 15% | 0% | 16% |

3月7日 | 54% | 10% | 20% | 0% | 0% | 16% |

3月20日 | 54% | 0% | 30% | 0% | 0% | 16% |

3月24日 | 43% | 0% | 40% | 0% | 0% | 17% |

3月26日 | 30% | 0% | 53% | 0% | 0% | 17% |

3月30日 | 53% | 0% | 30% | 0% | 0% | 17% |

4月2日 | 43% | 0% | 30% | 0% | 10% | 17% |

表2烧结质量变化情况(质量分数)%

月份 | <5 | 5-10 | 10-16 | 16-25 | 25-40 | >40 | 平均粒级(mm) |

1月份 | 4.29 | 14.07 | 19.17 | 25.92 | 24.78 | 11.75 | 21.98 |

2月份 | 4.41 | 14.55 | 18.83 | 26.94 | 25.76 | 9.47 | 21.60 |

3月份 | 4.76 | 19.15 | 22.18 | 24.36 | 22.08 | 7.46 | 19.82 |

4月份 | 4.68 | 19.46 | 22.47 | 22.34 | 22.42 | 8.62 | 20.04 |

1.1.2高炉炉料品种变化频繁

2016年3月份高炉酸性料也处于低库存运行且运输困难,导致酸性料结构变化频繁,其中结构变化较大的有6次,由于变料频繁,且变料幅度较大,高炉软熔区间就会波动较大,引起煤气流不稳定,导致炉况波动较大,引起炉况失常,尤其是地方球团矿冶金性能变差,低温还原粉化+3.15mm(标准≥90%)只有55.8%;-0.5mm(标准≤5%)达到37%,加剧恶化了高炉透气性。高炉结构变化情况见表3.

表3高炉结构变化情况

时间 | 承德 | PB块 | 青龙 | 地球 | 烧结 |

3月1日 | 14% | 15% |

| 3% | 68% |

3月3日 | 15% | 15% |

|

| 70% |

3月10日 | 12% | 15% |

| 3% | 70% |

3月13日 | 7% | 15% |

| 6% | 72% |

3月15日 | 4% | 15% |

| 8% | 72% |

3月18日 | 0% | 15% | 7% | 8% | 70% |

1.1.3焦炭配煤结构频繁

焦炭配煤的变化对高炉煤气流的变化造成一定的影响,根据朝阳钢铁的经验,焦炭每变一次配比,焦炭质量需要3天时间稳定,所以焦炭配煤的变化也是炉况失常的一个重要原因。焦炭配煤结构变化见表4

表4焦炭配煤结构变化情况(质量分数)%

变更时间 | 焦煤华晋1_8 | 焦煤西曲高硫 | 焦煤屯兰 | 焦煤1f3俊德8级 | 焦煤1f3临涣 | 肥煤开滦古冶 | 肥煤霍州李雅庄 | 肥煤辛置 | 瘦煤义棠 |

2016/3/15 |

| 35 |

| 18 | 10 | 10 |

| 10 | 17 |

2016/3/24 |

| 20 | 15 | 16 | 8 |

| 8 | 14 | 19 |

2016/4/6 | 15 |

| 20 | 16 | 8 |

| 8 | 14 | 19 |

1.2高炉钛负荷高

朝阳钢铁从降成本的需要,采用一些高钛的炉料,钛负荷基本控制在10kg/tfe左右,钛负荷高,会造成渣铁粘稠,流动性较差,为了降低其负作用,采取了一些技术措施如降低炉渣碱度,低炉温操作,缩小风口面积。在炉况顺行和炉缸工作状态良好的情况,高钛炉料对高炉影响较小,一旦炉况波动时,它会加剧炉况的恶化,钛负荷高也是高炉结厚的重要因素;

1.3高炉碱金属和锌负荷较高

高炉碱金属含量4.4kg/tfe超控制标准(2.5 kg/tfe )1.76倍,锌负荷较高为0.9kg/tfe,超控制标况(0.15kg/tfe)6倍,在炉况波动大、入炉粉末多和碱金属和锌负荷较高的情况下,促使高炉炉墙结厚。总之,由于炉料结构和炉料冶金性能变化较大,此外频繁发生管道、悬料后,导致高炉气流失常,再加上已经具备炉墙结厚的条件(高炉炉况波动、入炉粉末增多、碱金属、锌负荷高),促使炉墙结厚。

2炉墙结厚的判断

2.1 炉身温度呆滞

图1:4月24日-5月10日10段炉身温度趋势图

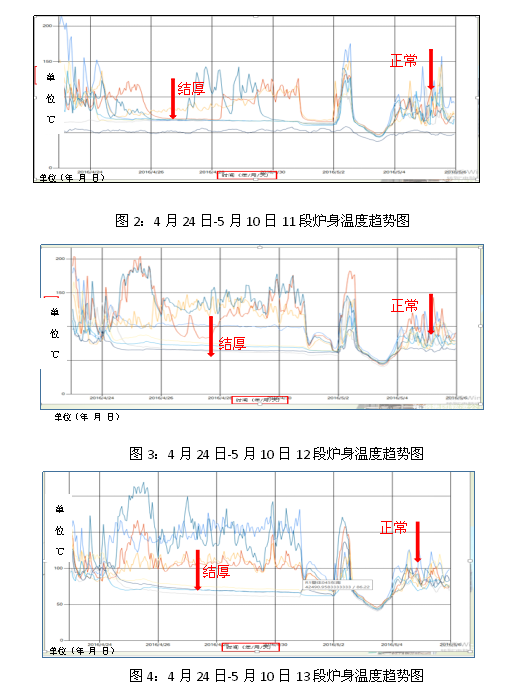

2016年4月24日~5月1日,11、12、13段冷却壁西北、西、西南、南4个方向全部呆滞不动,可初步判断此区域炉墙部分结厚,5月3日炉墙结厚处理后,壁体恢复正常波动(见图2~4)。

2.2炉体冷却水水温差呈下降趋势

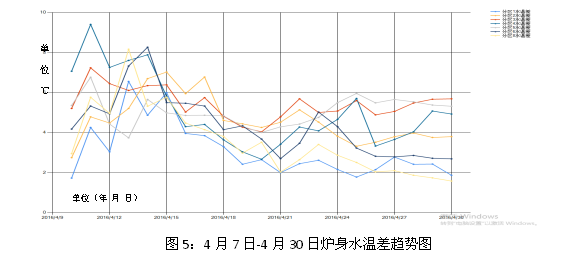

随高炉强度及炉况顺行的水平不同,炉体软水八分区冷却水平均水温差有所差别,但基本稳定在一定水平。朝阳高炉炉体软分区水温差基本稳定在6℃左右,4月24日后水温差呈现急剧下降的趋势。尤其在北和西北方向水温差下降至2℃以下,说明炉墙结厚的可能性增大,2016年4月7日~4月30日炉身水温差趋势见图5所示。

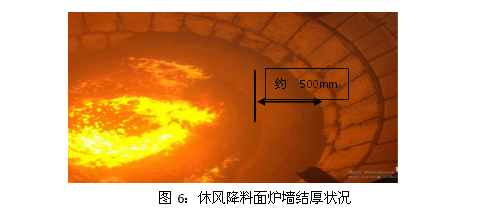

从炉身温度呆滞和炉体冷却水温差变化可基本确定炉墙结厚,决定5月1日开始降料面进行观察,休风降料线到8m左右,接近12段铸铁冷却壁,发现12、13段冷却壁炉墙有约2/3圆周方向结厚,露出部分厚度约200~500mm粘结物,主要集中在北、西北、南、西南方向,上小下大,为灰质粉块状,炉墙结厚,预计结厚至10段冷却壁附近,休风降料面炉墙结厚状况见图6。

3采取的措施

3.1炉墙结厚处理

判断炉墙结厚后,下一步就是如何处理炉墙粘结问题,由于朝阳钢铁属单高炉生产,处理炉墙粘结是一个漫长的过程,对朝阳公司整个经营会造成巨大影响,所以公司决定采用打水降料面,将料面降至风口采用打水爆震自然脱落方式或处理不完全时采用爆破的方式处理炉墙粘结。

高炉定于2016年5月1日进行预休风,安装打水枪,5月2日采用回收煤气打水降料面,料线降至风口附近。如果炉墙粘结物没有完全脱落,采用爆破的手段将粘结物全部清理。

3.2降料面前的准备工作

3.2.1准备打水枪

制作4支打水枪。长6米,直径51毫米,前3.3米每隔90度圆弧钻一排眼,共4排眼,孔径4毫米,孔距离100毫米,每支枪钻眼132个,此4支枪作为打水系统及调节炉顶温度用,从十字测温孔插入,水量表接入高炉中控室,以便观察。预休风后,安装打水枪,并将损坏的风口更换。

3.2.2煤气成分取样工作

调度室与化验室联系,降料线期间30分钟化验一次炉顶煤气成分(CO,CO2,H2,O2),化检验负责取样、送样,并做好随料面降低对应煤气成分曲线图,以指导停炉

3.3打水降料面操作参数控制

风量不超过36003/min,炉顶温度控制在250~300℃之间,炉顶压力≤0.1Mpa。料线至24米时,通氮气保护煤气中含氢气<12%,氧气<2%。采用爆震的手段清除炉墙粘结物,打水降料面参数控制见表5

表5打水降料面参数控制

时间 | 风量 | 风压 | 风温 | 顶压 | 顶温 | 打水量 | N2 | H2 | CO | CO2 | O2 | 料线 |

0:30 | 1700 | 61 | 940 | 5 | 230 | 33 |

|

|

|

|

| 6.65 |

1:00 | 1700 | 67 | 937 | 14 | 234 | 48 | 64.35 | 0.98 | 19.57 | 8.24 | 0.31 |

|

1:30 | 2750 | 130 | 1043 | 42 | 270 | 65 | 60.71 | 1.37 | 19.96 | 11.0 | 0.63 |

|

2:00 | 3340 | 158 | 1051 | 64 | 270 | 70 | 58.88 | 1.35 | 22.7 | 10.61 | 0.69 |

|

2:30 | 2980 | 144 | 1037 | 64 | 245 | 75 | 58.67 | 1.48 | 23.16 | 9.56 | 0.57 |

|

3:00 | 3144 | 150 | 1049 | 70 | 262 | 82 | 58.01 | 1.56 | 23.31 | 10.51 | 0.64 | 11.5 |

3:30 | 3300 | 165 | 1049 | 88 | 273 | 105 | 57.56 | 2.09 | 24.62 | 10.08 | 0.71 |

|

4:00 | 3301 | 165 | 1047 | 97 | 290 | 105 | 57.59 | 2.5 | 24.1 | 10.33 | 0.67 |

|

4:30 | 3315 | 166 | 1049 | 104 | 251 | 110 | 56.33 | 3.13 | 24.03 | 10.74 | 0.59 |

|

5:00 | 3422 | 156 | 1051 | 92 | 244 | 121 | 56.26 | 3.83 | 24.14 | 10.67 | 0.74 | 17.19 |

5:30 | 3674 | 151 | 1043 | 90 | 270 | 119 | 56.42 | 4.22 | 23.3 | 10.57 | 0.68 |

|

6:00 | 3517 | 154 | 1004 | 90 | 283 | 122 | 56.32 | 4.78 | 22.9 | 10.82 | 0.66 |

|

6:30 | 3420 | 154 | 1004 | 88 | 293 | 122 | 55.69 | 5.74 | 22.1 | 10.30 | 0.63 |

|

7:00 | 3520 | 147 | 999 | 93 | 263 | 122 | 55.74 | 6.15 | 22.6 | 11.51 | 0.56 | 20.35 |

7:30 | 3510 | 151 | 1003 | 94 | 314 | 120 | 54.62 | 7 | 22.47 | 10.72 | 0.59 |

|

8:00 | 2984 | 110 | 1004 | 63 | 225 | 120 | 53.67 | 8.04 | 22.12 | 12.85 | 0.65 |

|

8:30 | 2935 | 109 | 985 | 63 | 273 | 122 | 53.62 | 8.32 | 22.02 | 12.18 | 0.64 |

|

9:00 | 2976 | 111 | 978 | 65 | 283 | 122 | 52.28 | 8.61 | 22.18 | 11.94 | 0.66 | 20.62 |

9:30 | 2376 | 100 | 981 | 58 | 272 | 122 | 52.94 | 8.55 | 21.93 | 13.26 | 0.53 |

|

10:00 | 2293 | 96 | 951 | 58 | 340 | 122 | 52.03 | 8.51 | 21.91 | 13.14 | 0.63 |

|

10:30 | 2295 | 54 | 912 | 53 | 347 | 80 | 52.67 | 8.4 | 19.3 | 15.40 | 0.64 |

|

11:00 | 1958 | 43 | 892 | 50 | 310 | 85 |

|

|

|

|

|

|

11:30 | 1725 | 44 | 867 | 53 | 321 | 85 |

|

|

|

|

|

|

12:00 | 1850 | 36 | 869 | 14 | 352 | 72 |

|

|

|

|

|

|

12:30 | 1875 | 36 | 954 | 16 | 314 | 94 |

|

|

|

|

|

|

13:00 | 1903 | 36 | 950 | 16 | 275 | 101 |

|

|

|

|

|

|

13:30 | 1885 | 21 | 840 | 9 | 288 | 58 |

|

|

|

|

|

|

14:00 | 1117 | 7 | 440 | 2 | 306 | 30 |

|

|

|

|

|

|

14:30 | 1100 | 11 | 427 | 8 | 300 | 12 |

|

|

|

|

|

|

15:00 | 1098 | 11 | 414 | 7 | 323 | 11 |

|

|

|

|

|

4取得的效果

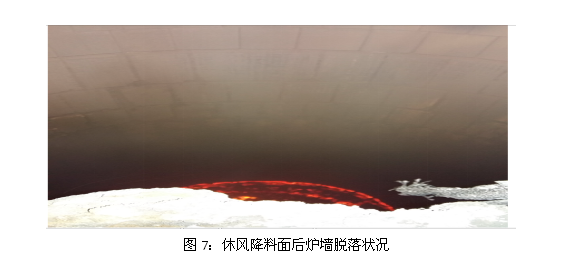

从2016年5月1日24时~5月2日15时,经过905分钟的打水降料面,将料面降至风口区域,由于在休风过程中打水产生的爆震,炉墙粘结物全部脱落,解决了高炉炉墙结厚问题,高炉快速恢复了正常生产,达到了良好效果。休风降料面后炉墙脱落状况见图7。

4结语

(1)高炉原燃料的波动容易造成气流的波动和软熔带位置的变化,导致炉墙结厚。所以高炉炉料结构的稳定是非常重要的,鞍钢集团朝阳钢铁公司在今后的生产中应在原料库存管理上采用2种以上的原料作为骨架料,小品种互相替换,以降低成本,实现烧结配料1个月至多变动一次的目标。

(2)减少入炉粉末,炼铁厂在处理炉况时,将槽下筛孔由3.5mm改成5.5mm,减少粉末入炉,在以后的生产中更加重视烧结矿粒级的变化,将入炉粉末控制在2%以内。

(3重视高炉碱金属和锌入炉,碱金属含量过高,容易造成入炉焦炭粉化,炉墙结厚,同样会影响高炉稳定顺行,而且碱金属和锌造成的高炉失常其处理难度更大,所以朝阳钢铁今后把碱金属和锌负荷分析作为重点工作来做;

(4)能够及时快速判断炉墙结厚,采用打水降料面不失为快速消除炉墙粘结厚的方法;

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页