唐钢留渣双渣工艺实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢留渣双渣工艺实践李艳龙 张军国 周士伟 梁 娟 李京哲(河北钢铁集团 唐山钢铁公司,河北 唐山 063016) 摘 要:针对唐钢热轧部转炉常规冶炼工艺脱磷效率低、物料消耗高的难题,…

唐钢留渣双渣工艺实践

李艳龙 张军国 周士伟 梁 娟 李京哲

(河北钢铁集团 唐山钢铁公司,河北 唐山 063016)

摘 要:针对唐钢热轧部转炉常规冶炼工艺脱磷效率低、物料消耗高的难题,研究并实践留渣双渣工艺。探究双渣工艺影响双渣倒渣前脱磷效率和双渣倒渣渣铁分离工艺的因素,最终实现提高转炉脱磷效率、降低转炉物料消耗的目的。

关键词:研究;实践;留渣双渣;脱磷

Practice on“Slag-Remaining and Double-Slag”

Steelmaking Technology

Li Yanlong Wang Feng Zhang Junguo He Xianyong Liang Juan Li Jingzhe

(Tangshan Iron and steel Co.Ltd,Hebei Iron and Steel Group,Tangshan 063016)

Abstract:In order to enhance the ratio of dephosphorization and reduce the consumption of materials in conventional BOF steelmaking technology in Tangshan Iron and Steelmaking Company ,research and practice the “Slag-Remaining and Double-Slag”technology.Investigate the influencing factor of the ratio of dephosphorization and the technology of the separation process in Slag and Steel,finally achieve the aim of enhance the ratio of dephosphorization and reduce the consumption of materials in BOF steelmaking technology.

Key words:Research,Practice,“Slag-Remaining and Double-Slag”, Dephosphorization

随着钢材市场持续低迷,品种创效及低成本冶炼成为钢铁企业的生存之道。转炉留渣双渣冶炼工艺在提高转炉脱磷效率、减少转炉物料消耗等方面具有极为明显的优势。近年来,首迁[1]、鞍钢[2]、武钢[3]等钢厂均开发了留渣双渣冶炼工艺并达到了少渣冶炼的目的。

目前,国内对留渣双渣工艺脱磷期的工艺控制研究较多[4-5],但对留渣双渣工艺脱磷期结束时的渣铁分离工艺研究较少,本文在保证脱磷效率的基础上对提高渣铁分离效果的可行性进行探索。

1 留渣双渣工艺介绍

留渣双渣工艺是在转炉溅渣结束后,将上一炉的终渣全部或部分留下,作为下一炉前期吹炼的造渣剂。在吹炼一段时间后提枪倒出部分高磷炉渣然后加入第二批造渣料再下枪吹炼至拉碳的工艺[6]。

转炉终点炉渣碱度高、温度高,有一定的TFe和氧化锰含量,而且是现成的熔体,可以明显改善前期脱磷环境。同时,留渣双渣工艺实现了转炉炉渣的循环利用,相较于转炉常规冶炼工艺,在减少转炉渣量、减少物料消耗、降低转炉喷溅率等方面具有明显的优势。

2 热轧部转炉简介

(1)铁水条件

唐钢热轧部铁水条件如表1所示:

表1 热轧部铁水条件

Table 1 Iron components and iron temperature

WB/% | 铁水温度 /℃ | ||||

C | Si | Mn | P | S |

|

4.0~4.8 | 0.40~0.80 | ≤0.30 | 0.120~0.160 | ≤0.025 | 1300~1400 |

(2)炼钢工艺条件

唐钢热轧部拥有一座双工位150吨单喷颗粒镁预处理站,三座150吨顶底复吹转炉,三座150吨LF精炼炉,一座RH真空炉,两台薄板连铸机、两台中宽板连铸机,一条1810热轧薄板生产线,一条1700中宽板生产线。转炉出钢终点温度≥1630℃、终点w[O]≤600ppm、终点w[P]≤0.018%。转炉使用氧枪为四孔喷头,氧气流量为26 000-31 000Nm3/h,枪位1.6~2.3m,复吹前期供氮,后期切换氩气,底吹气体流量为400~600m3/h。

3 留渣双渣工艺脱磷效果研究

3.1 留渣双渣工艺脱磷机理

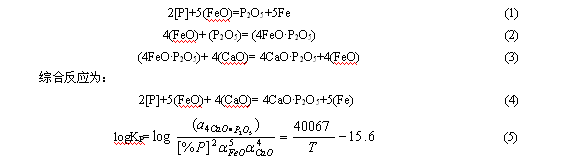

磷在钢液中能够无限溶解,而它的氧化物P2O5在钢中的溶解度很小,因此要去除钢水中的磷,首先必须使磷氧化,并使氧化产物能够进入炉渣。其次要把磷的氧化物固化在炉渣中,避免脱磷产物分解再次返回到钢液中。炉内脱磷反应如下所示[7]:

由式(5)计算可得出:同一炉次的炉渣1400 ℃时的脱磷能力比1650℃时高近105倍,也就是说当转炉终点炉渣在温度降低到1400 ℃时,炉渣中的(P)含量远未达到饱和,这就为炉渣的循环利用提供了理论基础[8]。同时,由于转炉终渣具有一定的碱度,有利于提高渣中CaO含量,且FeO含量较高,能够加快下一炉初期渣的形成速度,对于留渣双渣炉次的前期脱磷十分有利。

3.2 留渣双渣工艺前期脱磷实践

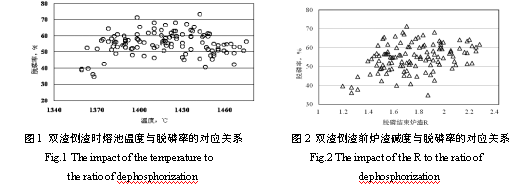

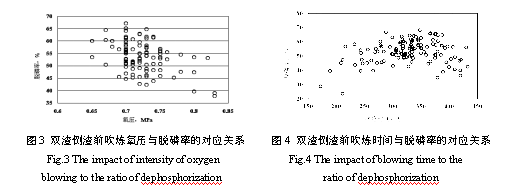

留渣双渣工艺的前期脱磷率主要受炉渣成分和熔池温度以及动力学条件等影响[9],分别对双渣倒渣时的熔池温度控制、双渣倒渣前的炉渣R、双渣倒渣前吹炼氧压以及双渣倒渣前的吹炼时间等几个因素进行对比分析,研究其对留渣双渣工艺的前期脱磷率的影响。

(1)双渣倒渣时熔池温度和炉渣碱度对脱磷率的影响

当温度低于1350℃时,由于化渣温度不足等原因,脱磷率随着温度的降低而降低且趋势较明显;当温度高于约1450℃时,脱磷率随着温度的升高而降低。脱磷期的温度控制对脱磷率有非常明显的影响。

脱磷期的脱磷率随着炉渣R的升高而升高。当炉渣R过低时脱磷率迅速降低。

(2)双渣倒渣前吹炼氧压和吹炼时间对脱磷率的影响

脱磷率随着吹炼氧压的升高而降低。主要原因为供氧强度增加后,熔池温度上升较快,低温脱磷时间缩短,脱磷率下降。

当脱磷期的吹炼时间过短时,由于Si、Mn优先氧化的原因,脱P率较低。随着脱磷反应时间的增加脱磷率呈迅速上升趋势。当吹炼至6分钟以上时,由于C-O开始剧烈反应、炉渣FeO含量降低、熔池温度升高等原因,脱磷率呈较明显的下降趋势。

通过对双渣倒渣温度、倒渣前炉渣碱度、倒渣前吹炼氧压和倒渣前吹炼时间的控制,双渣倒渣前的脱P率能够稳定在70%-80%之间。

3.3双渣倒渣后过程控制

倒渣结束后使用单渣炉次氧流量开吹,枪位采用“高-低-低-高-压枪”模式。吹炼枪位相较于单渣操作高20-30cm左右。 造渣料要小批量多批次加入,保证过程温度均匀上升,化渣效果良好。

4 双渣工艺倒渣过程渣铁分离技术探究

唐钢热轧部留渣双渣工艺经过近半年的试验后发现,相较于单渣工艺,钢铁料消耗升高近2kg/t。分析其原因在于,双渣倒渣过程渣中铁珠或者(FeO)含量较高,而热轧部炉渣全部外卖,炉渣中的铁珠和(FeO)无法回收利用,造成留渣双渣工艺铁损高。

为研究留渣双渣工艺铁损升高的原因,选取初始双渣工艺双渣倒渣时的炉渣进行岩相分析并熔融后检测渣中铁珠含量。炉渣成分及熔池温度如下表所示:

表2 原双渣工艺的前期炉渣成分、熔池温度

Table 2 Slag components and weldpool temperature in initial “Double-Slag”technology

炉渣成分/% | 温度/℃ | |||||

MgO | SiO2 | P2O5 | TFe | CaO | R | T |

9.0~10.2 | 15.6~18.7 | 2.9~3.5 | 11.4~16.7 | 39.7~44.3 | 2.1~2.7 | 1394~1455 |

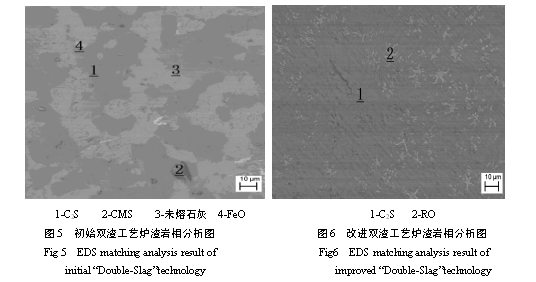

对初始双渣工艺及改进后的双渣工艺双渣倒渣时炉渣进行岩相分析,分析图如图5、图6所示:

初始双渣工艺取出的炉渣冷却后成块状,渣中可见明显的铁珠。检测后发现渣中铁珠含量接近20%。

由图5分析可知,初始双渣工艺的岩相成分主要为硅酸二钙(C2S) ,其质量分数为50%~55%,有少量钙镁橄榄石(CMS)形成,其质量分数约为5%,未熔石灰(f-CaO)质量分数为8%~10%,剩余大部分为FeO。石灰没有完全熔化,FeO与硅酸二钙完全隔离开来。说明初始双渣工艺前期反应时间稍短,石灰没有乳化充分。再加上炉渣中高熔点物质含量较高(硅酸二钙的熔点为2130℃, CaO的熔点为2600℃),在留渣双渣工艺倒渣温度(1400-1450℃)下很难融化,炉渣相对较黏,渣中铁珠相对较多。

由上述分析可以发现,为降低留渣双渣工艺倒渣时的铁珠含量,一方面需降低头批料中不易熔化物质的加入量;另一方面要保证双渣工艺前期渣乳化良好,即要保证双渣前期渣中充足的(FeO)以及充足的反应时间[10]。因此,通过降低双渣工艺倒渣前的供氧强度、提高氧枪枪位10~20cm、减小倒渣前转炉底吹流量和调整双渣倒渣加料模式等手段增加双渣前炉渣中的(FeO),降低轻烧、石灰用量,保证炉渣流动性。

对改进后的双渣操作模式进行分析,双渣倒渣炉渣成分及熔池温度如下表所示:

表3 改进后双渣工艺的前期炉渣成分、熔池温度

Table 3 Slag components and weldpool temperature in improved “Double-Slag”technology

炉渣成分/% | 温度/℃ | |||||

MgO | SiO2 | P2O5 | TFe | CaO | R | T |

7.9~8.8 | 15.4~19.1 | 2.8~3.3 | 13.5~17.9 | 36.1~40.4 | 1.9~2.4 | 1417~1452 |

对比表2和表3,相比于初始双渣操作模式,改进后的双渣工艺双渣倒渣的渣中MgO、CaO以及炉渣R降低较为明显,渣中P2O5小幅降低。改进后双渣工艺的炉渣冷却后呈片状渣中未见任何明显的铁珠,检测后发现渣中铁珠含量降低至8%以下。

对改进后的双渣工艺进行岩相分析,岩相分析图如图6所示。图中RO相为游离出来的(FeO)、(MnO)、(MgO)形成的固溶体。改进后的留渣双渣工艺,炉渣中的RO相在硅酸二钙中均匀分布,且炉渣中没有未熔化的石灰。说明改进造渣制度后,炉渣黏度大为降低,倒渣前炉渣乳化良好,倒渣铁珠含量也随之相应降低。

改进后的双渣操作模式经过一段时间的试验后,双渣倒渣时的渣中P2O5小幅降低,双渣前期去P率由初始模式的70%~80%下降至65%~75%,但一次拉碳命中率没有明显的下降。双渣倒渣的渣中铁珠含量降低10%以上,钢铁料消耗降低明显。

5 结论

唐钢热轧部转炉留渣双渣工艺形成了脱磷期高效脱磷、渣铁分离等关键技术。

(1)通过对留渣双渣工艺倒渣前熔池温度、炉渣碱度、吹炼氧压、吹炼时间等因素的控制,转炉双渣工艺双渣倒渣时的脱磷率达到了65%以上的水平,极大地缓解了因铁水P高而带来的低P钢冶炼困难的难题;

(2)通过对初始双渣工艺的物料配比、吹炼氧压以及吹炼时间的调整,双渣倒渣过程的铁珠含量降低10%以上;

(3)与传统单渣法冶炼工艺相比,留渣双渣工艺灰耗降低近10kg/吨钢,钢铁料消耗降低3kg/t钢以上,年创直接经济效益1000万元以上。

参考文献

[1] 王新华,朱国森,李海波,等,氧气转炉“留渣+双渣”炼钢工艺技术研究[J].中国冶金,2012,23(4):40-46.

[2] 雷强,王光进,陈浩,等,转炉留渣高效去磷工艺实践[J]. 第八届中国钢铁年会论文集,2011。

[3] 牛兴明,刘文飞,李超,等,260 t转炉留渣操作实践[J].鞍钢技术,2012,2:42-45,55.

[4] 逯志方,朱荣,林腾昌,等,120 t转炉双联炼钢工艺脱磷试验研究[J].工业加热. 2012,6:53-55.

[5] 赵喜伟,闫 忠,高磷铁水顶底复吹转炉双渣法冶炼工艺实践[J].宽厚板. 2014,8:20-23.

[6] [日]萬谷志郎著,钢铁冶金[M],李宏译.北京:冶金工业出版社,2001,98.

[7] 黄希枯.钢铁冶金原理[M].北京:冶金工业出版社,1990.194

[8] 白瑞国, 周学禹, 翁玉娟等,半钢炼钢化渣剂的开发和应用[J] .钢铁. 2007.7:26-29.

[9] 吴伟,马嵩,邹宗树等,1600°高碱性渣与钢液间磷的分配比[J].材料与冶金学报.2003,2:83-87.

[10] 王学斌,张珊珊,张炯,复吹转炉成渣过程对脱磷的影响[J] .莱钢科技.2010,3:1-4.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页