铁前系统除尘灰再利用现状

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

铁前系统除尘灰再利用现状黄亚玲 司新国 方丽平 李洪民 曹维超 齐凤来 (河钢集团唐钢公司炼铁部) 摘 要:本文结合河钢唐钢炼铁部生产实践,介绍了…

铁前系统除尘灰再利用现状

黄亚玲 司新国 方丽平 李洪民 曹维超 齐凤来

(河钢集团唐钢公司炼铁部)

摘 要:本文结合河钢唐钢炼铁部生产实践,介绍了铁前系统除尘灰的来源、特性,及资源再利用方式,并对其使用效果进行了分析。结果表明含铁资源除尘灰可以实现铁前内部循环再利用,不但节能降耗,而且降低了生产成本。但在使用过程中也发现了一些问题,有待于今后逐步解决与完善。

关键字:除尘灰,烧结,高炉

1 前言

近年来,钢铁工业对环境的影响日益突出,引起社会的广泛关注与重视。钢铁工业对环境的污染物分为三类:废气、废水、固体废弃物,从不同角度和程度污染着周围环境,且污染物排放量大、成分复杂。在冶金生产中,不同工艺过程产生的污染物不尽相同,因此,在处理冶金工业对环境污染问题时,首先要确定各生产过程产生的废弃物种类与特点,其次研究处理污染物的方法与手段,最后实现其高效、循环再利用。本文以河钢唐钢炼铁部固体废弃物除尘灰为对象,分析了其来源、特点,并对再利用过程进行了分析与总结。

2 除尘灰的来源

除尘灰主要来自烧结和高炉除尘系统。烧结除尘灰分为机头除尘灰、机尾除尘灰和环境除尘灰;高炉除尘灰分为干法除尘灰、重力除尘灰和出铁场除尘灰。除尘灰来源及其化学成分,如表1、表2。

表1 铁前烧结与高炉系统除尘灰来源

固废种类 | 来源 |

烧结机头除尘灰 | 烧结原料中含有大量的微细物料,其经过抽风进入主管道成为粉尘,其中大部分被除尘系统收集,少量随烟气排除。 |

烧结机尾除尘灰 | 烧结机上烧成的烧结矿在卸矿、破碎、冷却过程中产生的粉尘,经过除尘系统收集获得。 |

环境除尘灰 | 环冷机尾部卸矿时产生的粉尘,烧结矿进入筛分系统,在筛分过程中产生的粉尘,以及烧结返矿运输过程中产生的粉尘。 |

高炉干法除尘灰 | 由高炉炉顶排除的荒煤气携带大量原燃料的粉尘以及高温区激烈反应而产生的微粒。重力、干法除尘灰分别由重力除尘器、布袋除尘器产生。 |

高炉重力除尘灰 | |

高炉出铁场除尘灰 | 出铁场主沟和渣沟产生的粉尘颗粒。 |

表2 铁前烧结与高炉系统除尘灰化学成分/ %

固废种类 | Fe | SiO2 | C | K2O | Na2O |

机头一电场 | 43.73 | 4.91 | - | 6.58 | 0.39 |

机头二电场 | 23.55 | 3.54 | - | 9.68 | 0.65 |

机头三电场 | 31.96 | 3.07 | - | 12.29 | 1.42 |

机尾除尘灰 | 48.75 | 6.50 | - | - | - |

环境除尘灰 | 45.25 | 7.02 | - | - | - |

高炉干法除尘灰 | 16.26 | - | 15.06 | 14.79 | 3.19 |

高炉重力除尘灰 | 26.72 | - | 43.82 | 0.52 | 0.24 |

高炉出铁场除尘灰 | 62.45 | - | - | - | - |

3 除尘灰再利用方式

3.1 烧结除尘灰再利用

唐钢炼铁本部包含五台烧结机,其除尘灰通过电除尘或重力除尘方式收集。烧结机头除尘灰因碱金属含量高,外卖供外部单位生产肥料;烧结机尾除尘灰和环境除尘灰直接返回烧结配料室烧结返矿仓,参与烧结配料,其循环利用方法简单,利用率高,但存在弊端,即碱金属及其它有害元素循环富集,对高炉危害较大。

3.2 高炉除尘灰再利用

3.2.1 高炉重力除尘灰

高炉重力除尘灰是由高炉炉顶排除的荒煤气携带大量原燃料的粉尘以及高温区激烈反应而产生的微粒,经过重力除尘器去除的较粗的颗粒,其化学成分与烧结焦粉、白煤对比结果,如表3,可知重力灰含碳量高,达到焦粉固定碳的52%,可考虑替代部分焦粉循环利用。唐钢炼铁南区在2015年4月份进行工业试验,试验表明集中使用重力灰可以满足烧结工艺要求。自2015年5月开始取消混匀矿结构中重力灰连续配加方式,积存至一定量后集中配加,重力灰按混匀矿结构的1.5%配加,同时降低焦粉配比0.6%,不仅降低了烧结固体燃耗,而且也减少了硫带入,减轻了烧结脱硫负担。

表3 含碳物料汇总表 / %

品 种 | Fe | C | S |

重力灰 | 26.72 | 43.82 | 0.35 |

焦 粉 | - | 83.87 | 0.80 |

白 煤 | - | 75.22 | 0.30 |

3.2.2 高炉干法除尘灰

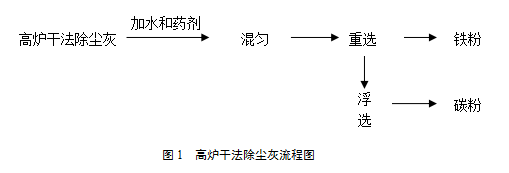

高炉干法除尘灰是经过重力除尘器剩余的较细颗粒,通过布袋除尘器净化而获得的除尘灰。干法除尘灰经给料机连续、均匀供料给皮带机至混匀机,加入水和药剂(起泡剂和捕收剂)后进行充分混匀,经过浮选和重选后将含碳较高的碳粉和含铁较高的铁粉分离出来,工艺流程,如图1。

1)碳粉的使用

干法除尘灰分离出的碳粉化学成分,如表4。碳粉化学成分与唐钢现使用的喷吹无烟煤、喷吹烟煤比较:水分含量偏高,碳含量介于喷吹烟煤和喷吹无烟煤之间,灰分含量较高,挥发分与无烟煤接近。因过高含量的挥发分在生产中存在安全隐患,碳粉的挥发分含量低,有利于增加烟煤配比,从而降低混煤成本。通过在唐钢二号高炉的生产实践,生产过程中配加5%的碳粉能够满足高炉喷吹条件,炉缸工作状态良好,且使混煤成本降低6.2元/吨。

表4 干法除尘灰分离出的碳粉化学成分 / %

煤 种 | H2O | V | A | C | S |

碳 粉 | 20.72 | 7.07 | 26.61 | 66.7 | 1.02 |

喷吹烟煤 | 18.76 | 35.34 | 7.78 | 58.11 | 0.54 |

喷吹无烟煤 | 13.08 | 9.98 | 11.58 | 78.94 | 0.79 |

2)铁粉的使用

干法除尘灰分离出的铁粉化学成分,如表5。铁粉成分与唐钢现使用的某种外矿粉比较:水分含量偏高,品位、硅相近,钙偏高,铝偏低。铁粉现直接通过唐钢一次料场而配入混匀矿配料,因连续拉运,配加量少,若按5%配比替代澳粉计算,可降低铁成本4.99元/吨。

表5 干法除尘灰分离出的铁粉化学成分 / %

矿 种 | H2O | Fe | SiO2 | CaO | Al2O3 |

铁 粉 | 15.09 | 53.66 | 5.26 | 5.8 | 0.88 |

外矿粉 | 8.50 | 56.54 | 6.04 | 0.07 | 2.76 |

澳 粉 | 8.00 | 62.50 | 4.15 | 0.05 | 1.79 |

高炉干法除尘灰经过处理分离后的铁粉和碳粉均有利于降低成本,但在处理过程中碱金属无法去除,再利用后有害元素循环富集,对高炉冶炼产生危害。

4 结语

固体废弃物除尘灰的循环再利用,实现了铁前系统内部含铁、碳资源的循环利用,降低了烧结固体燃耗、熔剂消耗,以喷吹烟煤形式替代了部分高炉喷吹煤粉,降低了生产成本,效益显著。但对烧结生产、高炉冶炼过程存在着不利影响,因此,要克服除尘灰存在的弊端,应控制合理的装料制度、操作制度等手段,配合技术与工艺过程优化,降低、减小,甚至消除铁前系统除尘灰自身产生的弊端。

- 上一篇:高炉渣调质成纤及纤维板制备技术 下一篇:宽厚板典型表面缺陷及控制

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页