铸余渣回收利用实践与研究

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

铸余渣回收利用实践与研究张 帅1 陆 斌2(1内蒙古包钢钢联股份有限公司薄板坯连铸连轧厂,内蒙古 包头 0140102 内蒙古工业大学 材料科学与工程学院,…

铸余渣回收利用实践与研究

张 帅1 陆 斌2

(1内蒙古包钢钢联股份有限公司薄板坯连铸连轧厂,内蒙古 包头 014010

2 内蒙古工业大学 材料科学与工程学院,内蒙古 呼和浩特 010000)

摘 要:从分析对比铸余渣回收利用前后炉渣的冶金性能、脱硫能力等方面入手,将铸余渣回收使用炉次的脱硫能力、辅料消耗、电极消耗等方面和未回收之前的数据对比分析,生产实践证明:铸余渣回收利用不但对精炼快速成渣、缩短精炼处理周期有显著效果,还可以节约造渣料、提高金属收得率、减少废物排放。薄板厂通过开展铸余渣回收利用的工艺实践,取得了良好的经济效益和社会效益。

关键词:铸余渣;热态回收利用;精炼

The Practice and Research of Casting Slag Recycling

Zhang Shuai1 Lu Bin2

(1 Compact Strip Production Plant, Baotou Iron and Steel (Group) Co., Ltd., Baotou 014010, China;2 Materials Science and Technology School, Inner Mongolia University of Technology,Huhhot,China, 010000)

Abstract:From the comparative analysis of casting slag properties, desulfurization capacity, additional material consumption, electrode consumption etc. The production practice proves that the casting slag recycling not only can fasten the significant effect, shorten the processing, slag material can also save, increase metal yield, reduce waste emissions. Through the practice of recycling and utilizing the residual slag, the good economic and social benefits have been obtained.

Key words:Casting slag; recycle in thermal state;Refining

1 前言

钢水浇铸结束后,钢水罐内的钢渣,即铸余渣,具有良好的流动性,并且钢水过精炼时炉渣进行了改质处理,其CaO含量高、碱度高、还原性强[1]。大部分钢包铸余渣具有较强精炼能力,同时残留一定量的钢水,另外还具有较高的显热,因此,钢包铸余渣具有很好的综合利用价值。将钢包铸余渣进行热态回收再利用,可减少精炼炉热态渣和铸余钢水的周转时间,余热利用值更高,操作简单易行。铸余渣回收利用后,精炼最终排出的炉渣w(S)可达到1.2%以上。

因此,近年来多个钢厂都开展了铸余渣热态回收利用的项目,此项目对钢铁企业提升经济效益及社会效益具有重大意义。铸余渣热态回收利用是将铸机浇注剩余热态渣在冶炼环节利用数次(一般不超过三次)。铸余渣回收利用后精炼区域大大减少了石灰和化渣剂等精炼造渣材料的消耗、减轻了电弧对钢包的辐射、提高了钢包寿命、降低了耐材的消耗、回收了钢包浇余钢水、减少了钢水温降,实现了能量、资源的综合利用,大大降低了吨钢成本,保护了生态环境[2]。为降低成本和减少环境污染,2015年3月我厂开展了钢包铸余渣在线热态循环利用生产工艺优化,取得良好的效果。

2 铸余渣在线热态循环利用可行性分析

2.1 利用现状

钢包铸余渣翻入冶炼区域LF精炼炉平台附近的渣罐内,目前共有2个钢包铸余渣翻渣点。2016年产量为260万t,根据计算,每炉钢钢包铸余渣量约为2.3t,每炉钢水量按208t计算,则钢包铸余渣年产量约为1.25*50%=14375t。(按只回收利用一次计算)

2.2 回收渣量控制

渣量过大,渣系调整困难,泡沫化严重时易造成钢水罐溢渣事故;渣量过小时不易满足钢水保温及脱硫的要求,根据钢种精炼的需要一般将精炼渣总量控制在10.0~20.0Kg·t-1,合适的粘度下渣层厚度可维持在90~150mm之间,故铸余渣的回收利用时需要合理的控制其回收量,一般精炼渣量按6.0~7.0Kg·t-1(不包括转炉出钢下渣料量2.5Kg·t-1左右),则铸余渣回收量应控制在18Kg·t-1以内为宜。

2.3 钢包铸余渣量和成分标定

热轧生产线主要生产钢种为普碳热轧钢、低碳冷轧基料、低合金结构钢,通过将铸余渣打水和粉化,然后通过磁选尽可能的将渣和钢分离,钢包铸余渣数量标定结构见表1,成分标定结果见表2。

表1 铸余渣数量标定结果

铸余渣量/t 炉数 渣钢量/t 渣钢比例 |

3.85 25 1.52 39.48 |

注:渣钢中含95%以上的钢

表2 钢包铸余渣成分标定结果

SiO2 CaO MgO Al2O3 P2O5 MnO CaF2 S TFe R MI |

5.56 52.75 5.74 30.62 0.082 0.152 3.75 0.54 0.94 9.48 0.31 |

注:R为铸余渣碱度 本表R按%CaO∕%SiO2计算;MI为曼内斯曼指数 MI=%CaO∕%SiO2·%Al2O3

由表1~表2可知:1)钢包铸余渣中带钢含量较高,有很高的回收价值。2)我厂钢包铸余渣属于CaO含量高、碱度高、流动性好的还原性渣。

2.4 流程设计

设计基本思想:确保安全、稳定生产节奏、保证生产通畅、保证钢水洁净度及精炼的脱硫效果。设计流程共考虑四处铸余渣回收工序点,分别是;转炉出钢前、转炉出钢后、精炼炉精炼开始前、精炼炉造渣期,主要是兼顾铸余渣回收作业的灵活性、可操作性,避免回收时间长影响其它工序的正常生产。

2.5 回收至不同工序点的利弊分析

由于钢水罐浇铸完了与转炉出钢时间节点有时会存在偏差,很难将铸余渣的回收作业固定在某一特定的工序点,所以我们将流程中四个不同的工序回收点进行回收作业的利弊进行分析。

(1) 转炉出钢前回收:铸余渣可在转炉出钢前回收,优点是不影响原有的冶炼节奏,但是需考虑铸余渣在罐低出现结壳或烧结现象,影响LF精炼炉的底吹流量控制,需要采取合理应对措施。实践表明:铸余渣倒入空的钢水罐后必须保持底吹氩气常开以防止底吹管路堵塞,同时要求钢包烘烤良好,等待时间不宜超过10min。

(2) 转炉出钢后回收:铸余渣可在转炉出钢后回收,但应在转炉出钢后钢水罐软吹的5min之内完成,以稳定生产节奏。在此位置回收的优点是回收的铸余渣可以中和部分转炉出钢带入罐内的氧化性渣,可抑制渣-液界面间的传氧;可提高出钢后渣层厚度有利于钢水保温;为精炼快速成渣创造条件。

(3) 精炼开始前回收:此时回收钢水罐内的炉渣易结壳,需大流量底吹破除渣壳或送电5min后回收,避免回收时大量溅出;同时需要优化操作模式,以降低回收作业对生产节奏的影响;精炼渣回收后有利于快速化渣,可为脱除夹杂提高钢水洁净度创造有利条件。

(4) 精炼造渣期回收:一般不主张在此工序点回收,在此时回收不仅影响LF精炼处理周期,同时给精炼总渣量控制带来一定难度,需要说明的是在精炼处理末期或钙处理后则必须禁止进行铸余渣的回收作业,保证钢水洁净度。

通过综合分析以上四个回收工序点的利弊以及结合薄板厂得实际情况,钢包铸余渣回收都要求在转炉出钢前回收或者转炉出钢后回收,目前铸余渣的回收次数最多为3次,回收率达到60%左右。

2.6 生产技术可行性分析

通过考察,钢包铸余渣在线热态回收利用在技术上是可行的,不存在大的问题。

1)精炼跨吊车能力。精炼跨共有320t吊车4台,其中1#、2#吊车专门负责CSP生产线,3#、4#吊车专门负责HPP生产线,吊车能力没有问题。

2)在线利用地点。两座210t转炉、两座LF精炼炉、CSP铸机和HPP铸机、都在同一个区域,布置方式是以转炉为中心,LF精炼炉、铸机一字直线排布,布置较为合理。

3)精炼工艺。在线热态循环利用的钢包铸余渣,因部分钢包铸余渣仍具有部分氧化性,为防止对钢水造成污染,需在LF对其进行改质处理。因此,实际生产中往往根据实际生产情况调整不同的炉渣组成,以达到脱氧和吸附夹杂的目的[3]。

3 铸余渣热态回收利用实践

在前期铸余渣量和理化指标标定的基础上,根据冶炼区域生产、工艺、设备等特点,制定了本区域的试验计划,通过重新制定冶炼区域的吊车运行时序表,在转炉出钢前或者转炉出钢后对铸余渣进行回收利用。

3.1 循环使用前后精炼渣成分变化情况

我厂为分析铸余渣热态回收后经精炼处理后的效果,在铸余渣回收前、回收1次、回收2次、回收3次的精炼出站渣进行取样化验,炉渣组成成分成分变化见下表3

表3 精炼渣成分变化情况(每组渣样成分代表10炉渣样成分的平均值)

循环次数 SiO2 CaO MgO Al2O3 MnO CaF2 S TFe R |

循环前 5.56 52.75 5.74 30.62 0.082 3.75 0.54 0.94 9.48 循环1次 5.12 52.21 5.96 34.86 0.075 3.77 0.60 0.90 10.19 循环2次 4.86 50.45 6.33 38.52 0.077 3.82 0.72 0.82 10.38 循环3次 4.82 50.16 6.95 40.12 0.065 3.79 0.85 0.80 10.41 |

注:R为精炼渣碱度 本表R按%CaO∕%SiO2计算

由表4可知:随着循环次数的增加,精炼渣碱度逐渐升高,据分析主要是循环过程中不断补加小粒度的石灰的结果,同时由于热态铸余渣回收对包称的侵蚀以及每次都进行喂铝线或者添加铝铁,精炼渣中的(MgO)及(Al2O3)都逐步累积呈上升趋势。

3.2 LF精炼炉化渣效果分析

从热力学角度分析,包钢薄板厂LF精炼炉使用的精炼渣料主要是精炼石灰、电石、铝基造渣剂、化渣剂(80)、精炼改性料,这些精炼渣料都是固体渣料,在融化时需要一定的电耗,根据现场生产跟踪不回收铸余渣炉次化渣时间在4~6min。因为回收的铸余渣为液态渣,具有一定的温度(1500℃左右),这样就可降低精炼电耗,在铸余渣倒入钢包后,成渣速度快,能在短时间内将渣化透、化好,根据现场生产跟踪回收热态铸余渣后LF精炼炉化渣时间在2~4min。

3.3 LF精炼炉脱氧、脱硫效果分析

由于连铸大包铸余渣是具有一定的碱度、温度的精炼还原渣,再配以一定量的铝线脱氧,能提高成渣速度,这样通过氩气搅拌的作用,可以在短时间内降低炉渣中的氧含量。这样就满足了脱硫的必要条件:高碱度、大渣量、高温、低氧化性,因而在氧含量降低的同时,硫含量也在逐步降低。

由曼内斯曼指数原理:MI= MI=%CaO∕%SiO2·%Al2O3=0.25~0.35,说明当MI=0.25~0.35时,钢渣具有较好的脱硫效果,把表4中的数据代人此式,计算出LF精炼炉钢包铸余渣循环利用过程中曼内斯曼指数变化:循环利用前MI0=0.309;循环利用1次MI1=0.292;循环利用2次MI2=0.269;循环利用3次MI3=0.259。可见,随着循环次数的增加,由于适当补加了渣料,使炉渣碱度逐渐提高,但是由于LF精炼炉处理过程中需要加入铝线、铝铁,导致渣中的Al2O3含量相应升高,同时由于渣中Al2O3含量的升高比炉渣碱度升高的幅度相对大,所以炉渣的曼内斯曼指数逐渐下降而偏离了0.25~0.35最佳范围,脱硫能力相应下降。所以我厂铸余渣最多允许进行3次循环利用,但同时要兼顾好炉渣碱度和Al2O3含量的关系。

3.4 LF精炼炉升温速度分析及处理周期情况

生产实践表明,钢包铸余渣的使用使得LF精炼炉的埋弧效果有所提高,送电时可以立即产生埋弧作用减少电极光对包称的损坏,降低生产时的噪音和扬尘,升温速率提高,缩短升温时间约2~5min;化渣时间缩短约3min左右的时间。相对而言在规定的时间内可以提高精炼效果,在生产上又可以缩短部分LF精炼炉处理时间,增加产量充分发挥精炼作用,提高作业率。但从生产时序控制情况来看,因回收铸余渣增加了钢水进入LF精炼炉之前作业工序时间,LF精炼炉处理时间明显被压缩,对LF精炼炉的操作要求相对提高。

3.5 铸余渣循环利用对生产工艺的影响

随着铸余渣的循环利用,我们分析了铸余渣回收过程中对渣层厚度、钢包透气性、炉渣脱硫率等的影响。

3.5.1 渣层厚度:循环次数与渣层厚度的关系见表4。

表4 循环次数与渣层厚度

钢种 渣层厚度∕mm 循环次数 精炼石灰∕kg 化渣剂 |

SS400 100 0 1800 500 SS400 115 0 1700 400 SS400 95 0 1900 500 SS400 170 1 500 80 SS400 190 2 500 50 SS400 175 1 300 50 SS400 210 2 300 50 SS400 270 3 300 0 |

由表4可见,随着铸余渣循环次数的增加,钢包内的渣层厚度相应增加,尤其是在铸余渣循环利用3次时,渣层厚度过厚现象尤为明显,影响了增碳剂和合金的收得率,且炉渣较多时,需预先将铸余渣折入渣罐一部分,影响生产节奏。这也是我厂钢包铸余渣只循环利用2次的一方面原因。

3.5.2 对钢包透气性的影响

经过对铸余渣的回收情况进行跟踪,发现在生产节奏不协调时,具体表现在连铸已浇完,转炉未出钢时,对铸余渣进行回收时等待时间长,会造成盛有铸余渣的钢包包底结渣壳严重,铸余渣不能折净,造成钢包热修处理困难,而该钢包易出现透气性不好的情况。所以在出现连铸浇完而转炉未出钢,回收铸余渣等待时间长(≥8min)的现象时,不进行回收作业。

3.5.3 对LF精炼炉脱硫率的影响

表5 回收铸余渣和未回收铸余渣炉次脱硫率对比

未回收铸余渣炉次 | 回收铸余渣炉次 | ||||||

炉号 | 进站S% | 出站S% | 脱硫率% | 炉号 | 进站S% | 出站S% | 脱硫率% |

1450008 | 0.028 | 0.004 | 85.71 | 1408359 | 0.033 | 0.004 | 87.88 |

1400013 | 0.032 | 0.002 | 93.75 | 1458904 | 0.029 | 0.004 | 86.21 |

1450284 | 0.040 | 0.006 | 85.00 | 1408468 | 0.021 | 0.003 | 85.71 |

1400288 | 0.040 | 0.006 | 85.00 | 1458990 | 0.025 | 0.001 | 96.00 |

1453062 | 0.039 | 0.004 | 89.74 | 1408612 | 0.041 | 0.005 | 87.80 |

1403044 | 0.033 | 0.007 | 78.79 | 1459105 | 0.035 | 0.007 | 80.00 |

1453091 | 0.024 | 0.005 | 79.17 | 1500012 | 0.032 | 0.003 | 90.63 |

1403074 | 0.029 | 0.002 | 93.10 | 1550016 | 0.050 | 0.008 | 84.00 |

1457517 | 0.025 | 0.007 | 72.00 | 1500296 | 0.037 | 0.009 | 75.68 |

1407031 | 0.030 | 0.003 | 90.00 | 1550266 | 0.039 | 0.006 | 84.62 |

平均值 85.23 | 平均值 85.85 | ||||||

为了摸索铸余渣循环利用后对精炼脱硫的影响,在生产中进行对比试验,同时进行了统计分析,对比数据如表5所示。表5数据表明,铸余渣回收和未回收炉次相比,脱硫率平均值相差0.62%,其脱硫率大致相当,说明进行铸余渣回收利用不会影响精炼工序的脱硫能力。

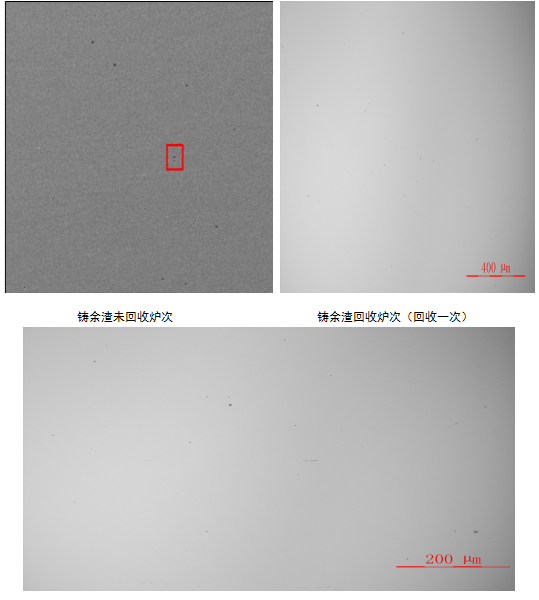

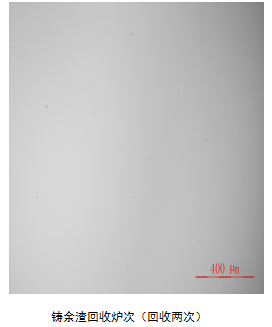

3.6 铸余渣循环利用对钢水洁净度分析

铸余渣回收时,不但回收了铸余钢水,上一炉钢包渣也一并进入下炉钢水,为更好的跟踪铸余渣循环利用对钢水质量的影响,我们从气体含量对比、夹杂物级别分析两个方面来跟踪对比。

3.6.1 钢水中氢、氧、氮气体含量对比

表6循环利用前后钢水中氢、氧、氮含量情况(10炉)

工艺 氧(O)∕ppm 氮(N)∕ppm 氢(H)∕ppm |

未回收 28~45 35~68 1.5~4.2 炉次 35.6 48.6 3.6 |

回收 26~44 30~65 1.5~ 4.0 炉次 35.2 45.2 3.5 |

注:表中数据横线上方为范围值,横线下方为平均值

由表6可见,采用铸余渣回收工艺对钢水中气体含量影响不大。

3.6.2 夹杂级别

表7钢水中夹杂物分布情况

工艺 | A类夹杂物分布% | B夹杂物分布% | C夹杂物分布% | D类夹杂物分布% | 总样本数∕炉 | ||||

≤1.0 | >1.0 | ≤1.0 | >1.0 | ≤1.0 | >1.0 | ≤1.0 | >1.0 | ||

未回收炉次 | 85.04 | 14.96 | 85.43 | 14.57 | 98.28 | 1.72 | 99.43 | 0.57 | 153 |

回收炉次 | 85.56 | 14.44 | 90.62 | 9.38 | 96.67 | 3.33 | 99.85 | 0.15 | 95 |

由表7可见,钢水从夹杂物级别看,铸余渣回收与否,A、B、C、D类夹杂各级别分布相差不大。

在分析铸余渣回收利用过程时可以从正反两个方面给出一定的解释,一方面良好的脱硫条件可为夹杂物上浮脱除[4]赢得充足的时间,减少新的石灰及改质剂用量可控制含水分的物质溶入钢水,相对较厚的渣层减少了空气和钢水的接触,同时缩短加热时间及增加渣层厚度可抑制电极加热时空气在高压下离解增氮现象[5]。一方面铸余渣回收利用过程中会造成部分空气卷入及钢水外露,易混入一些新的夹杂,如覆盖剂及剥落耐材等。

4 降本增效情况

4.1 辅料消耗、电耗及钢包寿命情况

表8 物料使用情况对比

工艺 | 石灰用量Kg·炉-1 | 改质剂用量Kg·炉-1 | 电耗KWh·t-1 | 电极消耗 Kg·t- | 钢包寿命 ∕炉 | 钢水回收量t∕炉 |

原工艺 | 2000 | 200 | 30.0 | 0.29 | 90 | 0 |

铸余渣回收 | 500 | 50 | 28.2 | 0.27 | 91.8 | 1.5 |

由表8可见,CSP区域的铸余回收后高碱度精炼渣消耗降低1500Kg∕炉,改质剂消耗减少150Kg∕炉,合计辅料消耗降低7.86Kg∕t;电耗降低1.8 KWh·t-1,钢包寿命提高了1.8炉。

通过铸余渣循环利用前后物料使用情况的对比,铸余回收后精炼造渣成本吨钢约节省5.60·t-1元,综合回收铸余渣产生的效益约为1700万元。

5 结论

(1)在线铸余渣回收工艺在通过技术方案实施是可行的。

(2)通过设计铸余渣回收工序流程并分析其利弊后认为在条件允许时选择在转炉出钢前后对铸余渣进行回收,循环利用率可达到60%。

(3)铸余渣循环利用后提高了钢水收到率,降低辅料消耗,同时促进了精炼快速成渣,缩短了精炼处理时间,提高了精炼效率。

(4)按照技术方案进行回收铸余渣前后,钢水中夹杂物基本相当,所研究的钢种钢水质量稳定。

(5)采用铸余渣回收利用技术后降低成本明显,取得了良好的经济效益。

参考文献

[1] 陈钢,石磊,陶俑.连铸铸余渣用于中高碳钢水精炼技术研究[J].武钢技术,2011,49(6):18-20

[2] 马勇,赵成林,陈志威,等. LF热态铸余渣用于钢水脱硫试验[J].辽宁科技大学学报,2012,15(6):590-593

[3] 徐志成,刘界鹏.精炼热态渣循环应用实践[J].山东冶金,2012,34(3):49-50

[4] 王新志,王三忠,宋素格,等. LF快速造白渣工艺分析[J].炼钢,2010,03:18-22

[5] 董献,刘建华,包燕平,等. 管线钢控氮试验研究[J].中国稀土学报,2006,24(10):435

- 上一篇:因瓦合金制备 下一篇:拉丝模具消耗的改善措施

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页