邯钢高炉低硅冶炼技术的应用与实践

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢高炉低硅冶炼技术的应用与实践李志明 候建 高远 司俊朝(河钢集团邯钢公司炼铁部)摘 要:本文对高炉低硅冶炼技术的意义、机理、影响因素以及邯钢高炉低硅冶炼成功的具体措施从理论到…

邯钢高炉低硅冶炼技术的应用与实践

李志明 候建 高远 司俊朝

(河钢集团邯钢公司炼铁部)

摘 要:本文对高炉低硅冶炼技术的意义、机理、影响因素以及邯钢高炉低硅冶炼成功的具体措施从理论到实践进行了系统总结,指出低硅铁冶炼是一种综合冶炼技术,并不是简单的降低生铁[Si],需要各种高炉制度的综合匹配和优化,只有通过高炉操作制度的创新,全面推行精细化管理,系统化的生产组织模式等多种措施,才能真正发挥低硅铁冶炼的优势,实现高炉长期稳定高效生产。

关键词:高炉;低硅冶炼;操作制度;匹配

1 前言

高炉冶炼过程中,铁水含硅量的控制是评价高炉冶炼技术水平和高炉铁水质量的重要指标。高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁质量,从而改善技术经济指标;铁水硅含量的降低还可以改善铁水流动性,减轻炉前工人劳动强度;转炉使用低硅铁水进行炼钢生产可以减少熔剂和氧气的消耗、减少渣量、缩短吹炼时间,同时还可以改善脱磷的效果。可见,采用低硅冶炼会给炼铁和炼钢带来很好的经济效益,是企业实现低成本战略的有效途径。

2 低硅冶炼的机理分析

在高炉冶炼过程中,高炉铁水中硅的主要来源于焦炭灰分、矿石脉石、煤粉中的二氧化硅,现在高炉炼铁者普遍认为焦炭灰分中的二氧化硅是高炉铁水硅的最主要的来源。

(1)在高炉冶炼过程中,硅(分子式为“Si”)主要是以SiO2形式存在,可是SiO2是非常稳定的化合物,分解压力很小,用CO还原SiO2几乎是不可能的,只能用固体碳部分的还原SiO2,且SiO2的还原率仅为5%~10%。理论和实践表明,高炉内硅(Si)还原主要是分两步完成的:第一步是焦炭灰分中的SiO2与碳(C)反应形成SiO蒸气;第二步是随着煤气上升的SiO蒸气被铁珠吸收或吸附在焦炭块上,被铁中[C]和焦炭的C还原成Si。基本化学反应如下:

公式(1) SiO2+C=SiO(g)+CO

公式(2) SiO+[C]=[Si]+CO

公式(3) SiO+C=[Si]+CO

(2)在高炉冶炼过程中,硅(Si)被还原同时,还存在着[Si]被重新氧化成为(SiO2)的耦合反应,该反应发生在铁滴穿过渣层时和在炉缸贮存的渣铁界面上。基本化学反应如下:

公式(5) [Si]+2(FeO)=(SiO2)+2[Fe]

公式(6) [Si]+2(MnO)=(SiO2)+2[Mn]

公式(7) [Si]+2(CaO)+2[S]=(SiO2)+2(CaS)

3 影响低硅冶炼的相关因素

通过对高炉低硅冶炼的机理分析,可以从控制铁水中硅的来源和铁水中硅的反应生成条件着手考虑,最终达到低硅冶炼目的。

3.1 焦炭对低硅冶炼的影响

在高炉冶炼过程中,焦炭灰分中的二氧化硅是高炉铁水硅的最主要的来源,所以对焦炭性能的研究分析有助指导高炉进行低硅冶炼。

在高炉环境中,焦炭灰分中SiO2的活度可以认为是1,即SiO2以自由态存在;炉渣中SiO2的活度只有焦炭中的1/10~1/20。所以在生产实践中,高炉铁水中硅主要来源于焦炭灰分,焦炭灰分的高低和人炉焦炭数量的多少将直接影响高炉铁水含硅量。

在高炉冶炼条件下,减少焦炭的高温溶损反应、提高焦炭的热强度,有利于加强焦炭本身对灰分中二氧化硅束缚能力,降低灰分中二氧化硅的自由度,同样有利于高炉进行低硅冶炼。

3.2 高喷煤比对低硅冶炼的影响

高煤比是当今高炉炼铁技术进步的充分体现。在喷煤量较大的情况下,随着煤比的提高,人炉焦比逐步降低,每批炉料装人的焦炭量相应减少,随之焦炭带人炉内的灰分也相应减少;其次由于提高喷煤量可以降低风口前理论燃烧温度,从而抑制SiO2的还原和SiO气体的产生;三是虽然煤粉中也带人炉内一定数量的灰分,但是通过生产实践分析认为其灰分中的大部分SiO2首先与渣液中碱性氧化物反应,生成较为稳定的炉渣。

3.3 煤气利用率对低硅冶炼的影响

提高煤气利用率、降低综合燃料比,是低硅冶炼的有效途径。煤气利用率提高之后,必然可以降低高炉综合燃料比,因燃料灰分带人炉内的SiO2会随之减少;由于煤气利用率提高后,有利于保证充足铁水温度,为生铁及有关元素的还原提供足够的温度条件;在高炉进行低硅冶炼过程中,充足铁水温度是高炉安全运行生产有利保证。

3.4 炉渣二元碱度对低硅冶炼的影响

在保证高炉稳定顺行的基础上,低硅冶炼必须适当提高炉渣碱度。提高炉渣碱度后,可以提高高炉内软熔带的熔化温度,适当降低软熔带的位置,缩小滴落带的空间范围,缩短液体渣铁在滴落带的滞留时间,减少硅(Si)的还原;二是可以促进[Si]被重新氧化成为(SiO2)的耦合反应;三是有利于提高炉渣的脱硫能力和炉缸的热量贮备等。所以,在生产实践中有一句“降炉温,提碱度”的俗语说法。

3.5 炉顶压力对低硅冶炼的影响

提高顶压操作对低硅冶炼的影响可以从以下方面讨论:一是提高炉顶压力可以降低高炉内煤气流速,增加煤气在炉内停留时间,改善煤气流分布,提高煤气利用率,降低焦比,减少焦炭灰分的人炉量。二是提高炉顶压力可以抑制SiO2+C=SiO气↑+CO反应的发展,减少SiO气体的产生,降低硅(Si)的还原率。三是提高炉顶压力可以抑制炉内的焦炭的直接还原,减少高炉高温区域焦炭的反应消耗,巩固焦炭对其灰分中SiO2的束缚,降低SiO2被还原的概率。四是提高炉顶压力可以加快冶炼进程,减少SiO2在炉内的滞留时间。

4 邯钢高炉对低硅冶炼的认识

4.1 “低硅不低热”原则

低硅铁冶炼必须保证充足的铁水热量,如果简单的降低[Si]而造成铁水热量下降,本质就是炉凉,短期内虽可取得增产降耗效果,但长期破坏炉况稳定、导致炉况失常。

4.2 “低硅不降质”原则

铁水[Si]降低易造成[S]升高,所以低硅铁冶炼必须保证生铁质量。如果降硅造成铁水质量下降影响炼钢生产,铁前指标改善的效益将会被钢后的损失所冲减,整个钢铁生产链的综合效益不能得到体现。

5 低硅冶炼在邯钢高炉的应用

5.1 邯钢炼铁部装备情况

邯钢炼铁部是邯钢公司最大的二级生产厂,高炉系统的装备,总容积8200m3,其中3200m3高炉×1、2000m3高炉×2、1000m3高炉×1,具备年产铁水750万吨的生产能力;烧结系统装备,435m2烧结机×2,400m2烧结机×1,具备年产烧结矿1250万吨的生产能力;球团系统的装备是200万吨链篦机-回转窑球团生产线1条。其他配套装备情况,3台65t中速磨为全厂高炉集中生产输送煤粉,焦化厂有四座4.3m焦炉和2座6m焦炉,焦炭产能5000t/d,其中1-2#的4.3米焦炉采用干熄焦。炼铁部高炉配吃焦炭以水熄焦为主,自产焦供应能力不足,40%左右的缺口依靠外进焦。

5.2 邯钢不同炉容的高炉低硅冶炼情况

炼铁部持续推进低硅冶炼技术,[Si]控制水平0.4%,铁水温度保持在1500℃水平。

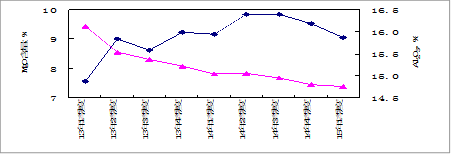

图1 邯钢高炉铁中硅与热量对应关系

对于不同炉容和生产条件的高炉,进行低硅冶炼需要结合实际情况研究分析,最终用于指导生产实践。邯钢不同炉容高炉控制铁水热量的标准:3000m3级≥1510℃;2000m3级≥1500℃;1000m3级≥1480℃。

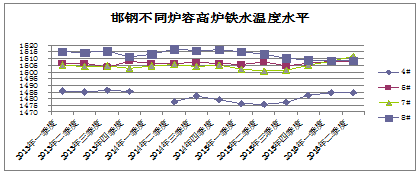

图2 邯钢不同炉容高炉铁水温度水平

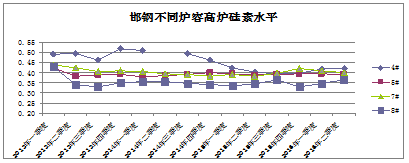

图3 邯钢不同炉容高炉硅素水平

5.3 河钢邯钢实施低硅冶炼技术的应用措施

生产实践表明,炉缸工作活跃,热量充沛是大型高炉稳定顺行的根基。而铁水硅含量与热量是有关系的,往往是铁水硅含量下降,炉缸热量也同步下行。如果简单降低生铁含硅量必然导致炉缸热量的降低,活性变差,进而破坏炉况顺行。高炉要实现低硅冶炼技术的成功,必须做好一系列的配套基础工作,才能实现低硅不低热的低硅冶炼目标。

5.3.1 实施精料,改善高炉原燃料条件

2013年-2014年通过改善配煤结构,增加柳林焦煤,进口焦煤等优质焦炭,提高焦煤总配比等,焦炭灰份和强度明显改善。同时,增加干焦配比到80%以上,焦炭条件明显改善。

表1 邯钢不同炉容高炉原燃料结构

高炉 | 烧结矿 | 焦炭 |

4#高炉 | 90m2烧结矿 | 2种外购焦炭 |

5#高炉 | 400m2+90m2烧结矿 | 2种外购焦炭 |

7#高炉 | 400m2+435m2烧结矿 | 自产焦炭+1种外购焦炭 |

8#高炉 | 435m2烧结矿 | 自产焦炭 |

5.3.2 优化上部制度,提高煤气利用率

坚定“高煤气利用、低燃料”的操作理念,贯彻开放中心、稳定边缘、平台加漏斗布料模式。根据邯钢原燃料条件,结合炉型和炉体冷却结构,遵循炉料自然堆放规律,探索适合邯钢高炉的布料制度。

2 休风时布料轨迹测试和生产实践相结合,确定各高炉合理的最大布料角度;

2 细化和明确各种类和厂家原燃料的装入顺序;

2 紧密结合壁体温度的变化趋势,掌握原燃料变化对气流分布影响的规律,及时对布料制度微调;

2 加强设备和操作管理,提高布料准确度,布料圈数误差按±0.2r进行控制。

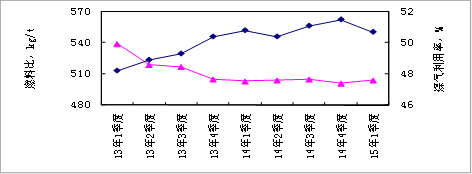

图4 邯钢3200m3高炉煤气利用率与燃料比对应关系

5.3.3 优化送风制度,匹配好风氧、风温、加湿、理燃等参数

高炉全风全氧是高炉顺行的标准,是高炉健康的表现,是实现炉况长周期稳定的基础。

(1)重视送风比。通过送风比确定综合入炉风量,3200m3高炉送风比一般控制在1.65-1.7,2000m3高炉送风比一般控制在2.0-2.1。

(2)匹配好送风参数。依据全风作业标准和产量计划,匹配好风口面积、氧量、压差、顶压,喷煤量、加湿等送风参数,确保理论燃烧温度、风速、鼓风动能在合理区间。

5.3.4 高炉炉温趋势化管理、推行低硅铁冶炼

保证铁水热量充沛为原则,在煤气利用率稳定和提高的基础上推行低硅冶炼。日常操作的标准化量化操控标准,趋势判断管理,实现早调、少调,实现炉温稳定。

5.3.5 优化造渣制度,控制合理成份

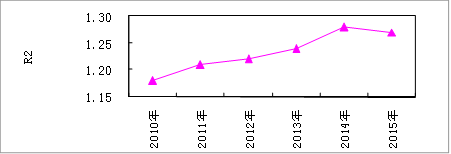

提升炉渣二元碱度。炉渣碱度提升有助于提高炉缸热量和脱硫效果,炉渣二元碱度逐步从1.17提高到1.27的水平。

重视四元碱度。随着炉渣铝等杂质的升高,二元碱度已经不能充分的体现炉渣的性能控制。自2013年以来,开始推行四元碱度控制理念,制定了四元碱度不低于1.0的操控标准。

推行低镁渣冶炼。在四元碱度受控的前提下,适当降低烧结矿MgO含量,降低生产成本、改善烧结矿质量和提升品位。虽然近年来炉渣(Al2O3)升高到16%,高炉在控制四元碱度在合理区间的前提下,将(MgO)从9.5%控制到7.5%以下,镁铝比从0.7降到0.48,高炉适应性良好。

图5 邯钢3200m3高炉炉渣二元碱度变化

图6 邯钢3200m3高炉炉渣MgO、Al2O3变化

5.3.6 保持合理的操作炉型

合理的操作炉型是炉况稳定顺行的基础,是低硅、低硫冶炼的前提。3200m3高炉炉衬为薄壁结构,设计炉型即操作炉型,日常操作炉型控制的方针为炉墙既不发生大量黏结,又无过快侵蚀。保持相对合理操作炉型的同时适当控制边缘气流,降低高温区高度,使软熔带根部在铜冷却壁区间内。尽量降低滴落带高度和缩短铁滴下降的行程,进而达到抑制硅的还原,降低铁水中[Si]含量的目的。

表2 邯钢8号高炉中上部冷却壁温度控制标准

| 冷却壁号 | 标高 | 温度控制标准 |

炉身上部 | 16段 | 37.0米 | 65~75℃ |

15段 | 35.9米 | 75~90℃ | |

炉身中部 | 13段 | 32.8米 | 115~135℃ |

11段 | 29.2米 | 100~130℃ | |

10段 | 27.1米 | 60~80℃ | |

炉身下部 | 8~9段 | 22~26米 | 温度比水温高3~5℃ |

炉腰 | 7段 | 20.7米 | 温度比水温高5~7℃ |

炉腹 | 6段 | 17.7米 | 与软水温度基本一致 |

炉体总水温差 |

|

| 3.5±0.5℃ |

5.3.7 量化出铁管理制度

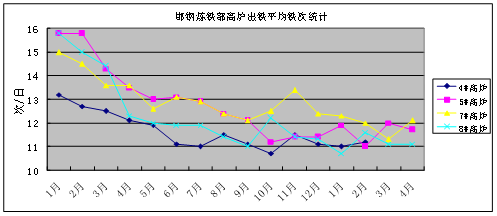

炉前操作指标量化,重视流速和单炉铁量管理,合理控制出铁间隔。摒弃过去靠勤出铁、喷铁口改善炉内透气性、强化跑料的思维,逐步将各高炉铁次从15-16次调整到以11-12次为基准的控制标准。

实践证明,缩减铁次除了有利于减少钻头、钻杆等备品备件消耗之外,更为重要的是有利于维护好铁口,保护炉缸安全;有利于炉缸内铁水环流,活跃炉缸;有利于下料均匀,改善炉况顺行。

图7 邯钢不同炉容高炉铁次变化情况

5.3.8 高炉操作推行标准化、数据化、量化管理

规章制度的建立注重可操作性和严谨性,明确职责、分工和权限,实现生产、操作的各个环节有章可依、有据可查,用数据操作高炉、用制度管理生产。制定一系列标准、预案和制度,基本建立起一切工作靠数据说话、靠数据管理的量化管理体系。主要包括:《高炉日常操作量化标准》、《雨雪天气高炉外进焦及生矿配吃管理预案》、《高炉停煤作业指导书》、《高炉长期休风作业指导书》等。

5.3.9 打破工序界限、推行延伸管理

每日对内执行下道工序对上一道工序跟踪检查,对外执行对焦化、料场的跟踪检查,提前发现问题采取应对措施,高炉操作者不再像过去一样,炉况异常时只会在主控室针对表观现象盲目调剂。逐步形成了对料场混匀料、焦化厂、烧结球团、高炉生产的链条管理控制,实现烧结、高炉操作调整的联动性和及时性。

5.3.10 推行点检定休和设备寿命周期管理机制

一方面强化操检合一,杜绝设备事故;另一方面强化检修质量管理,缩减高炉检修频次。2013年1月以来邯钢炼铁部高炉检修周期全部达到4个月以上, 8号高炉创造了2013年10月8日~2014年3月11日连续高效生产超过5个月不休风的历史记录,大幅提高了生产效率。高炉的长期高效稳定生产,为稳硅、降硅创造了有利条件。

6 低硅冶炼总结和注意事项

(1)提高焦炭质量、降低焦炭灰分和反应性能、提高焦炭强度是高炉实现低硅冶炼的物质基础。

(2)优化操作制度,提高煤气利用率,保持炉缸活跃,维持合理的操作炉型,实施标准化操作和精细化管理是进行低硅冶炼的技术保证。

(3)高炉采用的“平台+漏斗”的装料制度,实现炉况顺行的同时,大幅提高了煤气利用率、降低了燃料比,为低硅低硫冶炼技术应用的成功提供了技术支撑。

(4)维持炉况稳定顺行,保证充足的铁水温度,是高炉进行低硅冶炼的安全保证。

(5)低硅铁冶炼作为一种综合冶炼技术,并不是简单的降低生铁[Si],需要各项高炉操作制度的综合匹配。

(6)配合高炉操作制度的优化,必须全面推行精细化管理,系统化的构建生产组织模式,才能真正发挥低硅低硫铁冶炼的优势,实现高炉长期稳定和高效生产。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页