邯宝一高炉降本增效的限制性因素分析

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯宝一高炉降本增效的限制性因素分析程海龙 梁红星(河钢集团邯钢邯宝公司炼铁厂)摘 要:本文主要总结了一高炉降本增效的措施,同时分析了一高炉进一步降低冶炼成本所面临的困难并提出了一…

邯宝一高炉降本增效的限制性因素分析

程海龙 梁红星

(河钢集团邯钢邯宝公司炼铁厂)

摘 要:本文主要总结了一高炉降本增效的措施,同时分析了一高炉进一步降低冶炼成本所面临的困难并提出了一些建议。

关键词:高炉;降本增效;低硅冶炼

邯宝一高炉是邯钢的第一座3200m3高炉,采用了铜冷却壁、薄壁炉衬、炭砖一陶瓷杯复合炉底、联合软水密闭循环冷却系统、并罐无料钟炉顶等一系列先进、成熟的工艺。2008年4月开炉后,一高炉采取了一系列的降本增效措施,取得了较好的成果,但是,面对当前依旧严峻的行业形势,一高炉进一步降本增效却面临着巨大困难。

1 高炉目前采取的降本增效措施

1.1 降低原燃料成本

1.1.1 优化炉料结构

为了降低生铁成本,1#高炉在不影响高炉顺行的情况下,根据原料价格实时调整炉料结构,使入炉原料成本达最优化。就近期而言,一高炉所用的原料中,烧结矿相对比较便宜,澳矿居中,球团较贵,所以一高炉目前争取的炉料结构就是80%的烧结矿+20%的澳矿,力争去掉价格最贵的球团矿。表1为一高炉2016年前半年的炉料结构情况。

表1 一高炉2016年前半年的炉料结构情况

月份 | 烧结 | 澳矿 | 球团 |

一月 | 74.42% | 23.60% | 1.98% |

二月 | 75.86% | 23.92% | 0.22% |

三月 | 80.46% | 18.88% | 0.65% |

四月 | 80.05% | 17.30% | 2.65% |

五月 | 76.52% | 19.03% | 4.45% |

六月 | 75.41% | 18.29% | 6.30% |

如将焦炭筛的筛孔由原来的28mm降到25mm,焦丁筛孔由原来的12mm降到10mm等;另一方面,加强点检,确保筛子完整,由原料组对槽下返料粒度进行抽查,并制定了相关考核规定。

1.2 优化操作制度,推行低燃料比操作

1.2.1 优化上下部调剂,提高煤气利用率

煤气利用率每提高一个百分点,可降低焦比20~25kg/t,可见提高煤气率用率,能明显降低燃料比,降低生铁成本。一高炉从2009年11月份开始,去掉中心焦,开始尝试采用平台加漏斗的布料形式,矿石平台控制在炉喉半径的1/3左右,焦平台控制在2米左右,稍宽于矿平台,日常根据炉况变化随时调整两平台的大小,以形成中心有力,边缘适当发展的煤气流。经过不断的尝试摸索,一高炉料制基本成熟,目前基本布料矩阵是矩阵C O

O ,料线是1.4米,布料角度是43.5,41.5,39,36.5,34,30.5;下部主要使用643/130(长度为643mm,直径为130mm)的风口为主,根据边缘气流情况,少量使用643/120或者663/130的风口,使鼓风动能维持在14000kg·m/s;通过这样的上下部调剂,使煤气利用率保持在50%以上。

,料线是1.4米,布料角度是43.5,41.5,39,36.5,34,30.5;下部主要使用643/130(长度为643mm,直径为130mm)的风口为主,根据边缘气流情况,少量使用643/120或者663/130的风口,使鼓风动能维持在14000kg·m/s;通过这样的上下部调剂,使煤气利用率保持在50%以上。

1.2.2 低硅冶炼

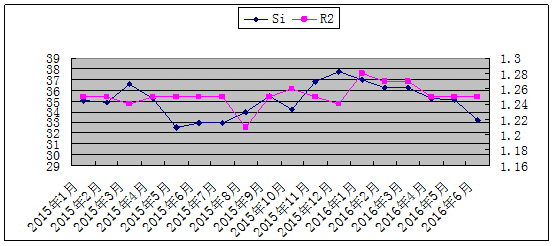

实践表明[Si]下降1%,焦比降低4kg/t,因此降低[Si]可以有效的降低燃料比。如图1所示,一高炉日常操作中[Si]控制在0.3%-0.4%之间,为降低燃料比做出了突出贡献。但众所周知降低铁水[Si]含量与铁水物理热在一定程度上相矛盾,为保持铁水有充足的热量,保证渣铁的流动性,高炉采取适当提高炉渣碱度到1.20-1.28,并制定严格的热制度,日常要求铁水温度控制在1510±10℃,当连续两个铁次铁水温度低于1500℃时,必须积极采取提炉温措施,严禁铁水热量低于1490℃的情况出现。

图1 一高炉近期硅素与碱度情况

1.2.3 稳定边缘,降低水温差

边缘气流过分发展,会增加热流强度,增加热量散失,引起燃料比升高;另一方面,热流强度增加后,冷却强度就需相应提高,增加软水流量,造成吨铁动能成本升高。一高炉通过上下部调剂,将冷却壁水温差控制在2.0℃左右,使燃料比降低。

1.3 延长定修周期,降低休风率

为了降低高炉设备检修成本,一高炉将休风周期由原来的90天提高到了现在的120-150天,提高了设备使用周期,减少备件存储等费用。

2 一高炉进一步降本增效面临的困难

2.1 原燃料质量不稳定

精料是现代大高炉强化冶炼、提高各项经济技术指标的基础,随着铁前成本的压缩,原燃料质量的不断下降,高炉压差逐渐升,顺行受到严重威胁。首先,西区焦化产能不足,一高炉需要陪吃大量外购焦,且由于焦化干焦系统事故较多,经常产出数量变化不定的湿焦亦要高炉配吃。其次,一高炉入炉焦炭结构变化频繁,致使高炉料柱透气性变差,炉缸死焦堆的透气性透液性变差,影响高炉顺行。高炉被动提高焦比,煤比始终难以达到130kg/t以上。

其次,由于环保压力,烧结矿产量波动,高炉经常需要配吃落地烧,而存储落地烧的料场亦因环保需要大量打水降低扬尘,使落地烧粉化严重、水分大,到高炉槽下后,筛分困难,大量粉尘直接进入炉内,恶化高炉透气性。即使如此,烧结矿产量仍然不能满足高炉的需要,高炉被迫降低低成本的烧结矿和澳矿的比例,提高高价的球团矿比例,使高炉入炉原料成本升高。由表1也可看出,一高炉炉料结构变化较大,炉料结构变化必然引起软熔带位置及厚度、形状的变化,进而影响高炉气流的二次分布,中心与边缘两股气流强度可能变化,致使中心气流时而减弱时而变强,边缘渣皮时而结厚时而频繁脱落,影响顺行,焦比升高,煤气利用降低,水温差升高,致使燃料比升高,生铁成本增加。

2.2 设备事故率上升

高炉进入炉役中后期,加之休风周期延长,高炉设备事故率上升,造成高炉慢风率、休风率上升。同时用于降低设备采购成本,使得设备质量明显下降,如一高炉近期风口破损增加,休风更换后发现大都是焊缝开裂。由于设备事故原因,一高炉慢、休风率升高明显。

2.3 边缘结厚

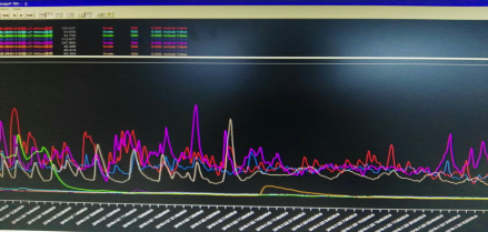

如上所说,一高炉水温差基本维持在2.0℃左右,甚至不到2.0℃,边缘气流略显不足,上部炉墙经常出现呆点,如图2所示,致使压差升高,给高炉降焦增煤带来一定影响,有时被迫增加焦比,使成本升高。

图2 一高炉27.56m炉墙温度趋势

2.4 外围影响

由于钢后产能限制,一高炉炉前出铁时经常配罐不足,不来风堵口现象较多,造成炉内憋渣憋铁,被迫减、停氧。且不来风堵口,致使炉缸内积存渣铁多,影响炉缸活跃,给高炉顺行带来不利。同时由于能中发电,限制热风炉烧炉,高炉风温难以提高,一高炉近期风温只能用到1180℃,再提高,则风温波动明显增加。

3 总结

(1)顺行是降本增效的基础。

(2)精料是现代大高炉冶炼的必备条件,降低高炉原燃料成本要有限制,不可无底线的通过压低原燃料成本来降低生铁成本,否则高炉顺行将会受到较大影响,降本增效无从谈起。

(3)合理引导中心边缘两股气流,边缘气流不能过分发展,不利于高炉长寿,亦不可过死,影响透气性。

参考文献

[1] 董艳忠.邯宝2#高炉低燃料比冶炼操作实践[J].炼铁.2011,30(4):19-22.

[2] 刘志朝.邯钢西区炼铁厂2号3200m3高炉炉前工艺与操作优化[J].河北冶金.2011,184(4):21-23.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页