唐钢烧结机漏风率的测定与治理实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢烧结机漏风率的测定与治理实践程翠花 范兰涛 甄常亮 李旺 闫宝忠(河钢集团唐钢公司炼铁部河北唐山 063016) 摘 要:结合唐钢3#烧结机漏风率的在线检测和计算,分析当前烧结机漏风…

唐钢烧结机漏风率的测定与治理实践

程翠花 范兰涛 甄常亮 李旺 闫宝忠

(河钢集团唐钢公司炼铁部河北唐山 063016)

摘 要:结合唐钢3#烧结机漏风率的在线检测和计算,分析当前烧结机漏风的主要原因,在此基础上,有针地性地提出并实施烧结漏风的治理措施,以促进烧结机能效利用水平的提升。

关键词:烧结机,漏风率,烟气分析

Air Leakage Rate Detection and Governance Practices of Sintering Machine in TangSteel

Cheng Cuihua,Fan Lantao,Zhen Changliang,Li Wang,Yan Baozhong

(Ironworks of HBIS Group TangSteel Company, Tangshan, Hebei,063016)

Abstract:The main cause of sintering machine air leakage was analysed though on-line air leakage rate detection and calculation of NO.3 sintering machine in TangSteel, and then targeted controlling governance were proposed and implemented to promoting the energy efficiency of sintering machine.

Keyword:sintering machine, air leakage rate, gas analysis

烧结工艺目前广泛应用于冶金企业,是利用铁矿粉造块的最主要途径。作为抽风烧结过程的主体设备,烧结机系统漏风率高低直接影响烧结的各项生产及能耗指标。长期以来,由于烧结机设计、设备磨损等因素,导致烧结机系统在实际运行中漏风率居高不下。有数据显示,目前国外(如日本、德国等)烧结机漏风率有的已经降到了30%以下,宝钢大约在40%左右,而国内其他厂家的漏风率大多在45%-60%,高的可达60%以上[1]。

1 烧结机漏风率测定

本次烧结机漏风率测定采用氧气平衡法进行测定及分析,其主要原理是假定烧结系统无漏风,则烧结机篦条下部废气成分与后续测点的烟气成分应完全一致。但由于实际生产过程中,在存在负压的情况下,烧结机台车底部至大烟道混入一定量氧气,导致烟气中氧气含量增加,因此可根据氧气混入比例定量计算出烧结机系统漏风率,计算公式如式1所示。

K=[O2(后)-O2(前)]/[ O2(大气)-O2(前)]×100% (式1)

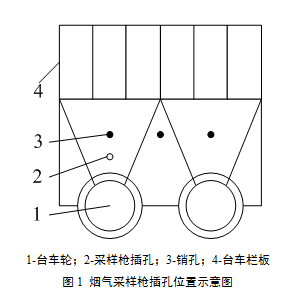

测定工作在烧结机台车运行过程中,利用气体采样枪对台车底部和烧结脱硫入口分别进行烟气取样,连接烟气分析仪对烟气成分进行快速分析,实现对烧结废气氧含量的在线检测。由于取样点需为采样枪设置预埋孔,本次检测利用定修时间提前进行预埋孔的准备工作,预埋孔位置如图1所示。

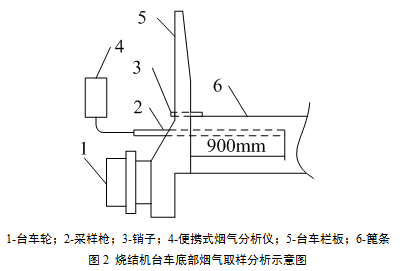

以炼铁部3#烧结机为例,采样枪插入台车栏板内侧900mm,烧结机运行机速2.0m/min,烧结机有效烧结面积265m2,风箱个数为27个,考虑当前工况限制,本次检测对北侧5#至23#风箱进行了烧结烟气的取样和分析工作,并记录检测结果。

2 烧结机烟气测定结果及漏风率计算

表1 烧结机篦条下方烟气含氧量检测结果

风箱号 | 5# | 6# | 7# | 8# | 9# | 10# | 11# | 12# | 13# | 14# |

烟气含氧量/% | 14.5 | 9.76 | 10.3 | 9.9 | 12 | 8.71 | 7.79 | 12.6 | 12.4 | 11.2 |

风箱号 | 15# | 16# | 17# | 18# | 19# | 20# | 21# | 22# | 23# |

|

烟气含氧量/% | 15.4 | 13.6 | 14.2 | 12.2 | 13.7 | 15 | 14.51 | 15.30 | 13.7 |

|

唐钢3#烧结机篦条下部烟气氧含量检测结果列于表1。由表中数据得出,烧结机篦条下部烟气含氧量平均为12.46%。同时测得当时工况下,烧结脱硫入口处烟气氧含量测定结果显示为16.7%,由此计算该段系统漏风率为:

K=(16.7-12.46)/(21-12.46)×100%=49.64%

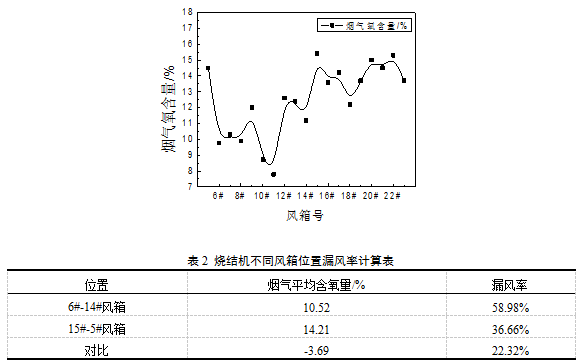

烟气氧含量随风箱位置的变化趋势如图3所示,图中显示,不同风箱位置烧结废气氧含量存在较大差别,其中,6#至14#风箱烟气中氧含量平均为10.52%,比其它风箱烟气平均氧含量低3.69个百分点。因此,分别对6#-14#风箱、15#-5#风箱至脱硫入口的系统漏风率进行计算,结果如表2所示。

由表2计算数据可以看出,本次测定工作烧结机不同风箱对应位置漏风率差异明显,6#-14#风箱漏风率较其余风箱平均漏风率高22.32%,结合现场排查确认,此次漏风治理应将该段部位作为堵漏重点。

3 烧结机漏风处理实践

3.1 烧结机漏风原因分析及处理

通过与设备人员共同确认,唐钢3#烧结机漏风的主要部位包括:

1)台车游板与滑道之间漏风

烧结机台车与固定滑道之间密封采用的是台车密封槽内弹压式浮动游板式密封装置,采用的螺旋弹簧由于受压力冲击热应力影响易使弹簧发生变形、失效,端板也常被挤压变形,从而产生间隙。此外,生产过程中存在台车跑偏现象,造成台车游板和固定滑道磨损成为斜面或凹槽,使有效风量大量流失。

2)风箱和大烟道漏风

在高负压气流和烟尘的冲刷及腐蚀作用下风箱和大烟道内壁磨损严重,同时风箱立管处在大负压、高温及粉尘磨损下易损坏,从而使漏风率升高。

3)双层卸灰阀漏风

烧结机采取的双层卸灰阀进行放灰,由于物料的冲刷,双层卸灰阀密封不严,漏风严重时,由于漏风形成的负压,会导致大烟道内的物料放不下来,只能采取停止烧结机,关闭主排风门后方可进行放灰作业,严重影响烧结矿产量、质量和烧结机作业率。

针对烧结机漏风问题,炼铁部制定并实施了一系列改善措施:

1)加强对重点部位的点检,及时发现漏风利用定修机会进行处理,存在漏风的人孔和检查孔部位应及时堵漏;

2)对磨损严重的烧结机轨道进行整体的拆除换新工作;烧结机台车游板,按各个班组包保的台车逐个进行检查,游板磨损严重时进行更换;

3)由于风箱膨胀节因磨损易出现漏洞,且不易修补,膨胀节处选用新型不锈钢材质,耐磨损,耐冲刷,可以有效提高使用寿命,降低漏风率;

4)利用大修机会,对烧结机大烟道系统整体设备内部进行大烟道涂抹,主要部位包括:烧结机烟道风箱内部、烧结机大烟道内部整体、风箱与大烟道连接处[2]。

3.2 实施效果

经过3个月的漏风治理,烧结系统漏风率由49.64%下降到43.21%,烧结技术经济指标改善,结果见表3。

表3 烧结机主要技术经济指标

时间 | 台时产量/t·h-1 | 成品率/% | 机速/m·min-1 | 废气温度/℃ | 负压/Kpa | 固体燃耗/kg·t-1 |

治理前 | 308.65 | 76.39 | 2.16 | 394 | 12.92 | 53.43 |

治理后 | 311.49 | 77.62 | 2.11 | 396 | 13.07 | 52.57 |

对比 | 2.84 | 1.23 | -0.05 | 2 | 0.15 | -0.86 |

4 结论

(1)应用烟气分析法可以实现烧结机漏风率的在线监测,但测量工作量较大,且易受实际工况影响,测量结果稳定性有待进一步提高。

(2)由计算结果看,唐钢3#烧结机漏风率为49.64%,本次测定烧结机不同风箱对应位置的漏风情况存在较大差异,对进一步烧结机漏风治理具有一定的理论指导意义。

(3)日常生产过程烧结机漏风治理以及时点检,定期检修堵漏为主;此外,在重点部位选用耐磨材质或工艺、实施烟道内衬涂抹、烧结系统密封改造等技术可以有效改善烧结机漏风问题。

(4)在工况水平无较大变化的前提下,通过实施烧结机漏风治理,3#烧结机风量利用水平有所提升,烧结固体燃耗等主要经济指标得到改善。

参考文献

[1] 金永龙,徐南平,邬士英,苍大强. 烧结机分区段漏风测试技术研究及应用[J]. 钢铁,2003,(03):1-3.

[2] 郝建海,范兰涛,范文生,王静,贾晓明.提高唐钢3号烧结机大烟道温度的生产实践[C].第十五届全国大高炉炼铁学术年会论文集,2014:825.

- 上一篇:焦炉荒煤气余热回收技术 下一篇:中科院金属所巧破稀土钢使用难题

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页