氧化钙碳球在炼钢脱氧领域的应用与前景分析

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

氧化钙碳球在炼钢脱氧领域的应用与前景分析王 强(北京国寰环境技术有限责任公司,北京,100029) 摘 要:钢液脱氧是炼钢工艺过程中最为核心的技术之一,钢液脱氧过程中夹杂物的去除,目前…

氧化钙碳球在炼钢脱氧领域的应用与前景分析

王 强

(北京国寰环境技术有限责任公司,北京,100029)

摘 要:钢液脱氧是炼钢工艺过程中最为核心的技术之一,钢液脱氧过程中夹杂物的去除,目前绝大多数是采用气体搅拌钢液加以去除的。在这一领域,发展方向是气体加压减压浮选夹杂物技术,以及以鞍钢的微小异相去除夹杂物技术。本文简析了氧化钙碳球在钢液脱氧领域的应用实践。

关键词:脱氧;氧化钙碳球;夹杂物

1 前言

炼钢是一个既有氧化反应又有还原反应的复杂冶金过程。钢液中的夹杂物是炼钢过程中物理化学反应产生的金属氧化物和非金属氧化物的总和。留在钢液中间的夹杂物是影响钢材使用性能指标的主要因素之一,也是钢液洁净度的衡量指标。一般来讲,钢液中间的夹杂物含量越低,钢材的质量越好,钢材的使用性能越好,钢材的使用周期越长。使用电石脱氧,主要的优点是采用碳脱氧的产物是气体CO/CO2,能够从钢液中间去除而不污染钢液,并且脱氧产物小气泡上浮的过程中,能够粘附夹杂物上浮,能够净化钢液。但是电石遇水潮解反应,产生的危险因素,在运输、仓储、使用过程中均存在危险,这是影响电石在炼钢工艺环节中间使用的限制性因素之一。

如何寻找具有理想脱氧功能的新型材料,是炼钢科技人员孜孜以求目标。冶炼高品质的优特钢,国内外进行了大量的研究工作。近年富有成效的应用技术是以增压减压气泡浮选夹杂物技术和微小异相去除夹杂物技术为代表。

据文献介绍,鞍钢从2013年起开发的微小异相去除夹杂物技术[1、2],在应用以后,在钢材的质量和降本增效的方面,均有显著的贡献。

利用机械力化学反应原理和碳脱氧的基础原理,采用强力压球机合成的人造电石,集成了钢液镁处理技术,钙处理技术,碳脱氧技术和微小异相去除夹杂物技术,产品试制成功以后,先后在120吨板坯生产线,40吨转炉建材生产线上应用,效果证明能够完全的替代电石,对于炼钢的工艺优化有积极的意义。本文予以浅述,供同行参考。

2 钢液夹杂物的分类与去除

炼钢过程中的夹杂物,按照产生的阶段可以分为四种。即一次夹杂物、二次夹杂物、三次夹杂物和四次夹杂物[3]。

① 一次夹杂物指在钢液脱氧过程中,脱氧剂与钢液中间的自由氧或者浮氏体反应,产生的氧化物;

② 二次夹杂物是指钢液在浇铸过程中,随着钢水温度的降低,钢液中间氧的溶解度随着温度的降低而析出,与钢液中间的合金元素或者金属元素(非金属元素)反应,产生的夹杂物;

③ 三次夹杂物是指钢坯凝固后,温度进一步的降低,钢坯内的溶解氧再次析出,与铸坯内的金属元素或者非金属元素发生反应,产生的夹杂物;

④ 四次夹杂物是指凝固的钢坯在相变过程中,铸坯内的氧进一步析出产生的夹杂物。

钢坯的生产过程中,一次夹杂物和二次夹杂物大部分可以被去除,三次夹杂物和四次夹杂物基本上留在铸坯内,成为夹杂物。合理的控制一次夹杂物和二次夹杂物,是钢液洁净化生产的核心技术。

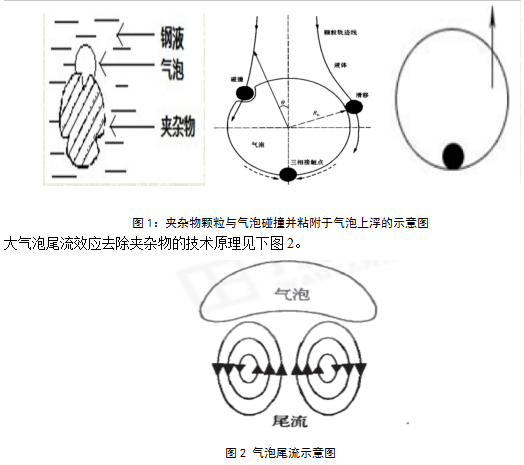

钢液脱氧,除了将钢液中间的自由氧和浮氏体与脱氧元素发生反应,将氧或者氧化铁(浮氏体)转化为稳定的氧化物,即氧的转化和固定,这样可以降低氧在钢水浇铸过程中和轧制过程中的危害,但是这些氧化物留在钢液中间,轧制成材以后,会影响钢材的使用性能和加工性能,所以还需要将这些脱氧产物去除,而去除这些夹杂物,目前有效的工艺方法是气泡粘附去除和大气泡尾流去除两种工艺方法。而这种气泡去除夹杂物的工艺几乎是目前钢铁业99%以上的企业采用的工艺方法。其中小气泡粘附去除夹杂物的示意图见下图1[4]:

采用吹气去除夹杂物具有诸多优点,但是存在吹气区域之外,存在“死区”,即气泡不能够到达的地方,比如钢包底部透气砖相邻的区域,此外吹气存在气泡形成需要依靠调节吹气流量等工艺方法,调节气泡的大小,满足不同阶段去除夹杂物的需要。并且随着对于钢材的性能不断的提升,对于去除夹杂物的工艺要求也越来越严格,所以对于去除夹杂物的工艺也越来越严格。据介绍,日本的气泡加压减压气泡浮选夹杂物技术,为日本的轴承钢等钢种的质量提升贡献显著。而采用外加电场采用电泳方法去除夹杂物,目前还处在实验室的开发研究阶段。

以产生气泡协助去除夹杂物的微小异相去除夹杂物技术,在鞍钢的成功,也说明,立足于微小异相:微小气泡去除夹杂物技术,是一种在现阶段能够规模化应用的脱氧技术的新方法。氧化钙碳球技术则是有效去除夹杂物技术的代表工艺之一。

3 氧化钙碳球技术的简介

炼钢在出钢工艺环节加入渣辅料的一个主要的功能是与脱氧产物结合,使之形成稳定的化合物,并且能够通过吹氩的手段,较为容易的从钢液中间上浮去除。从80年代初中国冶金技术迅速发展的三十多年,对于脱氧的工艺有许多的贡献,典型的有钡处理工艺,镁处理工艺,钙处理工艺。

1) 含钡合金加入到钢液中时,由于钡在钢液中的溶解度极低,只在初期生成极少量的氧化钡。脱氧剂中的其他脱氧元素均参与脱氧反应,首先生成各自的脱氧产物,再聚集、长大,生成复合脱氧产物。由于钡的原子量大,生成的脱氧产物半径较大,因而,与其他脱氧产物的碰撞、长大形成复合脱氧产物的几率较高,同时其复合脱氧产物的半径也较大。由动力学可知,夹杂物上浮速度与夹杂物的半径成正比,因而,含钡合金的脱氧产物上浮速度较快,冶炼终点的夹杂物数量必然减少,这也是钢水采用含钡合金脱氧以后含钡的复合夹杂物较少的主要原因。另外,由于钡的加入能够降低钙的蒸气压,使钙在钢液中的溶解度上升,从而提高了钙的脱氧和球化夹杂物的能力。因而,含钡、钙的合金具有较高的脱氧和夹杂物变质作用[5]。其脱氧产物易于上浮且速度很快。

2) 镁处理工艺[6]的核心是镁脱氧以后,脱氧产物的尺寸得到优化,夹杂物的性能发生改变,既能够促使夹杂物从钢液中间上浮去除,不能够去除的夹杂物,留在钢液中间,对于钢材的性能危害较小。

3) 钙处理技术是改变钢液脱氧后的夹杂物的性能,使得钙处理后,部分的夹杂物能够有效的上浮去除,部分夹杂物的物理化学性能发生变化,残留于钢材中间,对于钢材的危害程度能够降低。

氧化钙碳球是解决炼钢脱氧工艺过程中的一种创新工艺。这种工艺以钢液中间的小气泡粘附夹杂物为基础,将钢液的镁处理技术、碳脱氧技术、钙处理技术有效的结合为一体的前沿技术。该技术的集成主要依据以下的工艺原理

① 钢液夹杂物的去除,目前最主要的手段是通过吹氩去除。吹氩工艺技术的核心是大气泡尾流效应去除较大颗粒的夹杂物,利用小气泡粘附小颗粒夹杂物上浮去除小颗粒夹杂物。其中小气泡的粘附是去除夹杂物的最有效的方法。该产品采用部分的含碳材料,氧化钙碳球加入钢液内部以后,形成N个小气泡,其中的氧化钙与脱氧产物氧化铝、硫等形成化合物,粘附在小气泡上上浮去除,所以脱氧的效果好。

② 钢液的吹氩搅拌条件下,钢液内部随着氩气流的搅拌,存在“死区”,氧化钙碳球能够弥补这一短板,能够去除部分“死区”的夹杂物,净化钢液。

③ 该技术应用镁处理技术和钙处理技术,加入相应的变性剂,能够有效的减少夹杂物的尺寸,对于刚性夹杂物进行变性处理,减小刚性夹杂物的危害。

该技术含碳材料的脱氧。含碳材料的脱氧,其优点是脱氧产物是气体,不会留在钢液中间对于钢液造成污染。关于含碳材料作为脱氧剂,会不会对于钢液造成增碳的风险。众所周知,冶金学中间物质的扩散熔解,即菲克定律,适用于炼钢的脱氧工艺,所以使用含碳材料脱氧,常见的电石和碳化硅,对于钢液的增碳是显而易见的,只是需要通过控制使用的时机和使用量来加以规避增碳的风险。对于氧化钙碳球来讲,是依据依据是钢液中间临界碳含量的理论来控制增碳风险的。即钢液中间的碳含量在0.2%~0.6%之间,钢液中间的氧与碳反应的限制环节是钢液中间的氧与碳的扩散速度。考虑了这一因素,产品中间使用的膨胀石墨和碳酸盐,受热以后,迅速的膨胀碎裂,快速的扩散参与反应,即脱氧剂中间的碳与氧反应的扩散速度尽可能的快,参与脱氧,减少反应速度慢向钢液中间增碳的风险。

④ 产品的特点与性质,决定了产品使用后具有与电石同样的脱氧功能,即碳脱氧,能够降低钢液中间的氧含量,减少脱氧的用铝量,减少夹杂物的数量。与石灰和电石等钙质脱氧剂相比较,存储更加的放心安全,不容易吸潮变质,对于手投使用人工操作,没有化学腐蚀的危害。

⑤ 氧化钙碳球加入钢液中间以后,形成的细小渣滴,使得成渣反应加快。能够与铝脱氧反应生成的Al2O3化合反应,形成钙铝酸盐(nCaO·mAl2O3),黏附在CO2气泡上,在上浮的过程中,不断扑集nCaO·mAl2O3颗粒并且不断的长大,成为一个过滤钢液的网筛,起到过滤钢液中间夹杂物目的。达到快速去除夹杂物上浮的目的,脱氧脱硫的效果明显。

4 氧化钙碳球的应用实践

2014年,氧化钙碳球技术投入使用以后,至2016年,初步的效果证明了该技术的优越性。主要的应用实例如下:

① 一条120吨转炉板坯生产线使用该项技术,吨钢成本降低约3元以上;

② 一条150吨转炉特钢生产线(生产轴承钢,齿轮钢,弹簧钢,硬线钢等)使用该项技术,吨钢可降低约5元以上;

③ 一条40吨转炉生产线使用该技术冶炼建材,同比情况下,钢坯的气泡问题,硅回收率的问题,均有明显的提高和改善,应用该技术以后,消除了使用钙质脱氧剂产生的安全隐患和储存过程中的吸潮变质问题,环境效益和安全效益突出。

同时同类的产品在国内某著名的钢企应用以后,铸坯中氧化物夹杂的数量明显减少,尺寸变小。传统工艺处理的铸坯中间平均T[O]分别为21ppm 和14ppm,而采用本技术工艺处理的钢液,中间包的平均T[O]最低可达13ppm 和5ppm,铸坯的平均T[O]最低可达6ppm。

5 结语

炼钢的脱氧工艺,一直处于不断的进步之中。氧化钙碳球技术,作为一种新型的脱氧材料,具有的优势和潜在的价值,使之能够成为超越电石脱氧的一种新型脱氧材料。也是国内冶金行业摆脱炼钢对于电石依赖的一种工艺革命,这种工艺的应用还需要广大的冶金科技工作者的不懈努力和推广优化,减轻钢铁业对于环境的压力和社会的压力。

参考文献

[1] 唐复平,李镇,王晓峰,等.反应诱发微小异相去除钢液中细小夹杂物技术研究[J].钢铁,2010,45(8):28.

[2] 王晓峰,唐复平,李镇,等,反应诱发微小异相净化钢水技术[J].钢铁, 2 0 1 4年(10):18~22

[3] 俞海明等,转炉钢水的炉外精炼技术[M],冶金工业出版社,2012.

[4] 薛正良,王义芳,王立涛,等.用小气泡从钢液中去除夹杂物颗粒[J].金属学报,2003,39(4):431-434.

[5] 李阳,姜周华,梁连科,含钡合金的生产及其对钢液脱氧行为的研究[J],铁合金,2003年(5):6

[6] 张同生、王德永、刘春伟等,镁处理对钢中氧化物、硫化物的变质效果研究[C],第十七届全国炼钢学术会议文集:910

- 上一篇:转炉烟气半干法除尘的新利器 下一篇:相变储能混凝土的制备

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页