预置回收料脱磷且降低熔剂消耗的生产实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

预置回收料脱磷且降低熔剂消耗的生产实践陈腾飞 张艳丽(萍安钢湘东炼钢厂) 摘 要:本文主要介绍了在转炉吹炼前预置回收料,对脱磷与前期溢渣的影响,通过优化熔剂加入批次以及顺序,促进…

预置回收料脱磷且降低熔剂消耗的生产实践

陈腾飞 张艳丽

(萍安钢湘东炼钢厂)

摘 要:本文主要介绍了在转炉吹炼前预置回收料,对脱磷与前期溢渣的影响,通过优化熔剂加入批次以及顺序,促进了吹炼前期的化渣并提高了脱磷效果,为提高终点命中率、降低熔剂消耗,创造了良好条件,同时有效地控制前期溢渣现象的出现,降低了炼钢生产成本。

关键词:转炉;回收料;脱磷;溢渣;熔剂

1 前言

钢渣是炼钢过成产生的副产品,每生产一吨钢约产生0.12~0.14吨钢渣,可吸取0.02~0.03吨回收料,怎样才能做到合理、高效使用且不影响冶炼操作是必须要解决的问题。由于炼铁铁水成分、温度的不稳定性,往往给炼钢生产带来很大影响。基于生产需要,为达到吹炼前期良好的脱磷效果,保证冶炼前期温度的相对稳定,同时充分利用回收料,在吹炼前加入部分回收料,以保证冶炼生产高效稳定,但由此出现了冶炼前期较强的溢渣现象,严重影响了脱磷效果,同时给转炉除尘系统和安全带来一定影响。为此我们对转炉炼钢的脱磷机理与前期溢渣现象进行了一系列的实践,通过对回收料及熔剂加入批次以及顺序的调整,有效地控制了前期溢渣现象并提高了终点命中率,降低了熔剂消耗。

2 转炉脱磷工艺分析

2.1 转炉脱磷反应

转炉脱磷反应主要是在钢渣界面发生的,脱磷反应式为

2[P]+5(FeO)+4(CaO)= (4 CaO·P2O5)+5[Fe]

其平衡常数Kp表示为

根据平衡移动原理,从脱磷反应式可以看出,影响转炉脱磷的因素主要有:炉渣碱度、FeO含量、温度及渣量。

2.2影响脱磷的因素分析2.2.1 炉渣碱度

提高碱度可有效增加CaO的浓度,有利于脱磷反应的进行,但是石灰加入过多又会造成化渣不好,降低了钢渣界面反应活度,反而影响脱磷效果。我厂碱度一般控制在2.5左右。

2.2.2 FeO含量

增加FeO含量,可以加速石灰的渣化和改善熔渣的流动性,有利于脱磷反应的进行,一般控制在8%左右。

2.2.3 温度

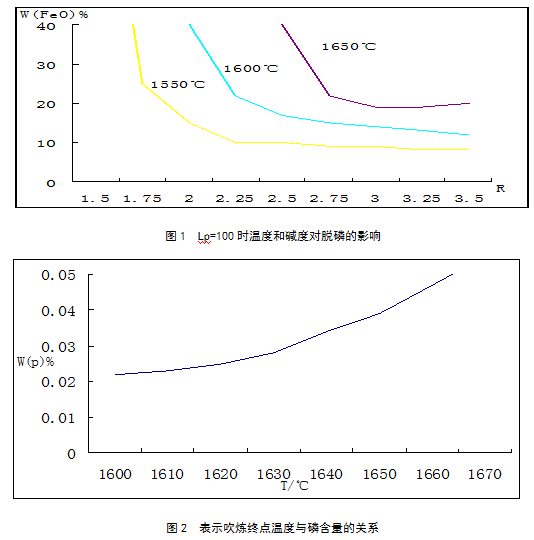

脱磷反应为放热反应,低温有利于脱磷反应的进行,但是温度过低则会造成化渣困难影响脱磷。图1表示当磷的分配系数Lp=100时温度和碱度对脱磷的影响,当温度降低时,用较低的碱度就可以达到比较满意的脱磷效果。图2表示吹炼终点温度与磷含量的关系,终点温度越低钢中磷含量越低,在1450~1550℃范围内,以保证石灰充分熔化为前提脱磷最有效。

综上可知,充足的FeO含量,较高的炉渣碱度,良好的化渣效果,合适的冶炼温度,对转炉脱磷反应至关重要。故吹炼前期加入料,可增加渣中FeO含量促进化渣,同时还能合理控制前期温度,对转炉脱磷反应是至关重要的。

3 石灰熔化机理分析

3.1 石灰的熔化机理

石灰是转炉炼钢的主要造渣材料,渣量和成渣速度快慢均与石灰的加入量和加入时机密切相关。大量生产实践表明,在吹炼过程的任意时刻,熔融炉的实际碱度与石灰的溶解速度密切相关,一般存在以下关系:(1)开吹时液态炉渣主要来自铁水中的硅、锰、铁的氧化,渣量很少,渣中SiO2的浓度很高。(2)加入的石灰浸泡在初期渣中,被这些氧化物包围着并使最初液态渣冷却,在石灰块表面生成一层低熔点的矿物质渣壳,渣壳的融化约需数十秒。(3)渣壳融化后,石灰的表面层开始与炉渣反应,引起石灰表面的渣化。这些反应不仅在石灰块的外表面进行,而且也在石灰气孔的内表面进行,石灰就是这样被渣化的。(4)由于钙镁橄榄石中的FeO和MnO与SiO2的亲和力比CaO小,故被CaO置换,生成硅酸二钙(2CaO·SiO2)和RO相。2CaO·SiO2熔点很高(2130℃),而且结构致密,是石灰溶解缓慢的重要原因。若渣中含有足量的FeO,可使2CaO·SiO2解体。MnO、Fe2O3、CaF2和少量的MgO同样也能破坏2CaO·SiO2的生成,由此可见,前期加入轻烧白云石以及料对成渣都是有利的。(5)熔渣成分对石灰溶解有很大的影响。

3.2 FeO对石灰熔化的影响

FeO是石灰的基本熔剂,故在不引起喷溅的条件下,尽量提高FeO的浓度是加速石灰溶解的主要措施。FeO对石灰熔解作用机理为:(1)显著降低炉渣黏度,加速石灰块外部的传质。(2)改善炉渣对石灰的润湿和炉渣向石灰空隙中的渗透。(3)离解生成的离子(Fe2+、Fe3+、 O2-)半径不大,且与CaO同是立方晶系,有利于FeO向石灰晶格的迁移和扩散而生成低熔点的溶液。(4)渣中FeO高,能减少石灰块表面2CaO·SiO2的生成,可使生成的2CaO·SiO2疏松,有利于其溶解。因此前期加入料有利于石灰的溶解。

4 转炉炼钢前期溢渣原因分析及解决措施

4.1 转炉炼钢前期溢渣现象的原因分析

转炉炼钢在吹炼前加入回收料,以保证前期合理的熔池温度以及良好的化渣效果,但往往会在吹炼前期间出现溢渣现象,其主要原因是降温材料的加入带入了大量的FeO增加了渣中FeO含量。根据FeO与C的反应:

FeO+C—Fe+CO -156.5 kJ/mol,该反应属于吸热反应。

由于吹炼初期熔池温度较低,C、O反应相对较弱,对渣中氧的消耗相对较小,故渣中FeO相对较高,高FeO含量促进了第一批加入的造渣料石灰的快速熔化;而第二批石灰刚刚加入尚未熔化,由于石灰加入量的不足,渣中C2S、C3S等高熔点物质也尚且不足,熔渣黏度明显降低,同时由于初期C、O反应较弱,生成的气态CO量也少,熔池搅拌力弱,出现熔池成分不均,尤其是在第二批造渣料加入量偏大时带来的熔池温度骤然变化,引起熔渣冷热不均,诱发出现前期溢渣现象。

4.2 前期溢渣的防治措施

根据出现前期溢渣现象机理,可在开吹后视铁水温度适量加入100~200kg回收料,保证炉渣中有足够高的FeO含量,便具有良好的石灰熔化条件,然后加入第一批石灰加入量,即加入全部石灰加入量的2/3;既能较快较充分的使石灰熔化,由于前期渣中回收料加入而带入的高FeO含量,又能充分中和前期渣中的大量酸性氧化物,提高前期渣的碱度,增加渣中高熔点物质C2S比重,增加熔渣黏度。然后再小批量多批次地均匀加入剩余石灰,一般每批次加入<80kg即可。保证石灰的充分熔化与反应,减少吹炼过程中造渣料的集中加入和加入量大而引起的温度骤然变化,尽量均匀熔池成分、消除C浓度梯度,使C的氧化趋于平稳,规避前期溢渣现象的出现。

5 吹炼前加入回收料工艺比较

5.1 对前期溢渣与终点命中率的影响

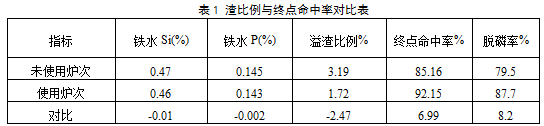

在吹炼前加入回收料,溢渣比例与终点命中率对比如下:

由表1可见,通过吹炼前加回收料,在铁水成分稳定的情况下,溢渣比例由3.19%下降到1.72%下降了2.47%,终点命中率由85.16%上升到92.15%上升了6.99%,转炉脱磷率由79.5%上升到87.7%上升了8.2%。

5.2对终渣成份的影响

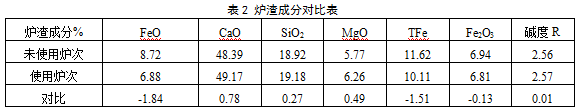

在吹炼前期加入回收料,炉渣成分对比如下:

由表2可见,两者炉渣碱度变化不大,但CaO含量上升了0.78%,在吹炼前期加入回收料降低溶池温度影响到石灰熔化速度,但同时由回收料而带入的大量FeO又有效地促进了石灰熔化。从以上数据来看吹炼钢前加入回收料对石灰的熔化和炉渣的碱度还是有利的。同时由于前期熔池温度得到了有效控制,避免了吹炼过程温度过高,保证了终点渣黏度,进而保障了溅渣护炉挂渣效果,有利于炉况的维护。

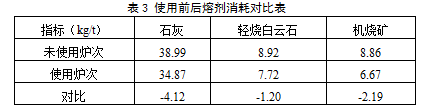

5.3对熔剂消耗的影响

由表3可见,在吹炼前加入回收料,石灰、轻烧白云石和降温材料都有所下降,大量降低了炼钢生产成本。

6 结束语

1)结合脱磷理论知识,通过吹炼前加入钢渣中吸取的回收料,有效的稳定了吹炼前期熔池温度;增加了渣中FeO含量,加速了石灰熔化,提高了成渣速度,为前期脱磷反应创造了良好的条件。

2)通过对熔剂加入量与加入时机的调整,有效地减少了吹炼前期溢渣现,降低了铁损及温度损失,同时保证了转炉炼钢炉前的生产安全。

3)通过吹炼前加入钢渣中吸取的回收料,有效减少了降温材料(机烧矿)及熔剂的消耗,同时提高终点命中率,为炼钢生产创造了更大的利润空间。

参考文献

[1] 陈家祥.钢铁冶金学:炼钢部分[M].北京:冶金工业出版社,1990

[2] 冯捷,张红文.转炉炼钢生产北京:冶金工业出版社,2011

[3] 王雅贞,张岩,张红文.氧气顶吹转炉炼钢工艺与设备(第2版),2005

- 上一篇:辐照效应 下一篇:低速旋转钢包回转台轴承和转炉轴承预报维护方式

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页