河北敬业集团新1#1080m3高炉开炉达产实践

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

河北敬业集团新1#1080m3高炉开炉达产实践曹立东 马建军 李刚(河北敬业集团铁前管理中心 河北 石家庄 050400) …

河北敬业集团新1#1080m3高炉开炉达产实践

曹立东 马建军 李刚

(河北敬业集团铁前管理中心 河北 石家庄 050400)

摘 要:系统总结1080m3高炉开炉达产的实践经验,通过调整优化开炉料和开炉操作制度,实现了顺利开炉、快速达产的目标,开炉第3天日产量达到2200t以上,达到了正常生产水平。

关键词:高炉;开炉;达产

1 概况

河北敬业集团新1#1080m3高炉,由于炉缸侵蚀,炉缸侧壁温度升高,炉体冷却设备破损,于2016年10月24日停炉进行大修,更换了炉体破损的冷却壁及炉缸重新砌筑。于2017年1月21日高炉送风开炉,历时88天。开炉后恢复顺利,炉况稳定顺行,快速达产,各项技术经济指标提高较快。新1#高炉开炉初期的技术经济指标如表1。

表1 新1#高炉开炉初期的操作指标(2017年)

项目 | 1月23日 | 1月24日 | 1月25日 |

平均日产,t/d | 2036 | 2226 | 2400 |

综合焦比,kg/t | 518 | 510 | 503 |

合格率,% | 100 | 100 | 100 |

炉顶压力,kPa | 170 | 175 | 175 |

风温,℃ | 1192 | 1070 | 1065 |

风速,m/s | 206 | 210 | 212 |

坐料次数,次 | 0 | 0 | 0 |

2 高炉开炉配料计算

2.1 开炉料成分

开炉料 | 化学成分质量分数% | 堆比重 | |||||||||

TFe | Mn | CaO | SiO2 | MgO | Al2O3 | P | S | R2 | FeO | ||

烧结矿 | 54.02 | 0.26 | 11.23 | 5.75 | 2.36 | 2.48 | 0.07 | 0.03 | 1.95 | 9.5 | 1.73 |

球团矿 | 60.7 | 0.17 | 1.02 | 6.14 | 1.6 | 1.23 | 0.06 | 0.01 | 0.17 | 0.9 | 2.04 |

蛇纹石 |

|

| 3 | 36 | 35 | 3.3 |

|

|

|

| 1.46 |

石灰石 |

|

| 51 | 1 | 4.8 | 1.72 |

|

|

|

| 1.46 |

硅 石 |

|

| 0.8 | 86.2 | 1.83 | 1.12 |

|

|

|

| 1.52 |

白云石 |

|

| 31.3 | 0.3 | 18.8 | 0.45 |

|

|

|

| 1.49 |

焦炭灰份 |

|

| 5 | 52 | 1.7 | 37 | 0.01 |

|

| 4.5 | |

表3 焦炭成分%

灰份 | 挥发份 | S | C固 | H2O | 堆比重 |

12.55 | 1.2 | 0.7 | 85 | 8 | 0.58 |

2.2 开炉主要参数:

1)正常料配比:烧结矿70% 球团矿30%

2)正常料焦比:0.8 /t

3)正常料碱度:0.97

4)空焦碱度:0.97

5)全炉总焦比:2.8t/t

6)矿批:9.0t

7)空焦段以上:渣中MgO 11.5%

8)生铁成分:Fe 92% 、Si 3.5%、S 0.035%、Mn 0.8%

9)Fe、Mn还原率:Fe 99.5% 、Mn 60%

10)压缩率:净焦、空焦12.5%、正常料 12%

11)死铁层、炉缸、1/2炉腹装净焦,1/2炉腹、炉腰装空焦,炉身、炉喉装空焦和正常料

2.3 配料计算:

(1)正常料组成:

表4 正常料组成

名称 | 烧结矿 | 球团矿 | 白云石 | 硅 石 | 焦炭(湿) |

组成数量kg | 6300 | 2700 | 450 | 620 | 4800 |

正常料R2 :0.97 焦比:802kg MgO:11.5% Al2O3:15.6%

批铁:5501kg 渣量: 2593kg/批 渣铁比:471kg/tFe

(2)空焦组成:

表5 空焦组成

名称 | 焦炭(湿) | 白云石 |

组成数量kg | 4800 | 800 |

空焦 R2:0.97 MgO:16.9% Al2O3:22%

渣量:954kg/批

正常料 Z | 空焦K | 净焦 J |

12.28m3 | 7.72m3 | 7.24m3 |

(3)全炉炉料用量表:

表6 全炉炉料用量表

名称 | 烧结矿 | 球团矿 | 白云石 | 硅石 | 焦炭(湿) |

数量(t) | 113.4 | 48.6 | 28.1 | 11.16 | 307.2 |

(原)名称 | 烧结矿 | 球团矿 | 白云石 | 硅石 | 矿批 | 焦批湿 | 焦比 | R2 |

数量kg | 6300 | 2700 | 450 | 620 | 9000 | 4800 | 802 | 0.97 |

3 高炉开炉实践

3.1 开炉准备

(1)设备调试

1)各系统设备安装完毕后,先进行单体试车,然后进行联合试车,做到分区域负责,责任到人,做到万无一失。

试压步骤:第一步试至50kPa,大的漏点及时处理;第二步严密性试漏,顶压最高试到170kPa,稳定20min,在试压前制订了详细的试压规程。冷却系统试压按照设计要求将各部分水量调到设计要求,确认所有阀门、冷却设备灵活好用、进出水通畅。

2)热风炉、高炉烘炉

新1#高炉有3座仿卡鲁金顶燃式热风炉,停炉前蓄热室格子砖粉化、塌落严重,严重影响风温。此次大修对所有格子砖进行了更换。根据热风炉的特点,制订了详细的烘炉规程。采用高炉煤气对热风炉进行烘炉,热风炉烘炉自16年10月25日开始,至2017年10月9日结束。

热风炉烘炉结束,具备送风条件以后。采用热风对高炉进行烘炉,为了保证烘好炉底、炉缸,在风口共安装了16根烘炉导管,烘炉严格按照烘炉曲线进行,历经12天高炉烘炉结束。

(2)装料

开炉总焦比为2.8t/t。碱度为0.97。为了使高炉下部能够获得充沛的热量,使炉缸有足够的热量储备,开炉料的分配为:死铁层、炉缸、1/2炉腹装净焦,1/2炉腹、炉腰装空焦,炉身、炉喉装空焦和正常料。本次开炉采用带风装料法,装净焦、空焦、负荷料时,均采用同角单环,净焦、空焦18°同角布料,负荷料20°同角布料。装料开始,测出焦炭落点轨迹及α、β、γ等参数,并校对α角,最后装料料线在4.0米时停止装料。料制:OO↓CC↓

(3)开炉参数的确定

送风风口Φ110x8+Ф115x3进风总面积0.1072m2,间隔堵5个风口,风量1000~1200m3/min,风压60kPa,风温900℃。采用单环布料,料线1.5m。矿石批重10t,焦碳批重4500t。入炉料为烧结矿70%,球团矿30%。

3.2 开炉操作

2017年1月21日10:00开始装料,17:00日装料完毕(包括料面形状的测定),18:18点火,点火温度880℃,风量930 m3/min,风压50kPa。点火后,,风量、风压平稳对称,随着料柱的逐渐加热,风压逐渐上升到70kPa,4小时后开始下料。此后炉况一直比较正常,22日5:24出第一炉铁。开铁口较容易,基本上用开口机钻开见铁,(铁水成分:[Si]4.05%,[S]0.015%,[P]0.199%,[Mn]0.42%)来少量渣,走干渣坑(炉渣成分:CaO36.39%,SiO232.4%,Al2O316.89%,MgO10.23%,二元碱度1.12),铁水温度1410℃,铁水约50t,出铁时间29min。6:34出第二炉铁,来少量渣,仍走干渣坑(炉渣成分:CaO37.86%, SiO232.22%, Al2O316.17%, MgO10.37%,二元碱度1.18)铁水温度上升至1430℃(铁水[Si]4.22%,[S]0.018%,[P]0.196%,[Mn]0.39%),铁水约40t。随着炉前出铁的好转,逐渐开风口加风。16:00开始喷煤,16:20开始富氧,至22日22:00风量1650m3/min,风压275kPa,风温1080℃,风口全开,风口面积0.1556m2。在开风口的同时逐渐扩大矿石批重,增加焦炭负荷,批重已扩至21.0t,焦炭负荷4.24。

本次开炉炉温稍高高,炉渣碱度偏高,视实际炉渣碱度及时进行了调整。开炉第三天将炉温降至0.80%以下,极大降低了炉前的劳动强度。由于正确处理了炉温与碱度的对称关系,保证了渣铁足够的物理热和生铁的质量。

随着工作风口和风量的增加,逐渐采取发展中心和适当抑制边缘气流的措施,开炉装料制度为矿、焦单环布料。当全风口送风,风压、风量关系平稳,高炉顺行状况较好时, 装料制度调整为多环布料,矿:35/4 32/4 29/4 焦:34/4 31/4 28/4采用多环布料后,炉料分布明显改善,中心发展,边缘适当加重煤气利用明显改善,说明采用上述装料制度是合适的。

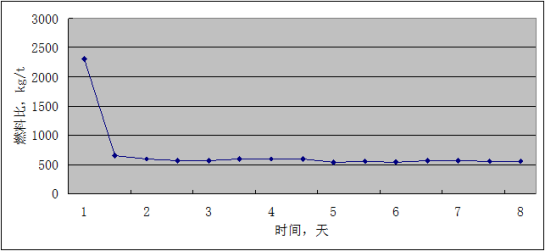

新开高炉炉温控制是中心,在采用陶瓷杯综合炉底情况下,冶炼高硅铸造铁的时间可适当缩短,在保证一定的炉缸温度基础上,及时降低[Si],尽快渡过高[Si]铁水期,既有利于炉况顺行,又有利于大幅减轻炉前劳动强度,减轻粘结铁水罐造成的生产组织困难。开炉初期燃料比的变化如图1。操作中正确处理[S]与炉渣碱度的关系,开炉时因炉温高,通过适当地保持较低的炉渣碱度,改善渣铁的流动性,随着炉温下降,逐步提高碱度,保证生铁质量。这样,既大大降低了炉前的劳动强度,又为高炉加风创造了条件,实现了高炉在短期内达产的目的。

图1 新1号高炉开炉初期燃料比的变化

4 开炉几点体会

(1)开炉前的设备调试与人员培训相当重要,通过开炉前的设备安装调试和人员培训,加强岗位操作工人对各岗位设备工艺及性能的熟悉及掌握,提高操作技能和迅速处理问题的能力,是高炉顺利开炉的关键,大大减少了因设备故障引起的休、慢风。

(2)高炉开炉时进行装料测量是一代炉役中尽有的一次机会,利用它可以找到高炉自身的装料规律,可以为正确建立高炉上部布料制度提供依据。

(3)本次开炉相当成功,重负荷料比较靠上,铁口来渣铁时炉缸和铁口得到了充分加热,出铁比较顺利。开炉后渣铁物理热充沛,渣铁排放相当顺畅,大大减轻了炉前工人的劳动强度,实现了安全、高效、顺利开炉。

(4)开炉总焦比和碱度的选择相当重要。既要保证炉缸积蓄足够的热量,又要保证渣铁流动性好。

(5)摒弃了开炉用锰矿的传统开炉方法,不但简化了装料程序,节省了宝贵的锰矿资源,而且有利于保护炉体耐火材料,延长高炉寿命。

(6)本次开炉原燃料准备充分、成分稳定,为顺利开炉打下了基础。

5 结语

新1#高炉的开炉工作准备充分,开炉前后制定的基本操作制度及工艺方案等都比较合适,保证了开炉的顺利和开炉后炉况的稳定顺行。从开炉转向正常生产水平的降硅过程是一个综合因素和冶炼技术兼顾的结果,并非降硅速度越快冶炼水平就越高。应该是因炉制宜,合理取值。能够实现开炉快速达产体现了高炉冶炼综合技术能力。

- 上一篇:煤基竖炉DRI工艺节能的理论根据 下一篇:双相不锈钢与奥氏体不锈钢的区别

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页