炼钢流程工艺智能过程控制系统集成与应用

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

炼钢流程工艺智能过程控制系统集成与应用李立勋 赵 雷 史页殊 王鲁毅 金百刚 刘文飞 徐国义(鞍钢股份鲅鱼圈钢铁分公司,辽宁 营口 115007) 摘 要:先进冶金原理与现代测控技术深…

炼钢流程工艺智能过程控制系统集成与应用

李立勋 赵 雷 史页殊 王鲁毅 金百刚 刘文飞 徐国义

(鞍钢股份鲅鱼圈钢铁分公司,辽宁 营口 115007)

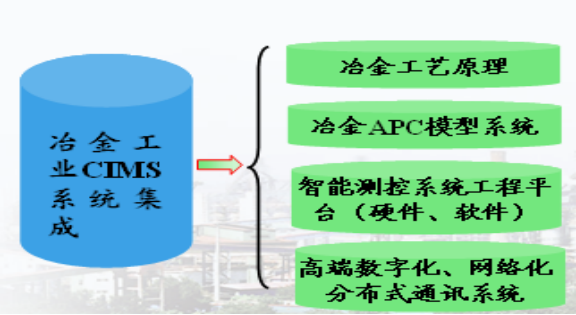

摘 要:先进冶金原理与现代测控技术深度结合的智能过程控制系统和冶金工艺模型为钢铁流程转型升级提供了强大的推动力。炼钢流程冶金APC测控系统通过数字化、网络化测控平台实现各级测控系统的数据高速互联互通。搭载先进的冶金工艺模型架起工艺过程宏观条件与控制系统的桥梁。炼钢智能过程控制系统为生产高品质钢材提供机理、装备、工艺、质量的保证。提高企业的核心竞争力。

关键词:钢铁行业发展;冶金工艺;先进过程控制;工程平台;核心竞争力

The integration and Application of Steelmaking Metallurgical Intelligent Process Control System

Li-Lixun, Zhao-Lei, Shi-Yeshu, Wang-Luyi, Jin-Baigang, Liu-Wenfei, Xu-Guoyi

(Bayuquan subsidiary of Ansteel Co.,Ltd.,Yingkou115007,Liaoning, China;)

Abstract: Metallurgical–Process–Control system, that embeds Advanced Metallurgical Theory and intellectualized control Technology deeply provide strong engineer for updating Iron and Steel Industry. Steelmaking APC control system carried by Metallurgical-Process-Model, Through Digital-Distributed-Automation-Engineering-Workbench taking party in Industrial producing.. Metallurgical APC model and control system provide assurance for producing high quality steel. Enhance enterprise kernel competition.

Keyword: Iron and Steel Industry, develop, Metallurgical -Process, Advanced Process Control, Engineering-workbench, kernel competition.

1 前言

工业与ICT技术结合的重要性,早已被世界各国政府和企业界充分、深刻地认识到,自从德国提出工业4.0战略后,迅速地成为全球关注的热点。钢铁工业是现代工业的支柱,自第二次工业革命以来被看作是工业化水平的象征。如今,作为重要的传统产业钢铁工业面临着节能减排等诸多挑战,与此同时也迎来了钢铁工业转型升级的新机遇。将现代冶金工艺原理及前沿研发成果以冶金工艺过程控制模型为载体,搭载于网络化、数字化测控系统工程平台应用于钢铁工业生产实际的炼钢流程智能过程控制系统为生产高品质钢材提供机理、装备、工艺、质量的保证,铸就企业核心竞争力以应对挑战、提质增效、完成炼钢工艺的智能化转型升级。

2 炼钢流程工艺智能过程控制系统在炼钢流程的集成与应用

作为冶金工业控制系统的一个重要组成部分,冶金工业控制软件正在从人机界面和基本策略组态向先进过程控制(APC控制)方向发展。优秀的炼钢流程过程控制系统是复杂的系统工程,深入融合炼钢工艺流程的前沿原理和现代测控技术通过数学方法和编程技术开发成高度集成的工业应用系统,实现工业化生产条件下工艺流程的动态智能控制。

2.1钢铁流程通用工业信息通讯系统及流程数字化集成

德国工业4.0和美国工业互联网、中国制造2025等规划其本质都是信息通讯技术与工业的深度融合,实现以网络化、数字化为基础的智能制造。冶金行业也不例外,冶金工业智能制造技术线路和目标清晰:将信息物理系统(CPS)全面地贯穿于横向、纵向、端到端集成三个维度,并通过个性化定制来保证其经济上的可行性。实现“以生产为中心”向“以客户为中心”的转变,完成信息化条件下冶金工业企业经营理念、管理模式、管理方法的转变;实现企业生产全流程、全方位的服务,加强产品产业链的延伸。

全面的智能制造要依赖于全面的数字化,钢铁流程通用工业信息通讯系统用于钢铁工业全流程的数据采集、存储、管理、发布与应用。奠定钢铁工业流程数字化基础。工业通用数据链系统支持广泛范围的传感器高速测量,实现与不同制造商的控制设备或其他自动化设备间实时工厂数据通讯及过程控制级、企业MES、ERP信息化系统数据的基于工业以太网和广域网的网络多态信息数据互联互通。钢铁流程数据链系统兼容第三方系统,无障碍融入原有自动化、信息化系统,充分盘活企业存量自动化设备、信息自动化系统资源;最大限度降低钢铁企业产线改造、转型升级的成本和周期压力。稳定、高速的数据链保证恶劣环境和系统控制临界点的可靠性和实时性。基于钢铁流程数据链系统构建钢铁工业分布式泛在多态CPS系统实现数据驱动的钢铁企业和钢铁流程工艺与装备多系统、多维度端到端的工程集成。

图1 冶金工业通用数据链驱动下的工业业态新模式

图2 钢铁工业流程数字化与智能化制造体系架构

2.2炼钢流程智能过程控制系统工程集成

炼钢流程智能过程控制系统核心为基于冶金过程工艺原理的数学模型,此类冶金APC模型的数学模型典型特征就是必需运行于计算机系统。冶金APC模型是基于炼钢工艺的基本原理并在此基础上建立的数学模型。优秀的先进冶金过程控制系统又是复杂的系统工程,深入融合相关冶金工艺流程的前沿原理和现代测控技术通过数学方法和编程技术开发成高度集成的工业应用系统,实现工业化生产条件下工艺流程的动态智能控制。冶金工艺过程软件是冶金工业控制系统的核心,目前各钢厂普遍采用的基于数学模型的计算机过程控制系统覆盖采选、炼铁、炼钢、轧钢等主要工艺。以炼钢-轧钢为例工序典型的工业过程软件有自动化炼钢系统、动态二冷水模型、轻压下模型、电磁冶金模型、加热炉燃烧过程控制、带钢热连轧过程系统等。尽管系统应用效果很好但是自主研发比率低,因此,非常有必要对这些工艺过程及其工业机理、数学模型和关键的控制参数联合应用进行深入研究和掌握,为生产高品质钢材提供机理、装备、工艺、质量的保证。

炼钢流程智能过程控制系统实现工业化生产条件下炼钢工艺流程的动态智能控制。炼钢APC测控系统通过数字化、网络化测控平台实现各级测控系统的数据高速互联互通。搭载先进的炼钢流程工艺模型架起工艺过程宏观条件与控制系统的桥梁,为炼钢流程工艺工作者提供一个集验证冶金新原理、新构想;研发新技术、新工艺简洁高效、实用有力的高端工程实现平台。炼钢自主知识产权的智能过程控制模型和配套的基础数据通讯软件对于提升炼钢流程自动化水平,增强自主创新能力,具有十分重要的意义。典型应用如图3-图5所示。

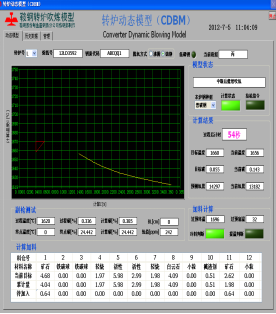

图3 转炉自动化炼钢过程控制成套系统

转炉自动化炼钢过程控制系统集成基础数据库架构、高速网络化双工数据通讯、吹炼静态模型、吹炼动态模型、自学习模型、辅助报表与生产管理等功能模块。系统在鲅鱼圈炼钢部三座转炉工业化应用,实现氧枪过程控制自动化、下料自动化、副枪自动化、冶炼终点抬枪自动化的“一键式”炼钢。在复杂多变的转炉冶炼过程中,实现过程控制稳定,终点碳温双中命中率达到90.4%。

图4 连铸结晶器电磁制动专家系统

结晶器电磁制动专家系统的应用部署使连铸机结晶器电磁制动不仅适用于高拉速条件下的低碳、超低碳钢系列,对于低拉速工况及高碳钢和高合金钢、品种钢,电磁制动专家系统应用其流场优化功能,通过对结晶器流场的合理控制活跃液面,提高弯月面温度,形成热顶结晶器,提高传热均匀性,降低裂纹敏感性钢种初生裂纹发生风险。优化调配电磁力破碎大颗粒夹杂,大幅促进小粒径夹杂物上浮,进一步改善 铸坯洁净度,应用于生产对夹杂物含量要求极高的汽车板、管线钢等高端钢种。

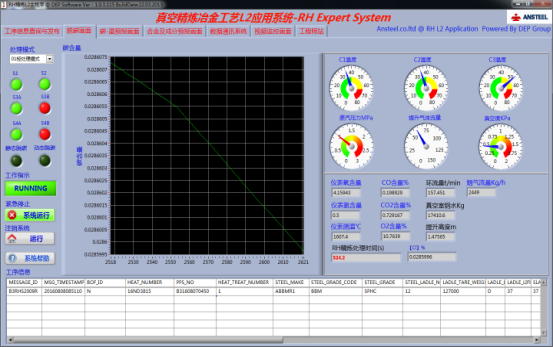

图5 RH冶金过程控制系统

应用自主研发的RH过程自动化冶金工艺模型系统实现RH氧枪供氧自动化、合金加入自动化、动态脱碳自动化、终点预测自动化的“一键式精炼”。

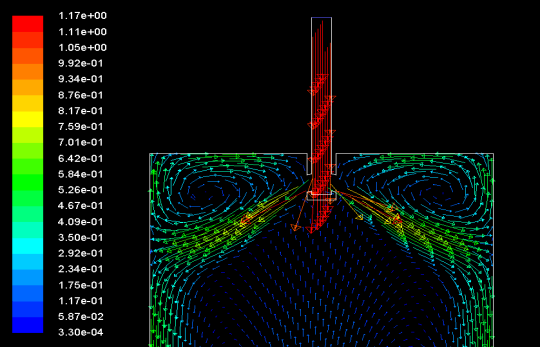

2.3 炼钢冶金过程工业机理数值仿真

材料冶金工程数值模拟与仿真可以减少物理实验的次数,完成用传统实验方法无法完成的实验。采用计算机模拟计算的方法来描述冶金过程的某些特性的变化情况,如对连铸过程而言,就是对钢液凝固的流动规律、应力应变分布、温度场分布等与成形过程相关的物理量进行定量描述。材料冶金工程工业机理仿真可以进行矩阵运算、绘制函数和数据、实现算法、创建用户界面、连接其他编程语言的程序等,主要应用于工程计算、控制设计、信号处理与通讯、图像处理、信号检测、建模设计与分析等。复杂仿真设计与材料冶金反应工程现代数值模拟实现真实过程的虚拟化、数值化,具体包括:

1) 计算机铸造、锻造、焊接。

2) 数字化的成形过程试验。

3) 金属压力加工过程组织演化的有限元模拟。

4) 冶金反应过程、冶金机理、冶金三传现象的数值模拟。

5) 计算材料学与晶体结构仿真计算。

动态系统建模、仿真和综合分析的结果可以导入到冶金APC复杂控制系统的知识库应用于冶金反应过程控制。

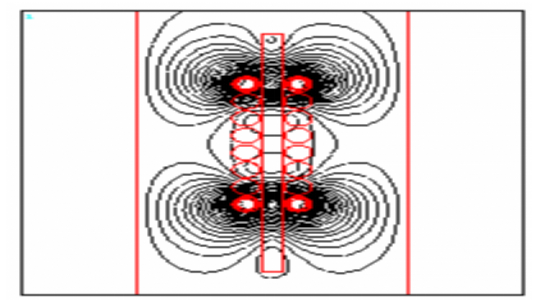

图6 结晶器流场数值模拟计算

图7 辊式电磁搅拌磁场数值模拟计算

3 结论

3.1 钢铁流程数字化、网络化、分布式信息通信系统及工业物联网是钢铁行业实现全行业智能化的关键基础。模块化组件无障碍融入原有自动化、信息化系统,充分盘活企业存量自动化设备、信息自动化系统资源;最大限度降低企业产线改造、转型升级的成本和周期压力。

3.2 冶金APC模型为生产高品质钢材提供机理、装备、工艺、质量的保证,铸就企业核心竞争力以应对挑战、提质增效、完成钢铁工业转型升级。

3.3 工业信息通讯系统+冶金APC功能模块+材料冶金工程工业机理仿真的智能化系统设计模式在应对不同工艺流程时更换相应组件即可,实现冶金工艺智能过程控制系统的定制与灵活集成。人机界面友好。

3.4 应用材料冶金数值模拟与仿真分析技术可以减少实验的次数,完成用传统方法无法完成的功能,仿真结果可以导入冶金APC复杂控制系统的知识库应用于冶金过程控制。

参考文献

[1] 马竹梧等.钢铁工业自动化(炼钢卷).北京:冶金工业出版社,2003.

[2] 蔡开科,连续铸钢原理与工艺[M],北京:冶金工业出版社

[3] 许东,神经网络[M].西安:西安电子科技大学出版社,2002.

[4] 余志祥,现代转炉炼钢技术[J],炼钢,2001,17(1):13-18.

[5] 凌云光视数字图像公司. 机器视觉软件.PLC & FA,2004,(7):132~140.

- 上一篇:不锈钢冶炼二步法 下一篇:热风炉炉壳焊缝开裂原因及预防

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页