降低鄂钢KR脱硫剂消耗的生产实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

降低鄂钢KR脱硫剂消耗的生产实践秦祖宏 陈小龙(武钢集团鄂钢公司宽厚板事业部炼钢厂,湖北鄂州 436002) 摘 要:本文介绍了KR脱硫站的下料管相对倾角、下料速度及脱硫剂中所加助溶剂萤石…

降低鄂钢KR脱硫剂消耗的生产实践

秦祖宏 陈小龙

(武钢集团鄂钢公司宽厚板事业部炼钢厂,湖北鄂州 436002)

摘 要:本文介绍了KR脱硫站的下料管相对倾角、下料速度及脱硫剂中所加助溶剂萤石粒度对脱硫剂消耗的影响,并提出和实施了相应的改善对策,使KR所用石灰系脱硫剂消耗得到了显著下降。

关键词:KR脱硫;消耗;影响因素;对策

Production practice of reducing consumption of Esteel KR desulfurizing agent

Qin zuhong Chen xiaolong

(Steel-making plant of Esteel WISCO Ezhou 436002)

Abstract:This paper introduces the discharge duct of KR desulphurization station angle, cutting speed and desulfurizing agent and solvent in the fluorite size on the desulfurization consumption effects, And puts forward and implements the corresponding improvement measures, make KR lime desulfurization consumption has declined significantly.

Key words: KR desulphurization;Consumption;Influence factors Countermeasures

1 前言

鄂钢130t转炉KR脱硫站自投产以来,其脱硫剂(石灰+萤石)消耗一直处于较高的水平。虽然脱硫剂消耗成本在炼钢工序中所占比例较小,但由于脱硫剂消耗高,脱硫后渣量大,渣扒除时间长、铁损高,直接造成炼钢工序铁耗增加。本文通过对影响脱硫剂消耗因素(除铁水成分及温度、搅拌头插入深度、搅拌速度等【1】之外)进行分析,并提出和实施了相应的改善对策,使脱硫剂消耗(在未改变脱硫剂检验理化指标情况下)得到了进一步下降,由当初的0.27~0.3kg/t(此单位为吨钢每脱0.001%[S]所用消耗脱硫剂【2】,本文脱硫剂消耗均为此单位)下降到0.22 kg/t以下。

2 影响脱硫剂消耗的高因素

影响脱硫剂消耗的因素较多,如铁水成分及温度、搅拌头插入深度、搅拌速度、脱硫剂质量等【3】。铁水的成分及温度是炼钢不可控制的,搅拌头插入深度、搅拌速度等已在投产初期进行优化、并纳入操作规程来指导今后的脱硫生产,脱硫剂质量、由质检部门按制订的相应标准把关,这些均未作再次优化改进。该厂实践证明,影响脱硫剂消耗除上述因素之外、还有以下因素(按提出和实施的时间顺序):

2.1 萤石粒度过细

铁水脱硫反应是在铁水与脱硫剂颗粒接触的界面进行的,其反应式如下【4】:

[FeS]+CaO(S)+[C]=[Fe]+CaS(S)+{CO}

2[FeS]+2CaO(S)+[Si]=2[Fe]+CaS(S)+SiO2(S)

喷入的石灰粉粒表面可能生成致密的硅酸钙(2 CaO·SiO2),在脱硫反应中阻碍了硫向石灰粉粒中扩散,使得效率大幅度降低,因此、在石灰系脱硫剂中加入一定量的萤石,其目的是利用萤石(CaF2)CaO形成低熔点共晶体,加速石灰溶解,阻碍硅酸钙的形成,使硫向石灰粉粒得以进一步扩散,达到提高脱硫效率、降低脱硫剂消耗的目的。

萤石粒度过细,脱硫剂中的部分萤石粉末在离开下料管出口到进入铁水之前的过程中,被加热的空气托举上升而被除尘抽走,使进入铁水中的脱硫剂缺少助熔剂萤石而降低脱硫效果;萤石粒度过大时,不仅降低了萤石(CaF2)CaO形成低熔点共晶体的速度,导致石灰溶解变慢,同时易造成上、下料堵料现象。

2.2 下料管的相对倾角不合理

2.2.1下料管与铁水液面的斜角过大

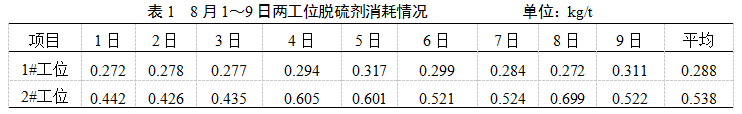

鄂钢炼钢厂铁水脱硫采用的“两扒一搅【3】”,为配合公司准备实施的铁水一罐到底措施,在7月份1#转炉炉役检修期间,先将脱硫站2#工位铁水包车包座进行了加高改造,在7月底投产后、出现了2#工位脱硫效率极低的现象(见表1)。这是因为包座的加高,导致相同的铁水装入量时、铁水液面上升,为保证下料管出口与铁水液面的相对安全距离不变,使得下料管(斜形下料管)出口距搅拌器中轴距离增加,脱硫剂不能顺利落入脱硫搅拌时所形成的“V”型槽内,一部分脱硫剂落入“V”型槽以外的铁水相对静止的渣面及包外,不能起到脱硫的作用。

2.2.2 下料管延长线与搅拌器中轴相交

原始设计为下料管延长线与搅拌器中轴相交,导致脱硫剂垂直于搅拌时所形成 “V”型槽圆周的切点处加入,不利于脱硫剂顺利进入铁水中,部分脱硫剂因反弹落入铁水相对静止的渣面和铁水包外、达不到参与脱硫反应的目的,从而使脱硫剂利用率低、消耗高。

2.3 下料速度过快

下料速度过快,除部分脱硫剂可能在与铁水接触时的碰撞中、沿旋流切线方向、被抛到包口附近相对静止的渣面和铁水包外、不能顺利进入铁水中外,进入铁水中的脱硫剂、在有限的脱硫搅拌时间内、不能均匀散布在铁水中参与脱硫反应,还有一部分脱硫剂、可能被铁水包裹成团后快速上浮进入渣中、也无法参与脱硫反应,从而降低了脱硫剂利用率、使其消耗增加。下料速度过慢,受生产节奏的控制,后加入的脱硫剂同样得不到充分参与脱硫反应,也将导致脱硫效率低、消耗增加。

3 改善对策

3.1 增大脱硫剂中萤石粒度

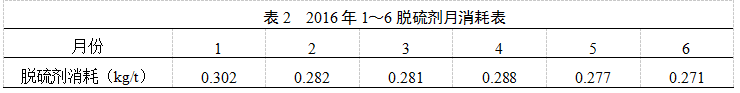

随着高品位萤石资源的减少,萤石砂的价格也不断上涨。各脱硫剂生产厂商为了实现既降低生产成本又能顺利通过钢厂质检,采用由低品位萤石矿、经浮选后所得高CaF2含量的萤石粉,代替由天然萤石矿筛选破碎后所得的萤石砂。这样一来,脱硫剂的生产成本虽然得到了有效控制,但在钢厂使用时、由于部分萤石粉被除尘抽走而使脱硫效果受到影响,导致脱硫剂消耗增加。经厂商共同努力,5月份开始、将原使用的萤石粉改为0.1~1.2mm的萤石砂后,其脱硫渣形状也由以前类似于前渣、并含有部分石灰颗粒、变成了现在的无明显石灰颗粒存在、且较酥松状态。脱硫剂消耗的也得到了下降(见2)。

3.2 调整下料管倾角

3.2 调整下料管倾角

3.2.1 减少下料管与铁水液面的斜角

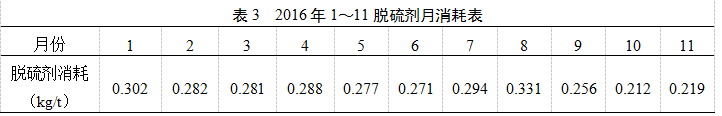

针对因2#工位铁水车改造后、出现的(由于铁水液面相对高度增加)脱硫剂消耗明显高于1#工位的现象,8月下旬该厂将原固定角度的下料管、改为可在下料管与搅拌器中轴组成的平面内、进行移动的活动下料管,便于斜角优化的探索调整。在对使用2#工位时,采用减少下料管与铁水液面之间的斜角(下料管出口与铁水液面之间的相对安全距离保持不变)进行探索调整、选其较佳斜角后,发现其消耗低于1#工位,随后该厂对1#工位也进行了相应的优化调整, 使1#工位的脱硫剂消耗得到了进一步下降。对此,该厂将优化后的倾角进行固化联锁处理,使得不同工位工作时分别自动选用相应的较佳斜角,达到了优于5、6月份消耗的效果。

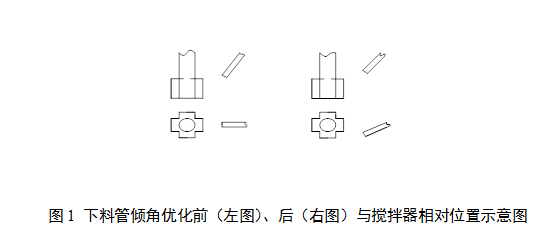

3.2.2 改下料管与搅拌器中轴两延长线相交一点为错开

在对下料管与铁水液面的斜角进行调整后,为解决部分脱硫剂因反弹被抛撒到包墙附近相对静止的渣面及包外、无法进入铁水中参与脱硫反应,9月底该厂将下料管出口向西偏移改造,使下料管与搅拌器中轴两延长线相交一点为错开一定距离。脱硫剂沿铁水旋转“V”型槽的切线方向顺利进入铁水中参与脱硫反应,脱硫剂消耗得到了进一步降低。

3.3 缩小下料管直径,减缓下料速度

鄂钢炼钢厂KR脱硫站下料控制阀只有开和关两个动作,无法控制下料速度,从而导致下料速度过快。对此,9月底在进行下料管与搅拌器中轴相对位置调整的同时,该厂进行了缩小下料管直径,减缓下料速度的改造。由于下料速度减缓,脱硫剂在铁水中的分布均匀性得到了提高,脱硫反应速度加快,在总脱硫时间不变的情况下、对脱硫剂消耗步下降起到了一定的作用。

4 实施效果

通过5月份在脱硫剂生产中以萤石砂代替萤石粉、8月底到9月份对下料管倾角及下料速度进行持续探索改进,脱硫剂消耗由改进前(消耗最低的3月份)的0.281kg/t下降到0.22kg/t以下(消耗情况见表3),使每吨铁水、每脱0.001%[S]所消耗的脱硫剂下降约0.06kg/t。按鄂钢炼钢厂10~11月份平均每炉铁水脱硫量0.038%计算,每吨铁水少用脱硫剂约2.28kg。

5 结论

5 结论

为进一步降低脱硫剂消耗,经对(除对搅拌器插入深度、搅拌速度【3】进行优化外)影响脱硫剂消耗的原因及改善对策进行分析总结如下:

1)改变下料管倾角,使脱硫剂以较佳角度和落入点加入铁水中是进一步降低脱硫剂消耗的有效手段之一。

2)控制下料速度和在脱硫剂生产中加入粒度合适的萤石砂等,是降低脱硫剂消耗不可缺少的重要手段。

参考文献

[1] 于永川,等.KR搅拌法铁水预脱硫生产实践.河北冶金,2010,177(3):20.

[2] 付中华,等.KR脱硫效果影响因素分析.工业加热,2013,42(1):58

[3] 李凤喜,等.武钢二炼钢KR铁水脱硫生产实践.炼钢,2005,21(5):4

[4] 张芳.转炉炼钢500问.北京:化学工业出版社,2009.7:28

- 上一篇:零部件表面磨削烧伤的检测方法 下一篇:关于钕铁硼细晶化的几个值得注意的问题

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页