提高不过精炼的低碳钢顶锻性能工艺探讨

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高不过精炼的低碳钢顶锻性能工艺探讨韩伦杰 杨仁强(芜湖新兴铸管有限责任公司, 安徽 芜湖) 摘 要:为提高不过精炼的低碳钢的顶锻性能,从炼钢工序分析了造成顶锻开裂的原因,通过减少…

提高不过精炼的低碳钢顶锻性能工艺探讨

韩伦杰 杨仁强

(芜湖新兴铸管有限责任公司, 安徽 芜湖)

摘 要:为提高不过精炼的低碳钢的顶锻性能,从炼钢工序分析了造成顶锻开裂的原因,通过减少皮下针孔、强化脱氧、严格保护浇注操作、控制外来夹杂物、减少连铸坯外观划伤、优化成分控制等措施,提高低碳钢的顶锻性能。

关键词:低碳钢 顶锻 皮下针孔 脱氧 保护浇注

1 前言

冷镦钢是用冷镦成型工艺生产紧固件用钢,因冷成型性能良好,在机械加工行业用冷拔代替热轧材冷切削机加工,这种工艺节约大量工时、金属消耗,而且产品尺寸精度高,表面光洁度好,生产率高,是近年来兴起的较先进的机加工工艺。随着钢铁行业的技术进步,普通碳素结构钢的质量稳步提高。越来越多的机械加工企业在利益的驱使下,采用廉价的普通碳素结构钢,取代部分铆螺钢,生产一些对机械强度要求不高的紧固件。

许多钢厂生产普通碳素结构钢时,虽用户要求冷镦性能,由于成本压力的增加,仍采用不经过LF炉精炼处理,冷墩开裂的现象经常出现。而随着用途的变化,材料的冶炼、浇注工艺必须进行相应的调整,以适应用户的需求。

2 材料性能要求的变化

随着材料用途的改变,钢材的使用性能主要由以下变化:

(1)屈服强度σs及变形抗力尽可能的小,这样可使单位变形力相应减小,以延长模具寿命。

(2)钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

(3)钢材的加工硬化敏感性尽可能的低,这样不致使冷镦变形过程中的变形力太大。

3 生产工艺路线

转炉——吹氩站——连铸——轧制

4 试验与分析

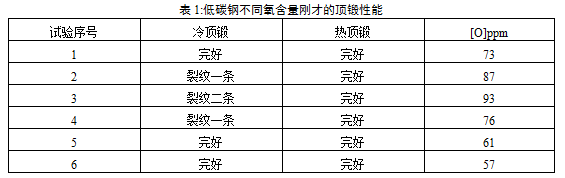

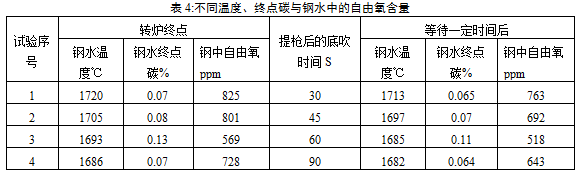

4.1 钢水中不同氧含量对顶锻的影响通过在转炉吹氩后进行定氧,跟踪轧钢轧制后的顶锻性能,详见下表:

从上表可以看出:氧含量较高的炉次冷顶锻易于出现开裂。

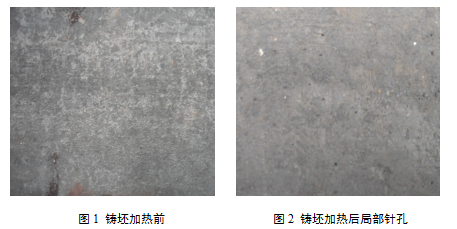

4.2 铸坯皮下针孔对顶锻的影响铸坯的皮下针孔,是在连铸坯皮下1~3mm以下的缺陷,冷却后的铸坯表面基本找不到这种缺陷。在连铸坯加热,氧化铁皮剥落后,方可发现这种缺陷。同一支铸坯在加热前后的外观质量见下图:

这种连铸坯经过轧制后,钢材的表面在没有经过顶锻的情况下,与没有针孔的连铸坯轧制的钢材外观没有明显的区别,但顶锻后,易出现发纹,这种缺陷不会造成大裂口型的开裂。

4.2.1 造成皮下针孔的机理与解决措施

4.2.1.1 造成连续性皮下针孔机理

整炉连续性皮下针孔,这种针孔小,且弥散,基本均匀分布在连铸坯四周,内弧面多余其他弧面,主要是由于钢水中气体含量高,主要是氧含量较高,在钢水凝固时,析出CO气泡没能够及时上浮,被连铸坯刚凝固内表面所吸附造成的。造成这一问题机理为:

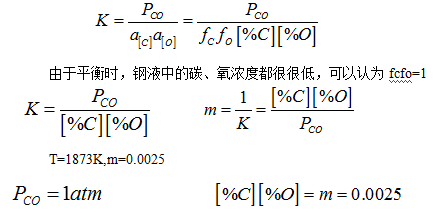

在低碳钢的固、液相线温度下,钢水中的C—O平衡,由公式 △Go=RTln K

得:ln K=(-22365-39.63T)/RT 钢水中的脱碳反应:

经过计算不同成分的Q235、Q195在:

从上表可以看出:冶炼这种钢,Q195、Q235钢种只有将钢水中的氧含量分别降到102ppm、86ppm以下时,且钢水充分均匀,才能够避免这一缺陷的产生。同一钢种碳含量较低时,氧含量的允许含量较高,这一缺陷的产生几率低。

4.2.1.2 降低氧含量的措施

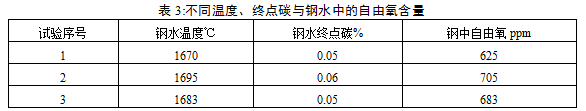

1)终点碳、终点温度对钢水中氧含量的影响

由于生产低碳钢,钢水的终点碳含量较低,转炉一次倒炉双命中显得尤为重要。在不同温度下,终点定氧与碳含量、温度的检测详见下表:

从上表可以看出:适当提高钢水中终点碳含量,降低终点温度,能够降低钢水中的自由氧含量,降低脱氧难度。生产低碳钢种主要是降低系统温度,来降低钢水中的氧含量。

2)终点底吹对钢水中氧含量的影响

对有顶底复吹的转炉,终点提枪后,通过底吹不同时间,钢水氧含量与终点碳均有一定的变化,见下表;

从上表可以看出:转炉终点提枪后,随着底吹时间的延长,钢中的自由氧含量随着降低,但终点碳达到一定程度,降低的幅度不大。这是由于在底吹过程中,气泡的真空效果,使钢水中的CO能够降低一定的氧含量。这种方式降低氧含量,由于影响生产节奏与家具炉衬侵蚀,不提倡采取。

1) 出钢后补脱氧降低钢水中的氧含量

由于转炉终点温度,终点碳含量的变化,脱氧也有一定的变化,特别是转炉出钢后氧含量高时,可以采取补脱氧的方式,将钢水中的氧含量降低到理想值,通过延长软吹时间,促使氧化产物上浮,达到净化钢液的目的。

1) 强化连铸保护浇注,降低钢水中的氧含量

主要是通过严格控制钢水与空气接触,选择优质的耐材、保温剂、保护渣、三大件材料,减少钢水的二次氧化。

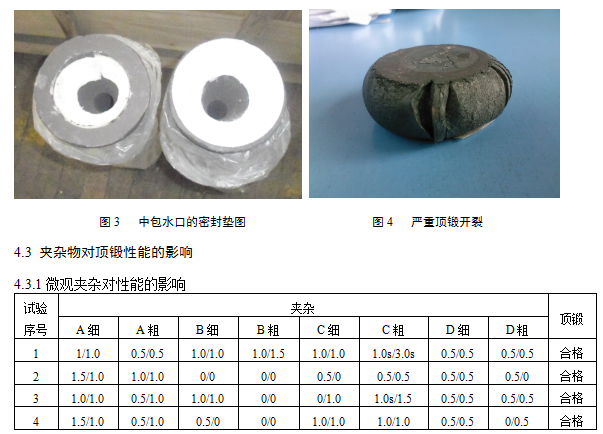

4.2.1.3 间断性皮下针孔

间断性皮下针孔主要是由于钢水在中包浇注过程中,吸入空气,钢水来不及上浮,或在钢水与保护渣界面,部分被刚凝固的钢水吸附形成的缺陷,这种针孔较大、有2mm左右的深度,一般在铸坯上呈簇状缺陷。主要是中包保护浇注密封不合适造成的,两种中包密封垫见图3。图3左侧为中包原来密封垫,右侧为采取专用密封垫后的状况,通过改进中包密封垫,避免因保护浇注不良而吸气造成连铸坯的间断性针孔,质量缺陷得以解决。

经过多次检验,微观夹杂物的级别,并没有直接导致钢材的顶锻开裂。

4.3.2 宏观夹杂对性能的影响

造成顶锻产生较大裂口(见图4),有部分原因(部分原因是由于钢材组织应力与严重表面缺陷造成)是由于外来夹杂物造成的,这种夹杂物一般达到100μm以上,主要是在浇注过程中造成的。特别是结晶器卷渣形成大型夹杂,破坏了钢的连续性,进而影响钢材的顶锻性能。

连铸使用镁质的耐火材料,采用中间包挡渣墙、挡渣坝,保持中包满液面浇注,结晶器采用液面自动控制系统,同时采取小振幅、高振频的参数,避免结晶器内液面的波动裹渣,切除更换中包水口阶段生产的连铸坯等措施,可以大幅度减少宏观夹杂物的带入。

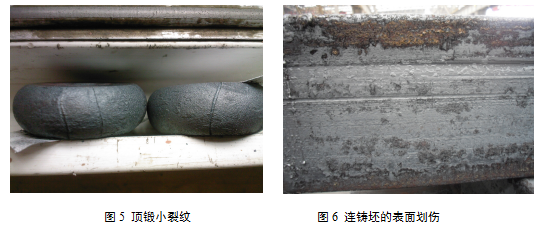

4.3.3 铸坯与棒材表面对顶锻性能的影响

顶锻小裂纹(见图5),与连铸坯的表面有一定的关系,较深的表面缺陷(见图6),在轧钢加热与轧制后,仍没有消除的缺陷,对顶锻的性能有一定的影响,这主要靠强化设备维护,提高设备可靠性上予以解决。

4.3.4 化学成份的优化

钢中含碳量越高,钢的强度越高,而塑性越低,碳含量一般按中下限控制为宜。钢中硅含量超过0.15%,随硅含量增加,钢的抗拉强度、硬度有所提高,但延伸率低,断面收缩率下降更显著,不利于冷变形,且非金属夹杂物急剧增加,冷镦钢尽量要求减少硅的含量。钢中锰含量适中,可改善钢中硫的存在形态和分布,有利于提高钢的冷成型性。钢中的硫在冷镦时会使金属的结晶颗粒彼此分离引起裂纹;磷会恶化冷塑性变形能力,在拉拔时会使线材断裂,冷镦时使产品开裂,钢中的硫、磷含量应控制在0.025%以下。

5 结论(1)降低钢水氧含量,能够提高顶锻性能。

(2)连铸坯皮下针孔主要是由于脱氧与保护浇注不良造成的,对低碳钢的顶锻性能有影响。

(3)微观夹杂对顶锻性能影响较小,宏观夹杂影响较大。

参考文献:

[1] 蔡开科,陈士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1999

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页