优化护炉工艺、降低耐材成本工艺实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

优化护炉工艺、降低耐材成本工艺实践姜文坚 杨光华 朱建钢 周 华(湘东炼钢厂 转炉车间) 摘 要:本文阐述了萍安钢公司湘东炼钢厂35t顶吹转炉,为应…

优化护炉工艺、降低耐材成本工艺实践

姜文坚 杨光华 朱建钢 周 华

(湘东炼钢厂 转炉车间)

摘 要:本文阐述了萍安钢公司湘东炼钢厂35t顶吹转炉,为应对日益严峻的钢材市场,通过理顺思路,强化工艺制度,优化补护炉工艺,达到进一步降低补护炉成本、提高产品核心竞争力的目的。新工艺通过规范操作、改善渣系,坚持低过热度稳态浇注,生铁护炉等相结合的补护炉工艺,实现补炉料成本0.89元/吨,转炉作业率提高16.2%,钢铁料消耗取得下降6.7Kg/T的绩效,降本增效取得良好效果。

关键词:补护炉工艺 成本;改善渣系;生铁护炉

1 前言

湘东炼钢厂氧气顶吹转炉属于截锥型炉型,炉容比小,冶炼操作难度大,尤其是目前外部条件有限,易出现高温钢,制约补护炉成本的降低,不利于生产顺行,不能进一步提高产品竞争力。为进一步减少补护炉料成本,降低生产成本,提升产品竞争力,湘东炼钢厂在积极完成生产任务的同时,通过优化工艺,调整各项操作,加强对炉型的控制,提升终点控制水平,瞄准降低转炉补护炉材料消耗狠下功夫,补护炉材料消耗呈稳步下降趋势,实现了补炉料消耗0.89元/t的水平,为厂部进一步降本增效,稳定操作和生产奠定了基础。

2 工艺条件

2.1主要设备: 35T氧气顶吹转炉 3座;三机三流R6m小方坯连铸机4台( 铸坯断面170mm×170mm)。

2.2原材料条件:

2.2.1 铁水、生铁:成分及供应量不稳定, Si、P、S高且不稳定,具体数据见表1。

表 1 主要原材料供应量及成分

原料 | 产量/t·d-1 | w(Si )/% | w(P)/% | w(S)/% |

铁水 | 4200—5000 | 0.25—1.8 | 0.12—0.20 | 0.02—0.18 |

生铁 | —— | 0.4—1.2 | 0.12—0.40 | 0.02—0.12 |

注明:铁水硫≥70%的占了33%以上。

2.2.2 废钢: 轻薄料较多,中、重型废钢较少。

2.3 主要钢种

目前,湘东炼钢厂主要以冶炼Q195、Q235、HPB300、HRB335、HRB 400等钢种为主,以及少量的HRB500E等钢种。

3 炉型影响因素

湘东炼钢厂目前面临外部条件多变、铁水成分和温度波动大且波动频繁、炉长冶炼操作水平参差不齐的难题及其他各种问题,具体表现在以下几个方面:

3.1 三项合格率(终点碳≥0.10%、终点磷≤0.045%、倒炉温度1630℃—1655℃之间的综合合格率)低的现状没有改变。出钢温度高,加剧了对炉衬侵蚀。

3.2 终渣FeO高,终渣过稀,不利于溅渣护炉操作,使溅渣作业时间长,溅渣层耐侵蚀性差,不能起到良好的护炉作用。

3.3 炉型不稳定,不能做到收放自如,炉衬不耐侵蚀,补炉次数多,出钢口维护不到位,经常出现挡渣效果差的现象,大口下渣严重。

3.4 补护炉工艺及措施不严谨,补炉的计划性和科学性得不到有效实施。

4 溅渣护炉工艺优化措施:

溅渣护炉是利用MgO含量达到饱和或过饱和的炼钢终渣,通过高压氮气的吹溅,在炉衬表面形成一层高熔点的熔渣层,并与炉衬很好的黏结附着,形成耐蚀性良好,同时可抑制炉衬镁碳砖表面的氧化脱碳,减轻高温熔渣对炉衬砖的直接侵蚀冲刷,达到保护炉衬砖,提高炉龄的技术。

为实现炉型动态可控,进一步降低补护炉成本,湘东炼钢厂通过强化炉型控制意识,贯彻操作护炉是关键的护炉思想,从管理上和工艺操作上采取一系列优化措施。

4.1 成立炉型点检小组:补炉班班长、技术员、值班长、炉长、补炉工等点检小组成员根据炉底、炉身、炉口、炉帽及上班生产实际情况,确定合理的补护炉措施。

4.2 规范轻烧白云石的加入工艺:

轻烧白云石于开吹点燃火后随第一批渣料全部加入,补炉第一炉按要求加入量减半加入,总量根据炉况实行动态控制,炉型偏大时按11Kg/T偏上线控制,炉型偏小时按8Kg/T控制。

4.3 执行前大面翻废钢的操作

加完废钢后炉体往前大面摇,使废钢均匀铺在前大面,以减轻兑铁水时铁水对前大面的冲刷作用。通过往前大面翻废钢的操作,前大面倒补次数明显减少,从以前的三个大面一个月要倒补50次以上,减少到目前3个大面一个月倒补10次—15次,效果非常明显。

4.4 抓好终点控制,提升终点水平。

溅渣层的侵蚀主要发生在转炉吹炼后期,转炉终点渣对溅渣层的侵蚀机理主要表现为高温熔化与高FeOX炉渣化学侵蚀。所以必须提高温度控制和终渣氧性控制。

提升炉长冶炼操作水平和适用外界条件变化的能力,过程强化信息反馈机制,加强炉长对终渣及终点的控制水平,进一步提升终点水平。

4.5 规范溅渣护炉操作,提升溅渣护炉效果。

溅渣效果标准:炉渣能均匀覆盖在炉衬四周、溅渣覆着层无垮塌现象,终渣溅干,无液态渣。

4.5.1 根据炉型的实际情况确定合适的留渣量。倒渣时,由炉长指挥,保证合适渣量溅渣。

4.5.2 如表2所示,补炉工根据炉型点检小组安排,结合接班炉况或班中炉型变化情况明确溅渣护炉方案。

表2 不同炉型溅渣护炉方案工艺参数

炉 型 | 留渣量 | 炉渣碱度 | 渣中 MgO的质量分数 /% | 溅渣频次 /% | 溅渣枪位 /mm | 溅渣时间 | 溅渣压力 | 改质剂 |

较大炉型 | 70—100 | 2.8—3.2 | ≥8.0 | 100 | 500 -1400 -1200 | 2′30″ | 1.0— 1.2 | 60 |

正常炉型 | 50—70 | 2.4—2.6 | 6.0—8.0 | 100 | 1400-1200 | 2′ | 1. 0 | —— |

较小炉型 | 0—50 | 2.0—2.4 | ≤6.0 | 30—100 | 1400-1200 | 1′30″ | 0.9—1.0 | —— |

4.6 坚持低过热度稳态浇注工艺。

降低倒炉和出钢温度,减轻耐材和炉衬侵蚀。

3.6.1降低系统温降,实施低过热度稳态浇注,合理加入降温剂,确保炉内小热平衡,保证倒炉温度控制在1630℃-1655℃之间。

3.6.2规范拖合金时间,保证合金烘烤温度≥400℃,减少外部因素对温度的影响。

3.6.3采用出钢后钢包内加覆盖剂,钢包加盖,大包、中包保护浇注,减少系统温降。

3.6.4采用钢包在线烘烤技术,减少出钢温降。

4.7 采用生铁护炉技术,保护前大面。

根据终渣流动性的情况,溅渣前采取加入 800Kg生铁块,将生铁块均匀铺在前大面,然后冷却凝固再进行溅渣的办法保护前大面。采用该工艺前,湘东炼钢厂每月倒补前大面10--15次,在采用该工艺后,基本杜绝了倒补前大面,在降低了补炉成本。

5 效果

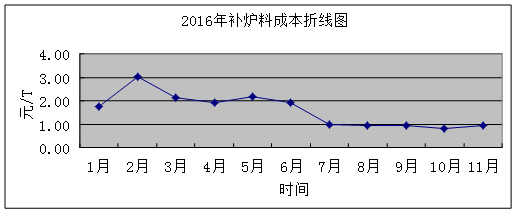

由于措施有力,今年以来,在各项技术指标改善的同时,补护炉成本下降明显并呈逐月下降的趋势。2016年补炉料成本折线图1:

图1 2016年补炉料成本折线图

从表5可以看出,2016年第一季度补炉料消耗居高不下,平均2.3元/t,最高达3.02元/t,随工艺的推进,制度的落实,补炉料成本逐步降低,10月达到最低的0.82元/t,后三个月平均0.89元/t,补炉料吨钢成本降低了1.41元/t。

表5:2016年补炉料成本表

时间 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 |

补炉料(元/T) | 1.75 | 3.02 | 2.14 | 1.95 | 2.19 | 1.93 | 0.97 | 0.96 | 0.93 | 0.82 | 0.94 |

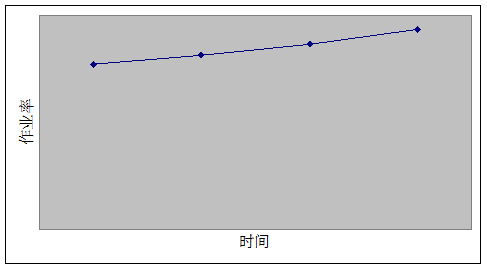

由图2可见,在优化工艺后,补炉停工时间得以减少,转炉的作业率由第一季度的77.1%,提高到10月份的93.3%,作业率提高了16.2%。有力的支撑了产量的提高。

图2 转炉作业率折线图

6 结论

湘东炼钢厂通过优化护炉措施,在耐材成本吨钢下降1.41元/t的同时,炉型得以稳定,作业率提高16.2%,有力的支撑了钢铁料消耗和铁耗的降低,实现了降低钢铁料消耗6.7Kg/t,促进吨钢降本增效30.79元/t。

参考文献

[1] 李自权,李 宏,郭洛方,等.石灰石加入转炉造渣的行为初探[J].炼钢,2011

[2] 张红旭.转炉溅渣护炉技术的改进与实践[J].炼钢,2012

[3] 郑金星,王振光,王庆春,等.炼钢工艺及设备[M].北京:冶金工业出版社,2011.1

- 上一篇:宝钢新一代高速钢工作辊试用成功 下一篇:多频电涡流法测量连铸坯壳厚度的方法

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页