100t转炉低碳低磷钢冶炼工艺研究

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

100t转炉低碳低磷钢冶炼工艺研究危尚好1 秦登平1 吕延春2(1首秦金属材料有限公司 秦皇岛 066326,2首钢技术研究院 北京 100041) 摘 要: 本文以首秦公司100t转炉的生产工艺为基础,…

100t转炉低碳低磷钢冶炼工艺研究

危尚好1 秦登平1 吕延春2

(1首秦金属材料有限公司 秦皇岛 066326,

2首钢技术研究院 北京 100041)

摘 要: 本文以首秦公司100t转炉的生产工艺为基础,研究了低碳低磷钢的终点控制工艺,实现了转炉终点C控制在0.025%以下,同时保证钢水合适的氧化性,碳氧积控制在0.0025左右。P控制方面,在铁水P含量从0.080%增至0.150%的恶劣条件下,通过研究转炉各时期炉渣的物相分析等方法,优化操作,使转炉终点P稳定在0.005-0.006%之间,脱磷率达到96.7%,且单炉白灰平均消耗下降2000kg左右。

关键字:转炉;脱碳;脱磷;碳氧积

Research on Process of Low Carbon and Low Phosphorus Steel Grade in 100t Converter

Wei Shanghao1, Qin Dengping1, Lv Yanchun2

(1 Shouqin Metal Materials Co.Ltd, Qinhuangdao, 066326, 2 Technical Research Institute,Shougang Group,Beijing,100041)

Abstract:This paper takes the production of 100t converter at Shouqin as an example. The blowing end-point controlling process of low carbon and low phosphorus steel grade is researched. When Carbon content of steel is down to 0.025% at blowing end-point, the oxygen content of steel is limited in a suitable interval. The product of carbon content and oxygen content is 0.0025 or so. As for the dephosphorization, on the bad condition that phosphor content of hot metal is up to 0.150% from 0.080%, phosphor content of steel at blowing end-point is stable in 0.005-0.006% through studying the theory of slag phase and optimizing operation. The ratio of dephosphorization is up to 96.7%. And consumption of lime is reduced by 2000kg or so each heat.

Key words:converter, decarburization, dephosphorization, product of carbon content and oxygen content

1 前言

高附加值钢一直是各钢企致力于研发的产品,高附加值钢一般是杂质元素较低的高纯净钢,如高级别管线钢、抗酸钢等,都有较低的C、P含量及夹杂物要求,生产过程中需要尽可能的脱除这些杂质元素[1]。首秦公司目前具备了批量生产X80级别管线钢及X65级别抗酸管线的能力,成品C能控制在0.05%以下,成品P在0.007%以下。

杂质元素C、P的脱除主要在转炉工序完成,首秦公司拥有100t顶底复吹转炉3座,要满足上述钢种成品要求,转炉终点C必须控制在0.025%以下,同时为了减少钢水夹杂物,需要控制钢水氧含量,避免钢水过氧化。转炉终点P必须控制在0.005%左右,而2016年之前首秦铁水P含量平均在0.080-0.090%左右,随着降本措施的开展,铁水P含量明显升高,达到0.150%以上,给高级别品种钢冶炼带来困难。通过优化生产工艺,在高磷铁水条件下,也满足了低磷低碳钢的C、P含量的控制要求。

2 C含量控制

2.1 工艺方法

碳元素能增强钢材的硬度,但对钢的韧性、塑性和焊接性有负面影响,且随着碳含量增加,杂质元素在钢中的偏析程度会增加[2]。

根据C、Fe选择氧化的理论计算分析,当钢水温度1640℃时,C含量低于0.04%后,Fe元素被优先氧化,容易造成钢水过氧化[3]。此外,首秦转炉为100t转炉,底吹4孔,新炉底吹流量强度为0.02-0.03Nm3/(min*t),2000-3000炉之后底吹由于堵塞等情况,流量强度减半甚至没有。动力学条件较差,对转炉脱低碳造成一定影响,低碳管线钢终点钢水碳氧积达到0.0030甚至以上。为控制低碳钢终点钢水氧含量,转炉终点拉碳采用如下方法:

Ø 终点前采用低枪位高流量加强搅拌;

Ø 低温拉碳,控制温度1580-1600℃,碳含量0.04-0.05%,倒渣均匀成分后,补吹一次至目标C、T。

2.2 控制效果

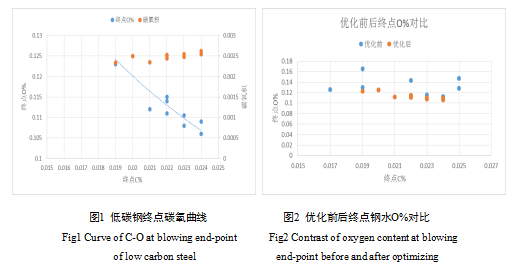

通过改善拉碳控制方法,在保证终点C含量的要求下,低碳钢转炉终点碳氧积有效控制在0.0025左右,终点碳氧曲线及碳氧积如下图1,优化前后终点钢水O%对比如下图2。

3 P含量控制

3.1 脱磷渣相研究

随着首秦铁厂降本措施的开展,铁水P含量有明显增加,为了保证转炉终点P满足要求,同时控制转炉原辅料消耗不增加,首秦公司与技术研究院合作,从炉渣角度进一步研究了转炉脱磷的机理。通过分析转炉炉渣各时期的成分及构成,提出了炉渣去磷相及固磷相的概念[4]。

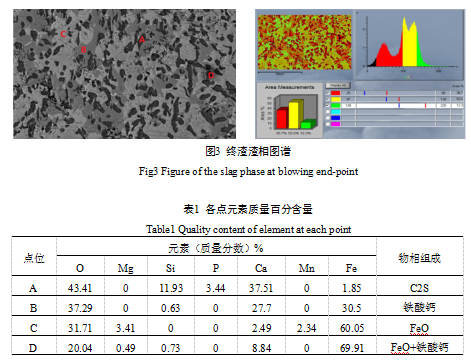

将转炉炉渣取出后,迅速置于液氮中冷却,保存其物相构成,再将冷凝后的炉渣进行物相分析,代表性终渣的分析结果如下图3,表1。

渣中相A代表的是硅酸二钙,磷含量在3.44%左右,B代表的是铁酸钙,C代表的是FeO,D代表的是FeO与铁酸钙互熔相。C2S相所占比率为36.7%左右,Ca-Fe氧化物相所占比率52.0%左右,Fe氧化物相所占比率为12.3%左右。磷元素仅存在于硅酸二钙相中。此外,通过对炉渣进行X射线衍射分析,前期半钢渣以中低熔点的镁钙橄榄石、钙铁橄榄石等为主,后期终渣以硅钙相组成,其次为铁酸钙类,与背散射结果基本一致。

根据炉渣的分析来看,转炉渣可以分为初渣、脱磷渣与固磷渣三种炉渣,初渣以化渣能力强为主,由铁酸钙、硅酸铁、RO相等渣相组成,该渣相存在时间在冶炼初期1-3min以内为主;脱磷渣主要作用是脱磷,以高碱度、高氧化铁渣组成,主要相是高的FeO、CaO等渣相组成,其特点是炉渣氧化性强,碱度高,该渣相存在时间在冶炼过程存在。固磷渣的主要组成是C2S相以及少量C3S、CS相,该渣相得特点是熔解在其中的磷含量非常高,渣中FeO含量较低使得钢渣具有较高的磷分配比,该炉渣主要存在与冶炼末期、收渣时。

因此要有效脱除钢水中的P元素,不仅需要过程高碱度、高FeO的炉渣,还需要促进终渣中硅酸二钙的生成。通过以上炉渣物相的分析,控制终渣较低FeO、合适的炉渣碱度,以及降低终点钢水温度,都可以促进终渣中固磷的硅酸二钙有效生成。

3.2 工艺方法

首秦公司不具备铁水预脱磷的条件,铁水脱磷只能完全依靠转炉工序。首秦转炉脱磷采用双渣法工艺,高级别管线钢则增加一次拉碳倒渣。铁水P含量增加后,为有效去P,通过以上研究,对吹炼工艺进行了优化,主要有如下几点。

1)增加留渣量,促进前期化渣,保证前期渣碱度。

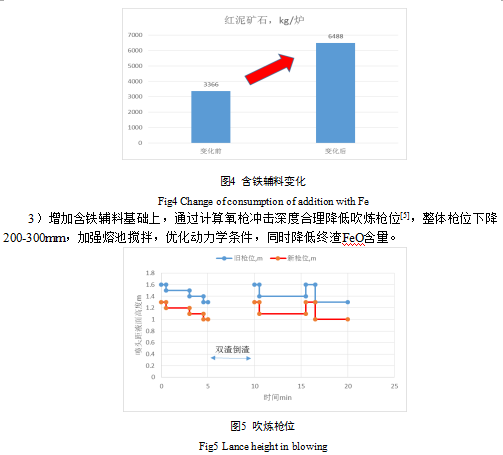

2)增加吹炼前期及过程的含铁氧化物辅料,从而增加前期及过程的炉渣FeO含量,保证脱磷效果。

4)低温拉碳,控制温度1580-1600℃,倒渣后补吹一次,终点温度控制在1610-1630℃。

5)控制白灰用量,调整终渣碱度3.5-4.0之间,出钢时带钢抬炉严格控制下渣,使用低磷合金及洁净钢包,减少回磷。

<p Indent" style="margin-top:7.8000pt;margin-bottom:7.8000pt;;;text-indent:0.0000pt;;line-height:16.0000pt">3.3 控制效果

1)从近几年高级别管线冶炼铁水P含量来看,从平均0.080%增至0.150%,铁水P大大提高。通过改善操作,终点P稳定在0.005-0.006%之间,脱磷率达到96.7%,且单炉白灰消耗下降约2000kg,有效的提高了白灰去磷效果,如下图6。

Fig6 Average of the P content in hotmetal and steel at blowing end-point, consumption of lime each heat

Fig6 Average of the P content in hotmetal and steel at blowing end-point, consumption of lime each heat

2)通过上述控制方法,低磷钢转炉出钢平均P为0.0055%,成品P平均为0.0064%,出钢至成品增P约为0.0009%。

4 小结

首秦公司100t转炉为冶炼高级别低碳低磷钢,通过工艺优化,有效提高了终点控制水平,取得了显著的效果,具体如下:

1)碳控制方面,在保证转炉终点C达到0.025%以下的同时,有效的控制了钢水氧含量,终点碳氧积达到0.0025左右。

2)磷控制方面,在铁水P平均0.080%增至0.150%条件下,通过改善操作,转炉终点P稳定在0.005-0.006%之间,脱磷率达到96.7%,且单炉白灰消耗下降约2000kg。

3)通过转炉终点的优化控制,满足了高级别低碳低磷钢的成分要求,使得钢水成品成分C达到0.05%以下,P达到0.007%以下。

参考文献

[1] 张彩军,蔡开科,袁伟霞,余志祥:管线钢的性能要求与炼钢生产特点,炼钢,18(2002),No.5:40-46

[2] 萬谷志郎,李宏译,钢铁冶炼[M].北京:冶金工业出版社,2001,124

[3] R. J. Fruehan, The Making, Shaping and Treating of Steel, Steelmaking and Refining Volume, AISE Steel Foundation, Pittsburgh, Pa, USA, 11th edition, 1998:489-496.

[4] 吕延春,低磷铁水转炉炼钢渣相的磷富集规律,全国炼钢大会.2016

[5] 秦登平,首秦转炉冶炼低磷钢工艺研究与实践,全国炼钢-连铸生产技术会,2012

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页