超低硫钢冶炼工艺实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

超低硫钢冶炼工艺实践曹余良 周贺贺(南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035) 摘 要:南钢中厚板卷厂采用铁水预处理→BOF→精炼(LF/RH)→CCM生产流程,通过铁水预处理脱…

超低硫钢冶炼工艺实践

曹余良 周贺贺

(南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035)

摘 要:南钢中厚板卷厂采用铁水预处理→BOF→精炼(LF/RH)→CCM生产流程,通过铁水预处理脱硫扒渣,转炉出钢铝块深脱氧和复合精炼渣顶渣改质,LF精炼炉铝丝渣脱氧、石灰造渣以及喂铝线微调钢水中铝,结合LF炉冶炼过程全程合理的氩气底吹控制,充分发挥脱硫的冶金热力学和动力学条件,把扩散脱氧和沉淀脱氧进行有机结合,已能批量生产 [S]≤10ppm低硫钢,铸坯质量良好,钢板探伤合格率控制在99%以上,完全满足生产需要。

关键词:脱硫,控制,成分

Smelting practice of ultra low sulfur steel

Cao Yuliang Zhou Hehe

(First steel Making Plant of Nanjing Iron&Steel CO., Ltd.; Nanjing 210035 ,China)

Abstract: Nisco uses hot metal pretreatment→ BOF→ refining(LF/RH)→ CCM to smelting ultra low sulfur steel, through processing the desulphurizing hot metal pretreatment, tapping aluminum block deep deoxidation and composite refining modifying top slag, LF refining furnace slag deoxidation aluminum wire, lime slag and molten steel wire feeding fine aluminum, combined with argon LF furnace smelting process reasonable bottom blowing control, give full play to the desulfurization of metallurgical thermodynamics and dynamics condition, the diffusion deoxidizer and deoxidation organic combination, has been able to mass production of [S] ≤ 10ppm low sulfur steel, billet quality is good, the flaw detection qualified rate of 99%, fully meet the production needs.

Key words:Desulphurization;Component;Process control

1 前言

硫对钢的性能会造成不良影响,钢中硫含量高,会使钢的热加工性能变坏,即造成钢的“热脆”性。随着科技的发展,社会对钢铁材料的要求也越来越高,特别是抗HIC(Hydrogen InducedCracking简称HIC)和抗H2S腐蚀用钢的开发,钢中硫含量要求在0.0010%以内,苛刻的硫含量要求,常规的冶炼脱硫工艺已不能完全满足大规模生产需要[1] ~ [3]。因此,开发一种超低硫钢快速冶炼工艺,成为各家钢铁公司研发高附加值品种钢和效益增长点的发展瓶颈。为了突破这个限制性环节,通过理论计算分析,把冶炼过程扩散脱氧与沉淀脱氧有机结合,充分发挥脱硫的热力学和动力学条件,经过反复的现场试验,成功开发超低硫钢快速冶炼工艺,通过炼钢厂一年多的扩大生产,现场钢水中硫含量控制稳定,铸坯质量良好,钢板探伤合格率控制在99%以上,完全满足生产需要。

南钢中厚板卷厂低硫钢采用铁水倒罐→铁水预处理→转炉冶炼→出钢脱氧合金化→LF精炼炉→RH真空炉→钙处理→连铸生产工艺流程,通过对冶炼各工序过程的研究和分析,开发出各环节钢水硫含量控制技术要点。目前部分别管线钢和抗酸钢成品硫含量可以控制10ppm以内。本文主要针对X80级别管线钢的生产,阐述南钢中厚板卷厂低硫钢冶炼控制工艺。

2 脱硫理论分析

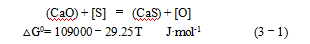

在炼钢生产中,脱硫过程是一个吸热还原反应。根据熔渣的分子理论,碱性氧化渣与金属间的脱硫反应为[4]:

因此有利脱硫的条件有一下几点:

(1)炼钢温度的影响。钢-渣间的脱硫反应属于吸热反应,脱硫反应热在108.2~128KJ/mol之间,因此,高温有利于脱硫反应的进行。温度的重要影响主要体现在高温能促进石灰溶解和提高炉渣的流动性。

(2)炉渣碱度的影响。炉渣碱度高,游离CaO多,或a(O2-)增大,有利于脱硫。但过高的碱度,常常出现炉渣黏度增加,反而降低脱硫效果。

(3)炉渣中(FeO)的影响。从热力学角度可以看出,(FeO)高不利于脱硫。当炉渣碱度高、流动性差时,炉渣中有一定量的(FeO),可助熔化渣。

(4)总之,脱硫的有利条件为[50]:高温,高碱度,低(FeO),好流动性。

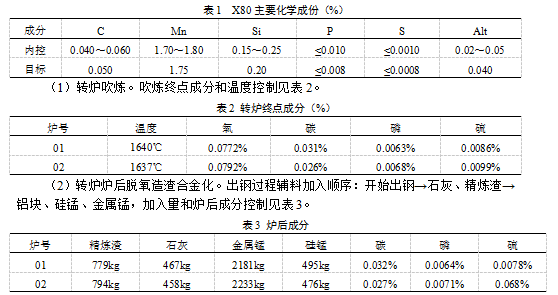

3 现场工艺实践本实施例选择X80管线钢种,在150吨转炉、150吨钢包炉冶炼情况。其X80管线钢化学成分见表1,整个冶炼过程控制如下:

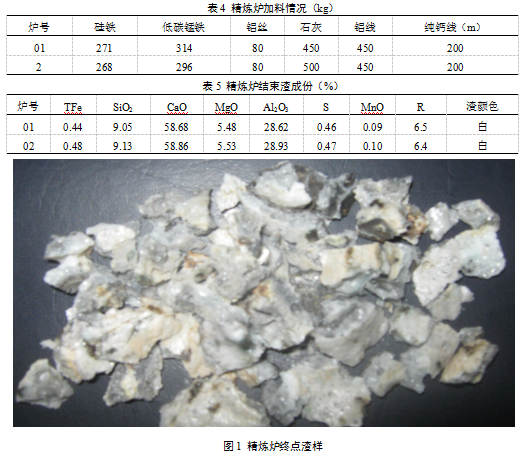

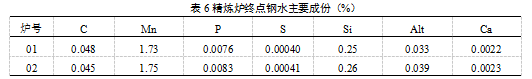

(3)精炼脱氧、造渣脱硫,去夹杂工艺。LF炉钢水到站化渣→控制底吹氩气300~500Nl/min、加热升温3min→加入石灰、铝丝、喂铝线→加热→石灰、铝丝、喂铝线→合金化→加热→合金微调→加热→喂铝线调铝→RH真空处理→钙处理→软搅拌,具体用量见表4 ,精炼处理结束渣样成分见表5和图1,精炼炉终点成分见表6。

(4)效果总结

该工艺冶炼过程脱氧造渣稳定,LF精炼炉终渣颜色泛白,渣中全铁含量控制在0.50%以内,反应出该渣具有较强的还原性;LF炉处理结束后,钢水中硫含量均能控制在0.0010%,该工艺脱硫率在90%以上(分别为94.87%和93.97%)。

4 结论

(1)铁水预处理工艺。入炉铁水须经脱硫预处理并扒渣干净,保证扒渣后铁水表面无残渣,且[S]≤0.005%;控制废钢中杂质,降低转炉出钢硫含量,减轻LF工序造强还原渣的脱硫负担。

(2)转炉工艺。严格控制出钢过程中的下渣量,控制下渣量≤2kg/t,防止钢包顶渣过氧化。吹炼终点温度大于1640℃,出钢过程进行造渣和深脱氧,按30kg铝平衡钢水中0.010%氧的量加入铝块,同时加入吨钢大于9Kg的渣料对钢包顶渣改质。

(3)LF工艺。钢包底吹正常,冶炼过程底吹流量需400Nl/min以上;分批次加入铝丝、铝线和石灰快速脱氧造渣,通过萤石及时调整渣的粘稠度,冶炼终点精炼渣TFe+Mn含量控制在0.85%以内。

参考文献

[1] 许春雷. 超纯净钢冶炼技术[J]. 宝钢技术, 1996, (4): 1-5.

[2] 李正邦. 超洁净钢的新进展[J]. 材料与冶金学报, 2002, 1(3): 161-165.

[3] Kihiko T, Hiroyuki O. Influence of Micro Hardness and Inclusion on Stress Oriented Hydrogen induced Cracking of Line Pipe sSteels [J]. ISIJ Int., 1996, 36(3): 334-337.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页