复吹转炉冶炼低硫低磷低锰生产工艺实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

复吹转炉冶炼低硫低磷低锰生产工艺实践吴利国 卢静会 贾子伟 张 奇(河北敬业钢铁有限公司,河北石家庄,050400) 摘 要:本文对我厂复吹转炉冶炼低硫低磷低锰生产工艺进行了分析, 并…

复吹转炉冶炼低硫低磷低锰生产工艺实践

吴利国 卢静会 贾子伟 张 奇

(河北敬业钢铁有限公司,河北石家庄,050400)

摘 要:本文对我厂复吹转炉冶炼低硫低磷低锰生产工艺进行了分析, 并根据现有装备对超低硫低磷低锰进行技术攻关,满足LY07等超低硫低磷低锰生产工艺要求(钢水P≤0.015%、S≤0.005%、Mn≤0.08%)。

关键词:KR超低硫生产工艺,转炉低磷低硫低锰生产工艺,RH真空炉外精炼工艺

ABSTRACT:This paper analyzes the process of smelting low-sulfur low-phosphorus low-manganese steel in our factory, and carries out technical research on ultra low sulfur, low phosphorus and low manganese according to the existing equipment to meet the requirements of LY07 and other ultra low sulfur, low phosphorus and low manganese production process.(Molten steel P≤0.010%, S≤0.001%, Mn≤0.08%).

Key words:Production process of Kanbara reactor with ultra low sulfur, Low-phosphorus and low-sulfur production process of converter,RH vacuum refining process.

河北敬业集团二炼钢现有KR脱硫站1座,150t复吹转炉3座,1台10机10流165mm*165mm方圆坯连铸机,通过技术攻关,现已满足超低硫低磷低锰等品种生产。

1 低硫低磷低锰生产工艺及装备状况

1.1 低硫低磷低锰生产工艺

混铁炉→KR脱硫→150t 复吹转炉→150t RH真空炉外精炼→150t LF炉外精炼炉→165*165mm 10机10流方圆坯连铸机

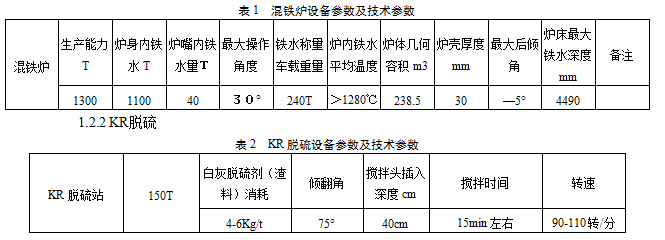

1.2 装备状况1.2.1 混铁炉

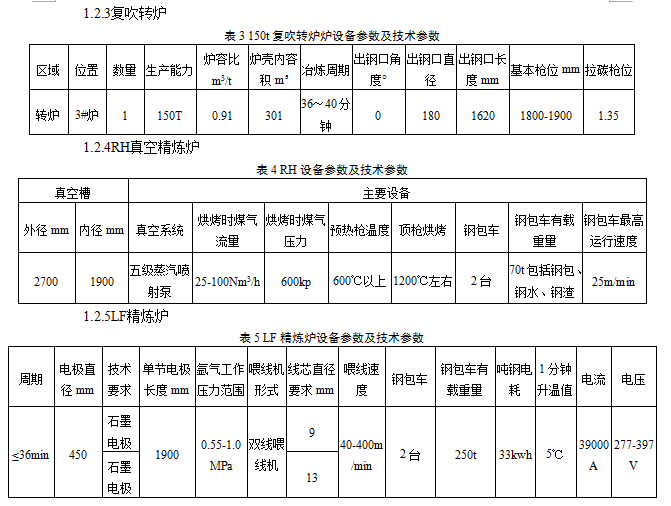

2 各工序关键控制点

2 各工序关键控制点

2.1 铁水预处理

2.1.1 KR白灰脱硫剂

(1)KR白灰脱硫剂要求:粒度0.5-1.2mm,活性度≥320ml,CaO≥90%,CaO:CaF2=90:10,储存时间48小时用完。

(2)脱硫剂中CaF2的作用:CaF2本身没有脱硫作用,但掺入CaO中之后,CaO的脱硫速率明显提高,且使铁水中最终硫含量降低,终点扒渣面积80%以上。

(3)脱硫剂中加入CaCO3的作用:脱硫剂配入10%-25% CaCO3其作用在于石灰石的分解增加新的高表面活性CaO,放出的CO2有强烈的搅拌作用,这种作用发生在石灰石颗粒处,大大改善传质条件,有利于脱硫。

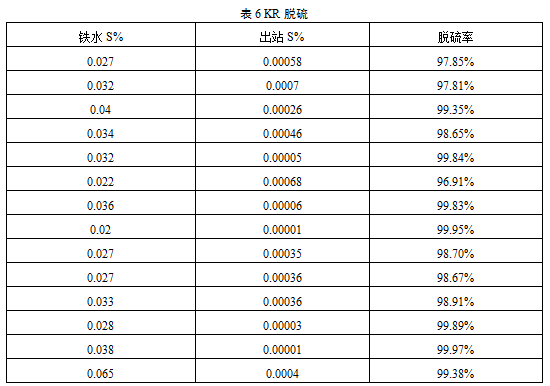

2.1.2 KR脱硫数据及关键工艺控制点

KR脱硫数据:

(1)KR搅拌头插入深度400mm,搅拌头转速110转/min。

(2)根据脱硫反应式(CaO)S+[S]=(CaS)S+[O] △G=109070-29.27T,由反应的热力学可见,在铁水处理的温度范围内,脱硫反应为吸热反应,所以提高温度对脱硫有利,要求进站铁水温度>1280℃。

(3)先扒前渣,处理后扒渣面积≥85%,钢水裸露面积≥90%。

(4)为确保KR出站目标S≤10ppm,进站铁水S≤0.040%。

2.2 150t复吹转炉关键控制点

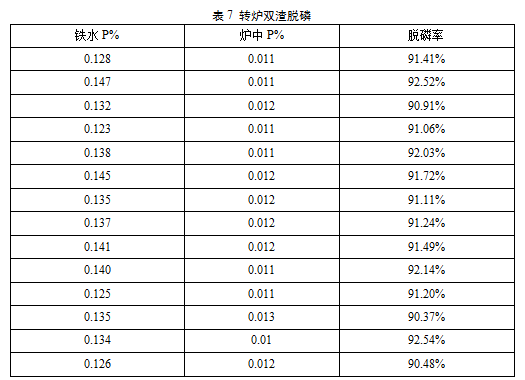

2.2.1 转炉底吹全程吹氩,采用双渣+一次拉碳到位工艺,确保出钢磷≤120ppm。

(1)根据脱磷反应式:2[P]+4(CaO)+5[CO]=(4CaO·P2O5)+5[C] 脱磷条件“三高一低”即:R控制到3.5-4.0、石灰用量35kg/t、终点C:0.04-0.06%、出钢温度1620-1630℃,转炉吹炼至4min-5min提枪倒渣,温度控制在1400℃左右。

跟踪冶炼14炉,转炉炉中磷:

转炉炉中P:0.0115%,脱磷率达到99.44%,满足低磷生产要求。

(2)转炉通过双渣可降低炉内60%的磷,前期渣必须早化、化透。

(3)出钢采用挡渣塞+挡渣锥工艺,降低前期及后期下渣。

2.2.2 转炉回硫控制

通过实际跟踪采集数据分析:KR出站S≤10ppm以下,分四种方式对比铁水S含量:

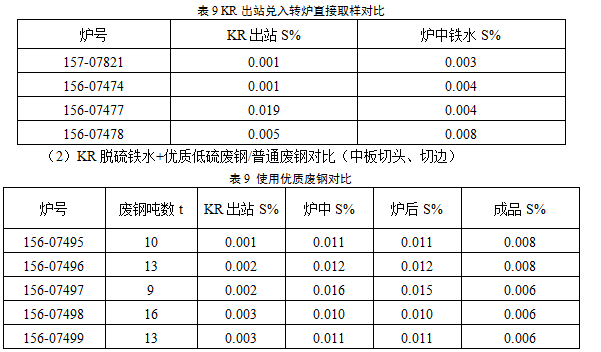

(1)铁水出站兑入转炉内直接倒炉取样对:

2.2.2.1结论

(1)脱硫出站S取样与转炉兑铁直接倒炉取样差0.001-0.003%个硫。

(2)对比转炉使用优质废钢和普通废钢转炉增硫:使用普通废钢转炉平均增硫0.0076%;使用优质(板坯切头)废钢平均增硫0.0054%,优质废钢比普通废钢增硫低0.0022%。

(3)转炉使用脱硫铁水全铁冶炼对比:KR脱硫铁水全铁炼钢转炉增硫0.005%。

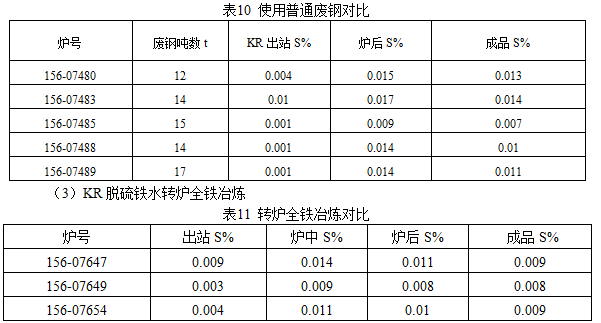

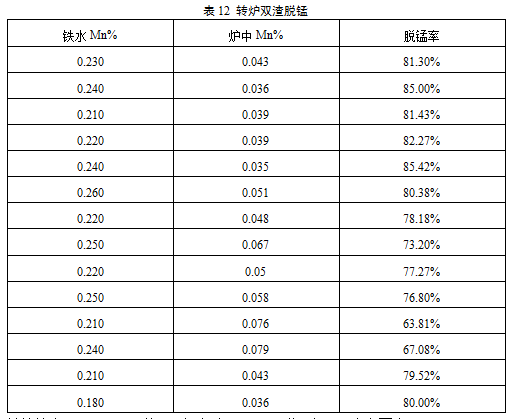

2.2.3转炉低锰控制(Mn<800ppm)

(1)转炉通过采取倒前期渣,吹炼至4-5min,把炉内渣子倒出一部分,降低终点余锰。以LY07为例:

转炉炉中Mn:0.05%,脱Mn率达到77.98%,满足低Mn生产要求。

(2)提前与炼铁沟通,控制铁水锰、硫等元素含量,降低KR脱硫、转炉脱磷压力。

(3)生产前将钢包包沿、包壁积渣清理干净,防止回锰。

(4)生产LY07前一个浇次最后4炉上钢温度按上限控制,防止钢包结冷钢。

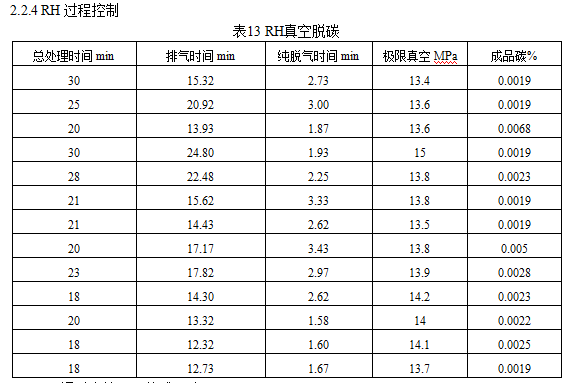

RH通过本处理可使成品碳≤20ppm。

2.2.5 LF精炼过程控制

(1)生产前对辅料、合金进行检查,防止混料。

(2)精炼期间要求必须全程埋弧及微正压操作防止钢水增氮,炉内保持还原性气氛。

(3)采用石灰、萤石造渣,采用硅铁粉进行渣面脱氧,争取在送电15分钟内形成白渣及终渣TFe<1%,终渣碱度不得小于3.0。

(4)精炼炉盖禁止漏水,调整喂丝机速度及喂线位置,确保钙线垂直进入钢水。

(5) 控制好生产节奏保证LF精炼时间35-40分钟(不得超过40分钟),白渣时间不少于10分钟。

3 结语

3.1 KR脱硫率达到98.98%,平均出站S≤0.00037%。

3.2脱硫出站S取样与转炉兑铁直接倒炉取样差0.001-0.003%个硫。

3.3对比转炉使用优质废钢和普通废钢转炉增硫:使用普通废钢转炉平均增硫0.0076%;使用优质(板坯切头)废钢平均增硫0.0054%,优质废钢比普通废钢增硫低0.0022%。

3.4转炉使用脱硫铁水全铁冶炼对比:KR脱硫铁水全铁炼钢转炉增硫0.005%。

3.5转炉炉中P:0.0115%,脱磷率达到99.44%,满足低磷生产要求。

3.6转炉炉中Mn:0.05%,脱Mn率达到77.98%,满足低Mn生产要求。

参考文献

[1] 冯聚和,艾立群,刘建华,铁水预处理与钢水炉外精炼[M],北京:冶金工业出版社,2008:45

[2] 张家祥,钢铁冶金学[M] 北京:冶金工业出版社, 1993:115-117

- 上一篇:稀土对改善镁合金性能的重要作用 下一篇:制管钢板铁屑清理方法

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页