炼钢全流程降低钢铁料消耗的攻关实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

炼钢全流程降低钢铁料消耗的攻关实践熊立鹏(福建三安钢铁有限公司炼钢厂,福建泉州 362400) 摘 要:以“物质守恒”原理为研究基础,分析了福建三安钢铁…

炼钢全流程降低钢铁料消耗的攻关实践

熊立鹏

(福建三安钢铁有限公司炼钢厂,福建泉州 362400)

摘 要:以“物质守恒”原理为研究基础,分析了福建三安钢铁有限公司炼钢厂全流程钢铁料消耗的构成及影响因素。通过优化入炉原料结构,采取减少补吹时间、降低终渣MFe含量、提高中包连浇炉数、大包全下渣浇注等工艺技术,有效减少各工序金属Fe损失。全流程钢铁料消耗由1064.92kg/t钢下降至1052.90kg/t,创造了可观的经济效益。

关键词:全流程;钢铁料消耗;转炉;实践

Researching and Practicing on Reducing the Consumption of Iron and Steel in Steelmaking Process

Xiong Li-peng

(Steelmaking plant of Fujian San’an Iron & Steel Co. Ltd. ,Quanzhou362400, China)

Abstract: Analysis of the structure and effect of the whole process of steelmaking plant of steel material consumption in Fujian San’an Iron & Steel Co. Ltd based on the principle of conservation of matter. Reduce Fe loss effectively by optimizing the raw material structure, reducing the reblowing time, reducing MFe content of final slag , increasing the times of continuous casting tundish and ladle slag casting technology. The steel material consumption decreased from 1064.92kg/t to 1052.90kg/t and created considerable economic benefits.

Key words: whole process;Iron and steel consumption;BOF;practice

1 前 言

钢铁料消耗是衡量炼钢生产管理和技术水平的一项综合性经济技术指标,福建三安钢铁有限公司(以下简称三安)炼钢厂现有50t顶底复吹转炉3座,主要产品是螺纹钢(直条和盘螺)、线材,以HRB400E钢为主,三安炼钢厂钢铁料消耗成本约占总成本的85%,因此,降低钢铁料消耗是降低三安炼钢工序成本的关键所在。近几年,三安炼钢厂进行钢铁料消耗技术攻关,有针对性地对炼钢全流程存在的问题进行认真分析研究,并采取相应的有效措施,钢铁料消耗逐年下降。2015年、2016年钢铁料消耗分别为1064.92kg/t、1052.90kg/t,使炼钢工序成本大幅下降。

2 炼钢全流程钢铁料消耗分析

2.1 炼钢工艺流程

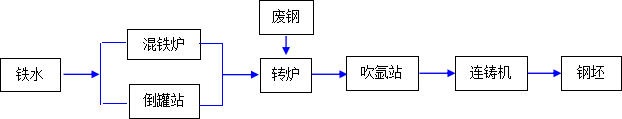

图1 三安炼钢工艺流程简图

1.2 钢铁料消耗

三安炼钢厂钢铁料消耗得统计口径如下:

钢铁料消耗(kg/t)= (铁水+废钢)(kg)/合格钢坯产量(t)

上式中,废钢包含炼铁厂冻包铁(以实物的50%计算)、轧钢切头和退废,不包含渣钢、连铸尾坯等自产废钢。

1.3 影响钢铁料消耗的主要因素

根据上述工艺流程和钢铁料消耗的计算方式,结合“物质守恒”原理分析三安炼钢的钢铁料消耗现状,即以Fe元素守恒为基础对炼钢全流程进行分析,影响钢铁料消耗的主要因素有:

(1)高炉铁水成分影响:铁水中的Fe、C、Si、Mn、P、S等元素以及铁水渣的含量。

(2)混铁炉倒罐站工序影响:铁水进出混铁炉及进入转炉的物理损失(如洒落、冻包等)。

(3)废钢质量影响:废钢Fe及其它杂质的含量。

(4)转炉吹炼过程影响:转炉冶炼喷溅、除尘系统的含Fe尘泥损失、转炉渣中MFe、TFe含量。

(5)连铸工序影响:钢包残余钢水、连铸机事故废坯、尾坯、中包浇余、各类滑板水口粘钢等。

(6)其它:含Fe物料的回收利用。

2 降低钢铁料消耗的措施

通过对炼钢全流程钢铁料消耗的分析,针对主要影响因素采取以下主要措施:

2.1 合理调控铁水成分,稳定铁水质量

转炉吹炼过程是一个氧化过程,吹炼时铁水中C、Si、Mn、P、S通过氧化去除,该过程物料损失是不可避免的。其中,铁耗按900kg/t钢计算,C、Si含量每提高1%,氧化损失造成钢铁料消耗上升8~9kg/t钢,但是C、Si含量过低又会导致热量不足、废钢比减小、铁耗上升,对降低成本不利;当Si低于0.4%时,冶炼化渣困难[ 1]。因此,铁水的成分应当控制在合理的范围。

(1)积极与公司相关部门以及炼铁厂协调,出台考核制度,尽量保证铁水Si控制在0.40%~0.60%,P≤0.120%,S≤0.050%并减少铁渣。

表1 2015年与2016年入炉铁水成分情况对比

时间 | 成分(%) | Si | Mn | P | S |

2015年

2016年 | 波动范围 平均值 波动范围 平均值 | 0.08~5.19 0.41 0.05~4.45 0.42 | 0.07~0.0.77 0.44 0.13~0.62 0.35 | 0.044~0.208 0.095 0.058~0.168 0.096 | 0.001~0.181 0.025 0.002~0.097 0.025 |

从上表可以看出,2016年成分波动范围变窄, Si、P、S、Mn最大含量均有所减小,表明铁水质量有显著提升。

(2)利用MES系统实时监控铁水成分,遇到不合格铁水时利用MES系统铁水成分计算程序快速计算配罐成分,通过高成分与低成分的铁水混合,将铁水成分尽量控制到目标范围内,并及时将成分传达到转炉操作工。

2.2 推行岗位标准化作业流程,减少各类事故损失

在全厂范围内推行岗位标准化作业流程,每道工序按照标准流程作业,从而减少各类因操作责任心不强或操作不规范造成的损失。

(1)根据铁水量和铁水成分控制合理的装入制度,混铁炉进出铁水、倒罐及入炉兑铁时必须专人指挥,精心操作,尽量杜绝铁水泼洒,同时保证重量的准确性,杜绝少装或多装。

(2)每天定期检查铁包包嘴,发现异常及时修复,杜绝因包嘴不平整导致兑铁泼洒现象。

(3)转炉工序落实摇炉操作和出钢口更换及维护标准作业流程,防止大口出钢或钢水除不尽的现象发生。

(4)充分发挥调度协调的作用,稳定生产节奏,控制好系统温度,减少因钢水回炉或接不上连铸造成非计划停机事故。

(5)确保连铸工严格按照标准流程作业,减少由于操作不稳定,导致连铸液面和拉速波动造成的坯头尾的损失[2]。

2.3 优化转炉冶炼工艺

转炉冶炼工艺对钢铁料消耗的影响占全流程的80%[3]。因此,优化转炉冶炼工艺是降低钢铁料消耗的关键。

2.3.1 优化入炉原料结构,提高金属收得率

(1)以物料平衡和热量平衡理论为基础,根据铁水条件,制定不同铁水温度、成分与废钢加入量对照表,动态调整装入制度,确保热量富余,提高冶炼终点温度命中率,减少因终点温度不达标造成拉后吹。相关资料表明[1],通过Fe的氧化来升温,每升高10℃大约需要氧化140kg Fe,对钢铁料消耗影响约2.8kg/t钢。

(2)除尘铁砂、铸坯切割渣、球磨钢粒等经烘烤后直接装斗利用,既能充分回收金属Fe,又能作降温原料,可减少石灰石、污泥球团等渣料的使用量,降低炉渣量,减少Fe损失。

2.3.2 优化吹炼模式,减少吹炼过程喷溅

吹炼过程喷溅是影响钢铁料消耗的关键因素,转炉每喷溅1次,钢水平均损失3.5% ~5%[ 4 ]。转炉吹炼过程中喷溅主要是由于液相炉渣过多,流动性强,在气流的作用下涌出转炉造成的。低磷铁水的转炉渣可以根据FeO-SiO2-CaO系二元相图来分析炉渣的液、固相比率,随(FeO)含量的增加,无论高碱度还是低碱度,炉渣液相比率都明显上升,同时(FeO)又降低炉渣表面张力。因此,吹炼过程中渣中(FeO)含量过高,是转炉吹炼时发生喷溅的最根本的原因。

转炉喷溅是导致钢铁料消耗升高的最主要原因之一,所以控制转炉喷溅是降低钢铁料消耗非常关键的一项措施[5]。三安炼钢厂转炉原来吹炼采用“恒氧压变枪位”模式,枪位采用 “低-高-低”的控制模式,中后期化渣采用高枪位操作,提高渣中(FeO)含量,调整炉渣的氧化性和流动性,便于去除硫、磷,但高枪位化渣后压枪时间掌握不准,(FeO)含量过高,极易发生喷溅。经过实践摸索,将供氧制度和枪位进行优化表2。

表2 转炉吹炼供氧制度和枪位控制

供氧时间 | 0~2(min) | 2~7(min) | 7~10(min) | 10(min)以后 |

氧气流量 氧压 枪位 | 12000~13500Nm3/h 0.80~0.90MPa 600mm~800mm | 10500~11500Nm3/h 0.65~0.80 MPa 700mm~900mm | 11500~12000Nm3/h 0.70~0.85 MPa 800mm~1050mm | 12000~130000Nm3/h 0.80~0.90MPa 500mm~700mm |

该吹炼模式的最大特点是枪位控制较低,可以有效避免(FeO)大量增加,从而抑制泡沫渣发展甚至造成溢渣喷溅。为了避免该模式导致整个过程(FeO)含量过低,尤其是在C氧反应激烈的中期(FeO)含量过低导致返干而造成喷溅,通过吹炼过程适时加入污泥球团和氧化铁皮等辅料,提高(FeO)含量,从而实现人工干预转炉内(FeO)含量,有效减少了吹炼过程前期溢渣喷溅和中后期返干喷溅。

2.3.3 减少补吹时间,降低终渣FeO、TFe和MFe含量

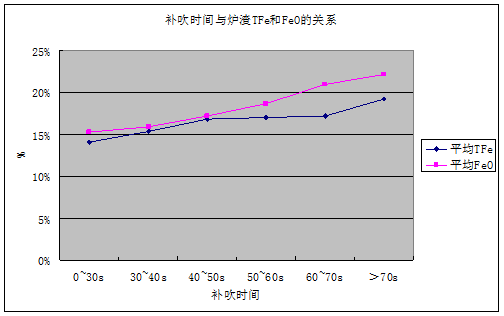

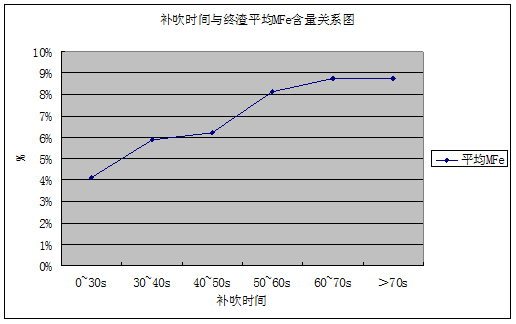

三安炼钢转炉采取的是“高拉补吹”操作,一次性拉碳至0.10%~0.25%,温度控制在1600~1670℃,然后根据成分温度情况进行补吹,该方法具有钢中氧含量低的优点,可提高合金收得率,降低钢中夹杂物数量及熔渣中TFe含量,但是若一次拉C和温度未命中容易造成补吹时间过长,从而造成终渣中FeO、TFe和MFe含量升高。统计生产现场135炉渣样化验结果,分析补吹时间与终渣中FeO、TFe和MFe含量的关系,如图2、图3。

图2 补吹时间与炉渣TFe和FeO的关系

图3 补吹时间与炉渣MFe的关系

通过调整终点控制,将一次性拉C至0.08%~0.15%,温度控制在1630~1670℃,将补吹时间尽量控制到40s以内,从而有效降低炉渣中FeO、TFe和MFe含量,减少渣中Fe损失。

2.3.4 优化造渣制度,推行半留渣、少渣冶炼

推行半留渣、少渣冶炼工艺,减少渣料使用,降低炉渣量,从而减少渣中带走的金属Fe。经过留渣操作实践数据对比,适当留渣可以降低钢铁料消耗,但留渣量过大反而会造成钢铁料消耗上升。因此,在冶炼过程要根据铁水成分(Si含量)确定合理的留渣量和造渣料用量,在操作上强调全程化渣,吹炼前期适当配加氧化铁皮、除尘铁砂,降枪升温,遵循“早化渣、提高初渣氧化铁含量多去磷”的原则,为化渣创造温度条件。在吹炼中期,加入适量的污泥球团,提高化渣效果,防止“返干”。实现以最少的渣料完成转炉脱P任务,从而达到少渣冶炼的目的。

2.4 提高连铸钢水收得率,减少连铸工序Fe损失

(1)使用优质中包耐火材料,中包包龄由原来的30小时提高到40小时,同时加强转炉与连铸工序的协调管理,减少非计划停浇事故,提高中包连浇炉数(表3、表4),减少铸坯切头、切尾和中包注余损耗。

表3 2015年与2016年中包平均包龄

平均包龄(炉) | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

2015年 | 64 | 65 | 56 | 58 | 62 | 59 | 61 | 69 | 72 | 72 | 69 | 71 |

2016年 | 70 | 64 | 63 | 79 | 74 | 73 | 71 | 78 | 71 | 77 | 77 | 72 |

表4 2015年与2016年最高连浇炉数

最高连浇炉数 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

2015年 | 126 | 82 | 142 | 137 | 145 | 141 | 141 | 169 | 158 | 146 | 169 | 238 |

2016年 | 163 | 168 | 206 | 290 | 347 | 238 | 319 | 322 | 319 | 326 | 266 | 332 |

(2)执行大包全下渣工艺,最大程度降低钢包浇余。

(3)采用中间包内钢水液面实测停浇,合理控制中间包余钢量,保证中包浇余厚度控制在50mm~100mm。

(4)采用中包滑块快换技术和铝碳水口双渣线操作,减少因更换滑块或铝碳水口引起连铸液面和拉速波动造成的坯头尾的损失。

2.5 加大含Fe物料的回收利用

2016年进一步加强了含铁原料直接入炉冶炼的力度,直接把切割渣、氧化铁皮和除尘铁砂加入到转炉内进行炼钢,含铁物质直接入炉炼钢的利用,大幅度降低了周转费用和钢铁料消耗。

3 效果

三安炼钢厂以Fe元素守恒为理论依据,从减少每道工序的Fe损失着手,对炼钢全流程工艺进行优化,推行精细化管理等措施,使钢铁料消耗大幅下降。2015年、2016年钢铁料消耗分别为1064.92kg/t、1052.90kg/t,同口径对比,2016年降低钢铁料消耗攻关年产生的直接经济效益约为4400万元。

4 结语

降低钢铁料消耗是炼钢生产的系统化综合性工程,全流程降低钢铁料消耗的攻关实践表明:

(1)充分利用“物质守恒”原理,抓住炼钢各工序“Fe守恒”可快速有效的分析出影响钢铁料消耗的因素,从而有针对性的采取正确有效的措施。

(2)降低钢铁料消耗的重点是转炉炉前冶炼工艺,炉前的工艺控制对整个钢铁料消耗走势起主导作用。通过优化转炉吹炼工艺,可有效减少喷溅和炉渣含Fe过高造成钢铁料消耗上升。

(3)通过合理回收利用除尘铁砂、氧化铁皮、切割渣等含铁冷料,利用这些冷料的化渣效果及与铁水废钢的价格差,可有效降低转炉钢铁料消耗,降低成本。

参考文献

[1] 吴利国,杨海西,张觉灵.降低低铁耗下钢铁料成本的实践[J] .河北冶金,2012(5):66~67.

[2] 刘宝站.转炉钢铁料消耗高的原因分析和措施[J] .天津冶金,2005,(2):48~50

[3] 雷辉.攀钢炼钢全流程钢铁料消耗影响因素分析及对策[J] .攀钢技术,2014,(1):18~19.

[4] 王兆红,张超,胡庆利.对影响转炉钢铁料消耗因素的分析和探讨[J] .金属世界,2007,(4):53~55.

[5] 王林,范尚东,张华.优化生产工艺、降低炼钢工序钢铁料消耗实践[J] .四川冶金,2014,(4):15~17.

- 上一篇:钢渣“零排放” 环保技术 下一篇:全球专家聚首包头共话磁制冷技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页