转炉冶炼高碳钢的工艺研究与分析

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

转炉冶炼高碳钢的工艺研究与分析周 详 向小龙 摘 要:分析了陕钢汉钢公司(以下简称汉钢)转炉冶…

转炉冶炼高碳钢的工艺研究与分析

周 详 向小龙

摘 要:分析了陕钢汉钢公司(以下简称汉钢)转炉冶炼高碳钢存在的问题和难点,探讨了转炉冶炼高碳钢的操作要点:脱磷、保碳、提温,控制好碳温、碳磷协调,做好造渣脱磷操作是转炉能够冶炼出合格的高碳钢的关键所在。

关键词:高碳钢;冶炼;脱磷

1 前言

汉钢公司转炉现拥有两座公称容量120 t的氧气顶底复吹转炉,1座双工位120 吨LF钢包精炼炉,2台R10m连铸机(方坯,可生产矩形坯和圆坯),基本形成了一条现代化的冶炼工艺路线。转炉冶炼品种较多,处于同类型行业领先位置。汉钢转炉常炼的高碳钢主要是高碳钢绞线、硬线系列钢种,其化学成分见表1。现根据汉钢生产实践,对转炉冶炼高碳钢的工艺技术作进一步探讨。

表1 常炼高碳钢化学成分(w) %

![]() 钢牌号 C Si Mn P S

钢牌号 C Si Mn P S

70 0.67~0.75 0.17~0.37 0.50~0.80 ≤0.035 ≤0.035

77B 0.75~0.80 0.19~0.26 0.70~0.80 ≤0.020 ≤0.020

82B 0.80~0.84 0.19~0.26 0.60~0.80 ≤0.020 ≤0.020

![]()

2.1 冶炼难点分析

从表1可知,该系列钢种都是优质钢,磷、硫含量要求较低。目前转炉冶炼的主要困难是:

(1)吹炼终点w(C)高(一般要求w(C)>0.35%),且时间较短,吹炼终点正处于降碳速度较快的阶段,不利于化渣、去磷和终点控制。为确保成品磷合格,一般碳含量较低,增碳量大,难以获得质量良好的产品,即“碳磷”不易协调,实际生产中,碳、磷协调炉数占总数不到50%。

(2)冶炼高碳钢,拉碳时间短,终点温度影响较大。冶炼高碳钢对转炉的出站钢水温度要求很高,当终点碳高时,钢水温度不易达到目标值,补吹升温则保不了碳含量,即“碳温”不易协调。

转炉冶炼高碳钢操作的主要任务就是做到碳温、碳磷协调,目前条件可采取的主要措施如下:

(1)铁水预处理脱磷,将去磷的任务,在铁水兑入转炉前完成。目前汉钢无铁水预处理工艺设备,因此采取留渣和二次造渣操作方法可强化去磷。

(2)纯铁冶炼,转炉纯铁冶炼有足够的物理热和化学热,有利于化渣料的加入,确保终点钢水温度、成分合格。汉钢使用矿石、化渣球做好温度调节和辅助化渣。

(3)终点“高拉补吹”,包内增碳。国内有的厂家采用高拉碳炉后喷吹碳粉、高拉碳喂线增碳工艺。

(4)合金必须进行烘烤,红包出钢,做好工序间衔接,不允许出现等包,减少钢水温度损失。

2.2 转炉冶炼2.2.1 装入控制

装入量按140 t控制(纯铁),吹损按3.6%计算。铁水的技术要求如表2所示。原则上是纯铁,实际中可根据上炉C—T协调、C—P协调情况,决定下炉次是否加废钢。

![]() 表2 铁水技术要求

表2 铁水技术要求

成 份(w)/%

![]() Si Mn P S 渣 温度/℃

Si Mn P S 渣 温度/℃

![]() 0.30~0.40 0.10~0.30 ≤0.100 ≤0.045 <50 1300<温度℃<1360

0.30~0.40 0.10~0.30 ≤0.100 ≤0.045 <50 1300<温度℃<1360

2.2.2 造渣控制和供氧制度

根据铁水硅、铁水温度,调整渣料结构,碱度要求3.0-3.2,不宜以加大石灰量去磷。具体加料化渣控制如下:

(1)适当留渣,一批料开吹加入石灰2 t左右,轻烧白云石、化渣球一次性加入,矿石1t。

(2)二批料分多批次、小批量,10min之前加完,化好化透过程渣,做到不喷溅,不返干。

(3)全过程采用恒压变枪,通过减小供氧压力来调整供氧强度,终点前两分钟严禁加任何物料,视化渣情况确定倒炉时机。

2.2.3 终点控制

终点按“高拉补吹”控制, 冶炼高碳钢时,为了进一步促进中后期脱磷反应的有效进行,一般采取降低供氧强度或者提高操作枪位,使渣中聚集一定数量的氧化铁,改善终渣流动性,确保终点成分、温度均匀,终点成分要求:w(C)≥0.40%、w(P)<0.020%、w(T)为1 590~1610℃,高拉补吹次数≯2次。严格执行一、二次挡渣工作,严禁下渣或者大炉口下渣。

2.2.4 脱氧合金化

钢水脱氧方式采用硅钙合金、硅锰合金,加入顺序按先强后弱,促进夹杂物充分上浮,,此外,其加入时还必须根据钢水量进行适当调整。

2.2.5 增碳

根据终点[C]和目标[C]适当用增碳剂增碳,增碳剂一律在过程出钢过程对准钢流加入,不允许提前加入包底,防止成分不均匀。

3 工艺探讨

3.1 终点碳的控制高碳钢不能和低碳钢那样根据炉口火焰形状拉碳,一般只能根据吹氧时间结合氧气耗量进行拉碳,勺样很难准确判断碳含量,因此必须取光谱样并等样点吹和等样出钢,碳的控制关键是掌握好拉碳时间和点吹降碳速度。

3.1.1 拉碳时间

实践表明,中高碳钢的拉碳时间比条件相近的低碳钢吹氧耗时少2.5 min左右。冶炼硬线钢时,可根据钢种碳含量以及中高碳钢点吹时降碳速度确定拉碳时间。

3.1.2 点吹降碳速度

根据实践统计结果,中高碳钢点吹平均降碳速度为0.2~0.25%/min。在操作中,应稳定造渣和供氧制度,使终渣有适当流动性,点吹用正常枪位,降碳速度按平均值考虑。如终渣过粘,点吹枪位高,降碳速度按低于平均值考虑;终渣稀发泡,点吹枪位低,降碳速度按高于平均值考虑。

3.1.3 出钢碳的控制

因炉型问题、降提枪速度、开关氧的时间、炉渣流动性等外界情况的不同,使降碳量波动很大,出钢时按25 kg增碳量为0.015%配加增碳剂至炉前控制要求,若终点磷成分不合适,需要下枪处理,一定要再次倒炉取样,等样出钢。

3.1.4 取样过程的控制

实践表明,由于高碳钢终点碳含量较高,炉内存在成分不均、取样没有代表性的现象,这是造成炉前碳含量控制偏高的主要原因。因为冶炼高碳钢时,为了有利于去磷、拉碳和点吹,往往采用较高枪位,氧气搅拌能力差,倒炉后熔池中靠近于炉渣交界面的碳含量接近渣中氧化铁相平衡值,随着熔池深度增加碳含量逐渐增加,当取样深度不够时,碳含量就会低于炉内平均值,按这个样出钢或加增碳剂,成品碳就会比预想的高,甚至高出规格上限。为此,可采取以下措施。

(1) 全过程化渣,避免采用过高枪位点吹。

(2) 过程化渣差,用高枪吊吹后要低枪搅拌再进行倒炉。

(3) 取样样勺样,尽量取至熔池中心较深处,样勺取满。

3.2 磷的控制冶炼高碳钢时,如采用正常拉碳枪位,由于碳高,炉渣氧化性低,流动性差,不利于去磷。拉碳磷高,终点脱磷比较困难和出钢过程回磷是冶炼高碳钢经常遇到的问题,也是造成磷高废品的根本原因。

用脱磷的经验公式,来分析脱磷的影响因素和限制环节,如下:

熔池反应:2【P】+5【O】=(P2O5)

钢渣反应:(P2O5)+3(CaO)=(3CaO. P2O5)

2【P】+5(FeO)+4(CaO)=(4CaO. P2O5)+5【Fe】 (放热)

2【P】+5(FeO)+3(CaO)=(3CaO. P2O5)+5【Fe】 (放热)

由上反应式,可以得知:

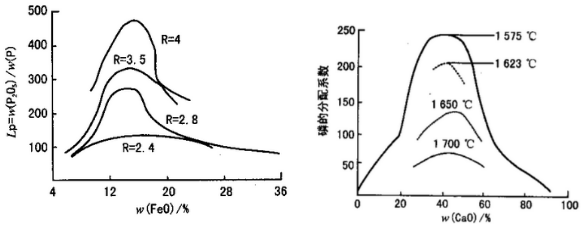

①、ω(FeO)、ω(CaO)是脱磷的必要条件,冶炼中后期ω(FeO)处于相对较低的数量,影响脱磷效果且容易回磷,增加渣中(FeO)(如图1),可以加速石灰渣化和改善熔渣流动性,有利于脱磷反应。提高渣中(CaO)的有效浓度,也有利于脱磷,但并不是碱度越高越好(如图2)。

图1 ω(FeO)对磷分配比的影响 图2 ω(CaO)对磷分配比的影响

② 脱磷反应是强放热反应,因此熔池温度过高,会抑制脱磷的进行,钢中磷含量不仅不能降低,反而会回磷;熔池温度过低,不利于石灰的成渣,并影响溶质的流动性,阻碍脱磷的进行。

③ 控制适当的渣量,降低(4CaO. P2O5)(或(3CaO. P2O5))浓度,有利于脱磷反应的进行。

此外,脱磷反应是在钢-渣界面反应,良好的熔渣流动性和充分的熔池搅拌也是促进脱磷反应进行的关键。

控制要点如下。

(1)吹炼过程和终点温度不要过高,冷却剂和化渣料主要在吹炼过程加入。

(2)拉碳枪位比低碳钢提高100~200 mm,使终渣有一定氧化性。

(3)保证炉渣高碱度,终渣碱度达到3.0~3.2。

(4) 座包前余渣倒净,出钢严格执行挡渣作业,杜绝下渣,防止脱氧不当钢水回磷。

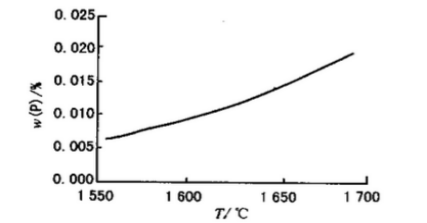

3.3 温度控制冶炼高碳钢温度控制原则前期不过低,中后期不过高,由于高碳钢终点w(C)高,磷含量很低,因此温度控制也是冶炼高碳钢保碳、去磷环节的关键性限制因素,图3表示吹炼终点温度与钢中磷含量的关系,终点温度越低钢中磷含量越低。

图3 吹炼终点温度对钢中磷含量的影响

控制好各环节对温度的损失,确保前期低温环境脱磷效率和中后期温度不过高的的前提下,是满足保碳、脱磷的良好条件。一般采用红包出钢、合金必须进行烘烤、减少过程热损失等。

参考文献

[1] 王雅贞,等.转炉炼钢问答【M】.北京:冶金工业出版社,2007.

[2] 邢洪涛.高碳钢82B脱磷技术研究【J】.甘肃冶金,2011,2(33):3-4.

- 上一篇:欧洲铸造业生存和发展现状 下一篇:德国库尔兹公司改进低压铸造设备设计

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页