天钢联合特钢公司230m2烧结机提产降耗生产实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

天钢联合特钢公司230m2烧结机提产降耗生产实践张士军摘 要:近年来,天钢联合特钢公司采取了多项措施降低230㎡烧结机的工序能耗。我厂通过1000毫米超厚料层操作降低烧结机固体燃耗和煤气消耗…

天钢联合特钢公司230m2烧结机提产降耗生产实践

张士军

摘 要:近年来,天钢联合特钢公司采取了多项措施降低230㎡烧结机的工序能耗。我厂通过1000毫米超厚料层操作降低烧结机固体燃耗和煤气消耗;通过对本厂的风机系统(主抽风机、除尘风机、换冷鼓风机)和余热水泵进行变频改造,从而有效降低了烧结机的工序电耗。

关键词:固体燃耗;工序能耗;风机节电

1 节能概况

天钢联合特钢公司烧结厂成立于2011年,是一个具有国内先进技术水平、装备精良的烧结、球团矿生产单位,生产规模为烧结机230X2,竖炉10X2,主要负责三座1080和一座500高炉的炉料供应。我厂坚持以“满足高炉需求为宗旨,降本增效为目的”的生产方针,认真贯彻向管理要效益的理念,确定科学、经济、合理的原料结构,精心组织生产。自投产以来,我厂进行了多项技术改造和攻关课题,不断降低烧结工序的能耗水平。现对近几年来我厂所做的节能攻关及技术改造项目进行总结。

2 提产增效,降低烧结工序能耗

随着国家供给侧改革的不断深入,市场形势明显好转,公司为了紧跟市场形势,进一步创造效益,给烧结工序的产质量指标提出了更高的要求。为了达到公司的要求,我厂采取了多项措施进行挖潜增效,通过不断地摸索和实践,我厂的各项技术指标达到了投产以来的最高水平。

含铁原料方面,我厂对进厂原料严格把关,含铁原料的化学成分进行跟踪监测考虑到进入夏季,雨水天气增多,生产科和原料作业区密切配合,跟踪好物料水分。原料粒度方面,进厂的矿王巴粗由于大粒度的比例较高,造成烧结混匀料中的料球增加,给烧结工序的生产和产品质量造成了一定的影响。我厂各作业区集体攻关,通过增加破碎辊等一系列手段,尽量减少了因原料粒度问题造成的波动。

熔剂方面,为了进一步提高料层透气性,提高烧结机的利用系数,我厂调整了熔剂结构,减少了白云石粉的配加比例,增加了菱镁石粉的配加比例。同时,在2017年4月份和5月份适当提高了烧结矿的碱度控制标准,增加了白灰的配加量。在生产环节上,在进入一混前的皮带上增加打水装置,使白灰提前消化,从而改善烧结的造球性能。为了进一步提高混匀料的料温,减少过湿层对烧结工序的影响,我厂对烧结工序的打水设备进行了改造,利用原有的旧滚筒,改造成生产水加热系统,使生产水的温度从原来的30℃增加到了90℃,混匀料的料温也由原来的60℃增加到了70℃。熔剂结构调整以后,白灰的使用量大幅增加,冶金石灰粉的气力输灰系统存在着风送能力低,风送压力偏高的问题。为了解决上述问题,我厂对气力输灰系统进行了改造,在输送管道上增加了减压阀,有效提高了输送量,同时也提高了输送系统的安全性。

经过我厂全体人员的不懈努力,我厂的各项技术指标得到了有效提升。经过技术革新后,烧结机平均日产提高了2719吨/天;台时产量提高了56.81吨/天;烧结机利用系数平均达到了1.755吨/时•平米以上;最高时单机日产烧结矿达到了1万吨。

3 降低烧结工序能耗

2011年我厂投产以来,烧结机的布料厚度由最初的700mm逐步提升至800mm,2013年又提升至910mm,2016年经过各项技术改造,成功将两台烧结机布料厚度提升至1000mm。经过我们不断地摸索与实践,料层厚度提高后,各项生产工艺参数趋于稳定,产品质量得到了进一步的提高。

以往的生产经验表明,料层厚度会影响烧结矿的产量和质量。通常情况下,随着料层变薄,会增加烧结矿的含粉量,降低烧结矿的还原性同时,还会使固体燃耗增加,不符合钢铁行业清洁生产、节能降耗的原则。而增加料层厚度,可以有效改变料层的垂直燃烧速度,烧结机的机速也随之减慢,在相同点火温度的条件下,可以有效地提高料面点火强度,改善表层烧结矿的质量。同时,随着机速的减慢,料层中高温段的保温时间会延长,烧结矿中的液相形成会更加稳定,有利于提高烧结矿的冷态强度。生产经验表明,厚料层会增强烧结过程中的自动蓄热作用,使料层上部的热量得到更加充分地利用,从而有效降低烧结工序的固体燃耗。

3.1 生产工艺的改进

透气性是烧结厚料层作业的关键;气流在烧结过程中所遇到的阻力主要来源于两部分,一部分是原始料层中的过湿层,另一部分则是燃烧层。

对于未经过点火烧结的原始料层,布料高度增加后,下部料层在重力作用下会被进一步压实,使料层阻力增加。为了保证原始料层的透气性,烧结过程所用的铁料应以粒度矿为主,同时控制铁精粉的配加量。熔剂方面,加强了对白灰的质量管控,要求其白灰粒度<3mm的粒度组成不低于90%,CaO含量不低于80%,同时提高白灰的活性度,减少生烧及杂质含量。

为了进一步减少过湿层对料层透气性的影响,强化制粒效果,我厂提高了一混加水口的水温,在促进白灰消化的同时也提高了混匀料的料温。

除了料层的冷态透气性,烧结过程中料层的热态透气性也同样重要,气流在高温区域的主要阻力来自于烧结的燃烧层,为了保证烧结过程的热态透气性,燃烧层不宜过厚。燃料方面,高炉给的焦粉经我们检测小于3mm的办法达到了65%以上;如果直接进行四辊破碎,势必造成粒度过细,燃烧强度下降;因此我们对高炉返回的焦粉进行了筛分处理,粒度较细的焦粉直接配加进入原料仓;粒度较粗的焦粉经过破碎后再使用。这样既可以减少燃料破碎工艺的电耗,也可以确保燃料粒度的稳定和达到了降耗的目的。同时,由于我厂所用的烧结煤和焦粉的热值有一定的差异,为了确保烧结矿质量的稳定,在烧结过程中洗精煤和焦粉通常以一定的比例同时配加。

3.2 对烧结工序固体燃耗的影响

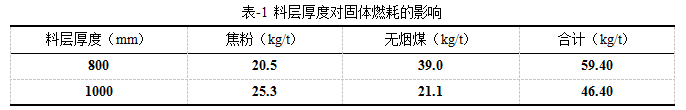

厚料层烧结可以有效降低烧结工序的固体燃耗。厚料层的蓄热作用,有利于热量的充分利用,进而可以降低烧结矿的固体燃耗。表-1为料层提高前后烧结矿的固体燃料消耗情况。

研究表明,固体燃耗约占烧结工序总能耗的70%,因此降低固体燃耗对烧结节能来说至关重要。经过我厂人员不断地提高工艺技术水平,改造设备、加强原燃料的管理,提高混合料的温度、改善烧结料层透气性等措施,我厂的固体燃耗逐年降低。从表中数据可以看出,1000mm条件下厚料层烧结的固体燃耗仅为46.4kg/t,比800mm时降低了13.00kg/t。

3.3降低烧结工序煤气消耗

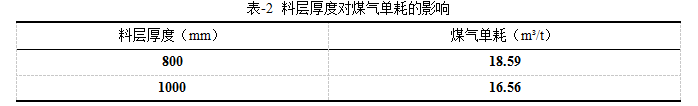

厚料层作业的另一显著优势就是大幅降低了料层点火的煤气消耗量。不同厚度条件下的煤气消耗数据如表-2所示。

从表中数据可以看出,料层厚度提高以后,煤气单耗明显降低。料层提高后,烧结台车的机速明显减慢,由于烧结机的点火强度受点火温度和点火时间两方面的影响。机速降低后,点火时间得到了延长,因此可以适当减少煤气流量来降低点火温度,而煤气流量降低后,烧结工序的煤气单耗也明显降低了。

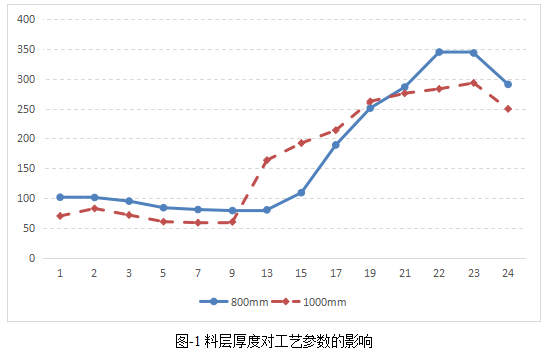

3.4对烧结工艺参数的影响

不同料层厚度的条件下,烧结机工艺参数的变化情况如图-1所示。从图中数据可以看出,1000mm的厚度时,烧结机的终点温度明显降低,最高温度仅为300℃左右,而厚度为800mm时,终点温度达到了近350℃;这充分说明了在厚料层作业的条件下,烧结机的中的热量得到了更为充分地利用。

工序能耗方面,固体燃耗降低了4.4公斤/吨矿;电耗降低了1.79度/吨矿。提产后,烧结作业区5月份的产量达到了50.49万吨。仅固体燃耗一项,就可降低成本434.78万元;同时,节约电量90.38万度。为企业创造了可观的经济效益。

3.5对烧结矿质量的影响

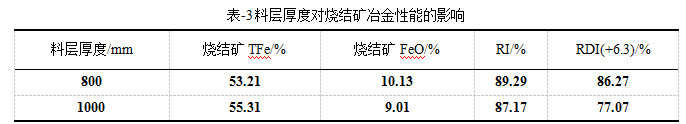

厚料层作业可以显著改善烧结矿的冶金性能及粒度组成,受自动蓄热作用的影响,料层高温保持时间较长,有利于烧结矿内部的晶型发育,促进铁酸钙的形成。

根据我公司质检部门在不同料层厚度的条件下对烧结矿的还原性和低温粉化性能进行的若干次的实验,实验结果如下。

料层提高后,烧结矿的低温粉化性能有所降低。根据前人研究,烧结矿的低温粉化性主要和赤铁矿特别是再生赤铁矿的含量有关。提高料层后,烧结矿的配碳量降低,同时主抽风机风门开度加大,烟道负压升高,空气过剩系数增加,以上情况均强化了烧结过程中的氧化性气氛,使烧结矿中的Fe2O3含量增加,降低了烧结矿的低温粉化性能。

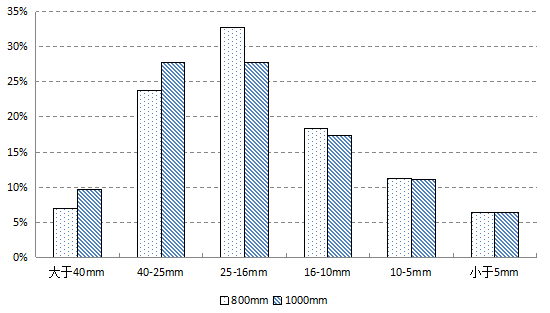

不同料层厚度,烧结矿粒度组成如图-2所示。

从图-2中的数据可以看出,随着料层厚度的增加,烧结矿中25-40mm粒级的比例明显上升,10-16mm比例明显减少,由此可见,厚料层作业有利于减少烧结矿中粉末的产生;我厂烧结的返矿率由原来的15.91%降低到10.33%。

4 降低烧结机的工序电耗

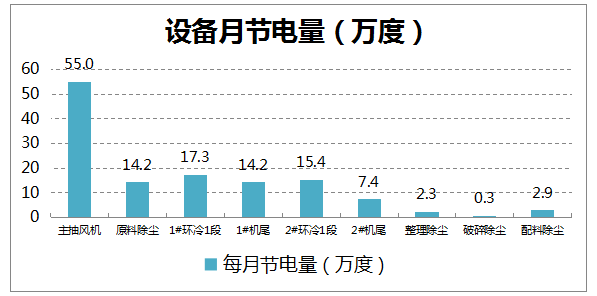

为了适应较为严峻的生产形势,进一步降低烧结工序的设备能耗,我厂在这方面做了两方面的工作,一是加强对漏风的治理,采取逢修必堵的原则。二是对电器设备进行改造,通常情况下,电力消耗占到了烧结矿总工序能耗的9%左右。在电耗中,风机能耗约占烧结工序总电耗的50%~70%,因此对风机进行节能改造很有必要。因此从去年开始我厂陆续对主抽风机、除尘风机、环冷风机等进行了改造,由工频改造为变频,效果明显。

改造后,烧结工序的能耗有明显降低,根据统计仅风机节能改造一项,我厂每年可节约电能887.28万度,直接经济效益550.11万元。

5 结论我厂经过近几年不懈的努力,长周期保持1米的超厚烧结作业,使我厂的各项指标不断进步,效果显著。今年六月份我厂的固体燃料单耗为44.57千克/吨,工序能耗达到了36.2公斤标煤/吨,电耗19.85千瓦时/吨(不含余热发电),高炉煤气单耗17.45m3/t,在同类企业中名列前茅。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页