马钢B高炉提煤比降焦比冶炼实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

马钢B高炉提煤比降焦比冶炼实践王阿朋 聂毅 郝团伟 (马鞍山钢铁股份有限公司)摘 要:对马钢B高炉提煤比降焦比存在的问题和采取的措施进行了总结。在焦炭产能不足、质量欠佳的条件下,B…

马钢B高炉提煤比降焦比冶炼实践

王阿朋 聂毅 郝团伟

(马鞍山钢铁股份有限公司)

摘 要:对马钢B高炉提煤比降焦比存在的问题和采取的措施进行了总结。在焦炭产能不足、质量欠佳的条件下,B高炉通过采取精料管理、焦炭分级入炉、“平台+漏斗”布料模式转变与探索、目标值管理等措施,煤比由最低月均125 kg/t提高至156kg/t,焦比由月均最高385 kg/t降低至349 kg/t,高炉利用系数、炉况稳定性得到稳步提升。

关键词:煤比;焦比;精料;焦炭分级入炉;平台+漏斗

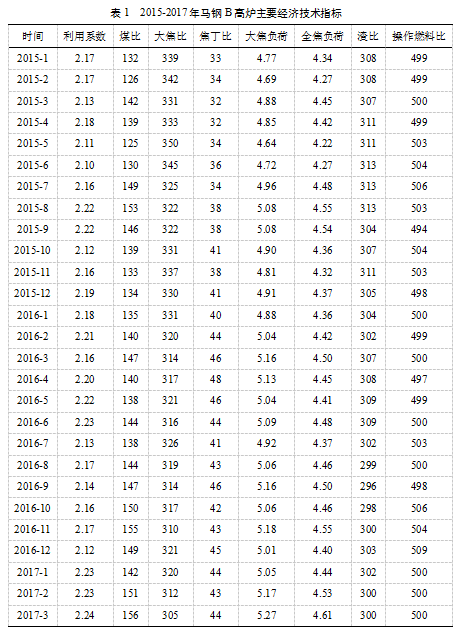

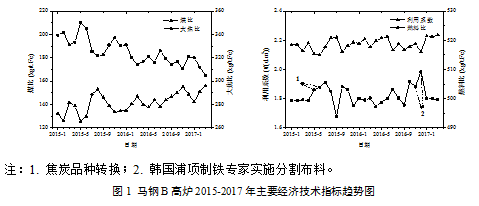

马钢B高炉(4000 m3)于2007年5月24日投产,设计采用优化的矮胖型高炉内型设计与自立式框架结构,设有东西对称双出铁场,共4个铁口,36个风口;采用4座新日铁外燃式热风炉,无蛇形偏析的串罐无料钟炉顶布料系统,重力除尘器与环缝湿法煤气处理系统,TRT余压发电;炉体采用薄炉衬、全冷却壁结构,软水密闭循环冷却系统,其中炉腹至炉身中下部为7段铜冷却壁。投产以来也曾取得较好的经济技术指标,但是稳定性欠佳,对外部环境变化较为敏感,每逢冬、雨季生产及干湿焦转换都会对炉况顺行产生很大影响,煤比始终处于较低水平,焦比居高不下。2014年炉况失常以后,高炉转变操作思路,采取了一系列措施,并取得了较好的效果,期间主要经济技术指标如表1及图1所示。

1 B高炉提煤比降焦比存在的问题

在高炉炼铁过程中,焦炭主要作为发热剂、料柱骨架和还原剂。自从大喷煤技术推广以来,焦炭在高炉内作为发热剂和还原剂的作用已经越来越多的被风口前喷入的煤粉所替代,从而大大降低了炼铁成本,提高了大喷煤高炉在市场中的竞争力。但是焦炭作为料柱骨架的作用是其他任何原燃料所无法替代的,大喷煤大幅度的降低焦比会给炉况顺行带来很大的威胁,这也一定程度上制约着许多高炉朝着高煤比低焦比方向发展。

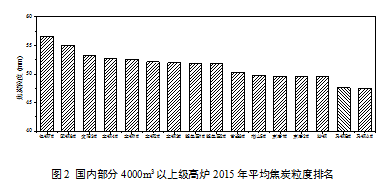

(1)B高炉入炉焦炭品种多且粒度水平长期处于行业下游水平,如图2所示。由于马钢焦炭产能不足以满足高炉需求,造成高炉入炉焦炭品种多,质量参差不齐,焦化厂检修时高炉同一天时间内可配用多达5种焦炭,而焦炭整体粒度水平偏低所带来的高炉透气性差、气流稳定性差、炉缸工作状态差等问题也造成高炉难以强化冶炼、上负荷、提煤比,偏低的O/C增加了高炉对焦炭的需求,形成恶性循环。

图2 国内部分4000m3以上级高炉2015年平均焦炭粒度排名

(2)渣比高,渣中Al2O3高。煤比的上升会改变料柱结构,矿石比例的增加造成料柱中∑Fe的增加,若煤比大幅上升的条件下保持渣比不变,渣的总量也会大幅上升,加上B高炉渣中Al2O3偏高的现状,势必会阻碍喷煤量的提高,所以在不增加渣中Al2O3的前提下,提高矿石入炉品位,降低渣比是必须要解决的问题。

(3)入炉有害元素含量高。B高炉入炉有害元素控制标准(碱负荷≤3.5 kg/t,锌负荷≤350 g/t)与行业内先进高炉(如首钢控制标准,碱负荷≤2.5 kg/t,锌负荷≤150 g/t)存在较大差距,入炉锌、碱负荷远高于宝钢、曹妃甸、湛江、梅山等高炉(锌负荷150 g/t,碱负荷1.8 kg/t)的水平。炉内有害元素的长期富集侵蚀破坏炉墙并造成焦炭化学性能劣化,导致炉体热负荷波动频繁和炉况不稳,给降低焦比带来很大困难。

(4)上部装料制度与下部送风制度不适宜。B高炉在2010年-2014年间上部采用中心加焦的装料制度,也曾取得过全月煤比157kg/t.Fe,大焦比311 kg/t.Fe,焦丁比36 kg/t.Fe的相对较好成绩,但是很难维持炉况长期顺行,高炉出现悬料、管道事故相对较多,炉况不顺时恢复困难。煤比提高会强化边缘气流、增加炉腹煤气量、降低理论燃烧温度,在焦炭质量欠佳导致中心透气性不足、边缘负荷过重的情况下很容易带来高压差、边缘气流失衡、局部过分发展、墙体不稳定炉温难控制的局面,煤比上升后下部边缘发展、炉腹煤气量上升但上部装料没有出路,长期如此料柱透气性恶化结果就导致炉况不顺,只能依靠降低O/C保炉况顺行。

(5)目标值管理不严格。对关键参数包括送风参数、炉型参数未建立严格的目标值管理模式,不能在目标值逐步偏离的情况下及时予以控制,导致调整抓不住时机。

2采取的措施

2.1 精料入炉

(1)加强槽位管理和筛分管理

为减少低槽位对原燃料摔打造成的质量下降,制定《高炉槽位管理办法》,高炉操作严格执行,运转工每小时记录各仓槽位汇报工长,低于7 m及时预警要求补仓。

加强筛分管理:建立层级检查制度,矿筛达到9万吨,焦筛5万吨及时更换,若磨损严重或有断齿现象马上更换,保证筛分质量的同时确保不跑粗,提高原料成品率,节约成本。槽下筛分严格按照分类T/H值管理(焦炭小于50T/H,烧结矿小于90T/H,球团矿小于100 T/H),同时生矿筛、焦丁筛确保2-3小时清理一次,最大限度的减少粉末入炉,强化料柱透气性。

(2)降低入炉料有害元素

2014年以来,B高炉加强入炉有害元素管理,于2016年2月起修改入炉有害元素控制标准(碱负荷≤3.3 kg/t,锌负荷≤300 g/t),严格控制烧结对钢渣、OG泥、高炉除尘灰的配用,并通过常态排碱与定期排碱相结合来减少有害元素在炉内的循环富集,入炉碱负荷由2015年3.09 kg/t下降到2016年2.88 kg/t,锌负荷由283 g/t下降到234 g/t,取得了明显的效果。

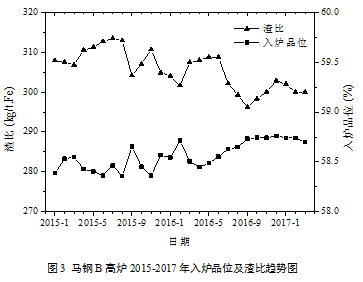

(3)降低渣比

主要通过高炉、烧结、球团联动配矿优化,以保证高炉入炉品位高于58.5%为基础,目前在正常生产过程中主要以烧结矿73%+球团矿19%+8%生矿的用料结构为主框架,制订控制烧结矿品位高于57.3%,球团矿品位高于62.5%的标准。配矿主要控制烧结矿、球团矿入炉TFe量,以及主要冶金性能烧结矿FeO不高于9%,球团矿FeO低于1.0%。通过结构优化,高炉渣比显著下降,如图3所示。

2.2 焦炭分级入炉

由于从炉喉到炉身下部高炉横断面逐渐扩大,料层下降过程中还进行横向运动,料层逐渐变薄,堆角逐渐平坦;由于矿石密度大、粒度小,因此比焦炭下降快,会给焦炭带来排挤力,使焦炭的横向运动更为明显[1],这样处于料条末端的焦炭会更多的向中心移动。

针对焦炭粒度偏小造成的困境,B高炉从疏通中心气流入手,调整料条入炉顺序,将8个大焦仓中处于料条末端的1B和2B焦炭棒条筛筛齿间距由25 mm扩至28 mm,提高布入中心的焦炭粒度,改善中心气流稳定性;同时将焦丁位置前提至矿石料条第二段,焦丁筛由15 mm扩至17 mm,达到提高入炉焦丁粒级,疏松料柱透气性的目的,也可以减少因扩大焦筛造成焦丁量大幅增加所带来的影响,如图4所示。

2.3 稳定焦丁比

从2016年3-5月数据可以看出,焦筛扩大后,焦丁比大幅提高至46-48 kg/t.Fe的水平,且槽位波动大;B高炉以前采用保持综合焦比不变,焦丁使用量随焦丁槽位增减的方式应对槽位波动,但运行起来焦批波动过于频繁,不利于炉内稳定;通过制定《4000m3高炉焦丁使用管理规定(试行)》,搭建焦丁堆场,采用辅料斗加焦丁配合,按焦丁比提至45 kg/t.Fe焦丁仓仍高位则外排至焦丁堆场,降至43kg/t.Fe焦丁仓仍低位则使用辅料斗增用的方式使用堆场中焦丁以保持焦丁比尽量稳定在43-45kg/t.Fe,进而稳定焦炭结构。

2.4 气流调整

(1)装料制度

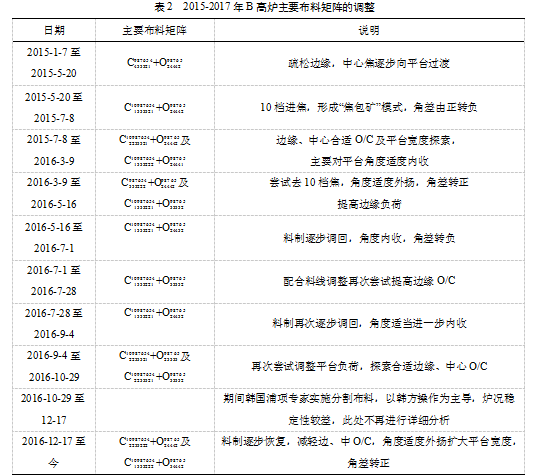

自2014年一季度B高炉经历了39天的炉况失常以后,高炉就展开了对取消中心加焦,转而向“平台+漏斗”模式转变的探索与研究并付诸实施,制定了“稳定中心,适当疏松边缘”的装料原则,并通过炉型管理指导布料矩阵调整。具体转变过程参见文献[2]。在“平台+漏斗”布料模式上,边缘气流得到适当疏松,高炉稳定性显著增强;虽然整体指标有了一定提升,但是高炉仍始终无法克服长时间150kg/t.Fe以上煤比的考验,期间多次针对装料制度进行探索研究,主要料制及调整方向如表2所示。

B高炉在两年多的时间里主要以档位环数和角度调整为主针对合适的平台宽度以及边缘和中心O/C进行探索,也逐步形成了以C10987654 1333221+O98765 24432为基准的布料模式,在探索过程中也受到一定内外部环境变化的干扰,整体实施效果不佳,矿批一直处于100-105t/ch上不去,指标未有明显的改善。从调整过程中炉况反应结果来看,当中心及边缘O/C处于2-4时炉况稳定性有明显改善,炉型处于管理控制范围内,高炉也能够取得相对不错的指标,2017年通过对上部布料参数的不断优化调整,B高炉在一季度突破了多年的瓶颈,煤比稳步提升,矿批也逐步用至108-110t/ch的水平,炉况并未出现明显的不适,适度开放的边缘气流是低富氧大喷煤的必要条件,在焦炭质量整体欠佳,中心气流不稳的情况下,适度开放的边缘气流为强化冶炼、提高煤比、降低焦比、稳定气流提供了出路。

(2)送风制度

武钢高炉在中心加焦的布料模式下,通过大风量、高富氧,实现了高炉喷煤比的大幅提高及焦比的大幅下降[3-5],通过高富氧保证了在大喷煤前提下风口前有足够的理论燃烧温度,大风量及良好的焦炭质量保证中心气流稳定且充足。但是马钢B高炉受成本及设备条件影响,富氧率始终处于2.5-3.7%的水平,且焦炭质量欠佳,中心透气性不好,风量上不去,造成煤比上升时理论燃烧温度偏低、压差偏高、动能不足,中心不透,给提指标带来很大困难。近年来,为减少焦炭在风口前的破损率[6],缓解高炉压量关系,同时配合上部

疏松边缘调整下部一次气流分配,B高炉逐步扩大风口面积,由2015年初的0.4562m2逐步扩至当前的0.4660m2,为高炉在“平台+漏斗”布料模式下上负荷、提煤比创造了充分的条件。

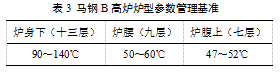

2.5 目标值管理

2014年以前,B高炉对关键参数没有形成严格的目标值管理模式,导致针对炉况的调整总是存在滞后性,不能准确的把握时机。2014年高炉炉况失常以后,不仅在操作上进行了变革,在管理上也创建了高炉体检预警和顺行机制[7],通过对历史数据的曲线回归获得管理界限(如表3所示炉型管理),制定关键参数的安全红线(如,严格控制△P≤180 kPa),将鼓风湿度,理论燃烧温度等送风参数均纳入目标值管理范畴,稳定送风参数,及时进行内外部变化预警,为高炉稳定顺行创造条件。

3 实施效果

通过多方面的管理创新和技术变革,马钢B高炉逐渐走出困境并实现1000天以上的长周期稳定顺行,经过两年多时间的探索和研究,在“平台+漏斗”布料模式上,高炉在维持当前燃料比的条件下,利用系数、煤比、焦比均突破自身长期的瓶颈,取得了一定的进步,得到持续改善,在O/C不断上提的条件下,高炉对焦炭的需求逐步减少,缓解了马钢长期焦炭供给侧不平衡的局面,目前B高炉仅靠马钢自产新区统焦及老区统焦即可维持正常生产,焦炭品种和质量的稳定性得到保证,为提煤比、降低焦比又创造了条件,形成良性循环。具体经济技术指标见表1。

4 结语

(1)高炉提煤比、降焦比精料管理是基础,焦炭质量是保障,B高炉近年通过加强精料管理、采取焦炭分级入炉、稳定焦丁比的方式取得了入炉原燃料整体质量条件的改善,保证了布料模式调整过程中中心气流的稳定,减少炉况波动。

(2)在焦炭质量整体欠佳的条件下,B高炉通过“平台+漏斗”布料模式的转变和探索,逐步形成了适合B高炉操作炉型的布料模式,并树立起上部装料制度和下部送风制度相互配合调整的操作思路;研究认为,当中心及边缘O/C处于2-4时B高炉炉况稳定性有明显改善,煤比有较大上升空间。

(3)高炉长周期稳定顺行是提煤比降焦比的前提条件,炉况的稳定顺行需要严格的目标值管理作为支撑;马钢B高炉通过建立高炉体检预警和顺行机制,在两年多的时间里无管道、悬料等恶性事故,达到了1000天以上的长周期稳定顺行,通过管理创新和技术变革,B高炉煤比、焦比、利用系数稳步提高,形成了炉况发展的良性循环。

参考文献

[1] 马丁·戈德斯, 瑞纳德·尼奥等, 沙永志(译). 现代高炉炼铁[M]. 北京:冶金工业出版社, 2016:77-96.

[2] 吴宏亮, 凌明生. 马钢4000m3高炉布料模式调整探索[J]. 炼铁, 2016, 04:11-14.

[3] 陈令坤, 李向伟, 陆隆文, 张寿荣. 武钢8号高炉高效冶炼实践[J]. 炼铁, 2016, 05: 1-7.

[4] 熊亚飞, 黄立准, 谢友阳, 张亮斌. 武钢7号高炉指标创新实践[J]. 炼铁, 2007, 05:10-13.

[5] 李怀远, 张庆喜. 武钢5号高炉强化冶炼操作实践[J]. 炼铁, 2009, 03:5-8.

[6] 朱锦明, 王臣. 宝钢高炉送风制度与炉缸维护的探讨[J]. 炼铁, 2015, 01:1-4.

[7] 程旺生, 沈云甫. 顺行指数在马钢高炉上的应用[J]. 炼铁, 2016, 06:11-14.

- 上一篇:高强耐热不锈钢成功试制 下一篇:耦合搅拌制备7075铝合金大铸锭均匀性

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页