宣钢烧结矿低温还原粉化性能 影响因素分析及改进实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢烧结矿低温还原粉化性能影响因素分析及改进实践秦开伟(河钢宣钢技术中心)摘 要:对2017年以来宣钢入炉烧结矿低温还原粉化性能变差进行了分析,并通过改进CaCl2喷洒工艺,在降低CaCl2消…

宣钢烧结矿低温还原粉化性能

影响因素分析及改进实践

秦开伟

(河钢宣钢技术中心)

摘 要:对2017年以来宣钢入炉烧结矿低温还原粉化性能变差进行了分析,并通过改进CaCl2喷洒工艺,在降低CaCl2消耗量的条件下改善了入炉烧结矿低温还原粉化指标。

关键词:烧结矿;低温还原粉化性能;改善

烧结矿的低温还原粉化,会使高炉块状带的炉料平均粒级变小、孔隙度减小,增大高炉透气阻力系数,影响高炉气流的稳定。研究表明[1],烧结矿在高炉内的低温还原原粉化行为,主要集中发生在400~600℃的温度范围内,50%以上的粉化发生在此阶段;烧结矿粉化的主要原因,一是Fe2O3 还原为Fe3O4 时的还原应力导致烧结矿产生裂纹,为还原气体扩散提供了通道破碎粉化;二是在400~700℃发生析碳反应,还原反应和析碳反应相互作用,导致了烧结矿严重粉化。

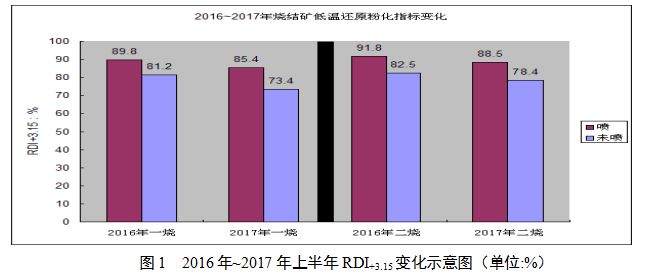

2017年以来,宣钢烧结作业一区(一烧)、烧结作业二区(二烧)烧结矿低温还原粉化性能均有恶化趋势,具体变化情况见图1。

从图1可以看到,2017以后,一烧烧结矿入炉RDI+3.15指标相对2016年下降了4.4个百分点,而二烧下降了3.3个百分点;喷CaCl2溶液之前,一烧烧结矿RDI+3.15指标2017年同比下降了7.8个百分点,二烧同比下降了4.1个百分点。由此可见入炉烧结矿低温还原粉化指标降低的主要原因是喷前的原始成品矿低温还原粉化指标降低所致。

1 原因分析

烧结矿低温还原粉化性能主要受烧结矿中Fe2O3含量以及其分布状态影响,因此FeO含量与其低温还原粉化性能密切相关,FeO含量越高,RDI+3.15指标越好。另一方面,烧结矿中的脉石成分对其低温还原粉化性能也有一定程度的影响。

1.1 铁氧化物

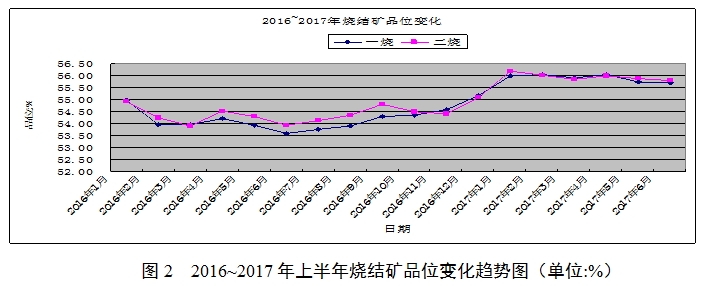

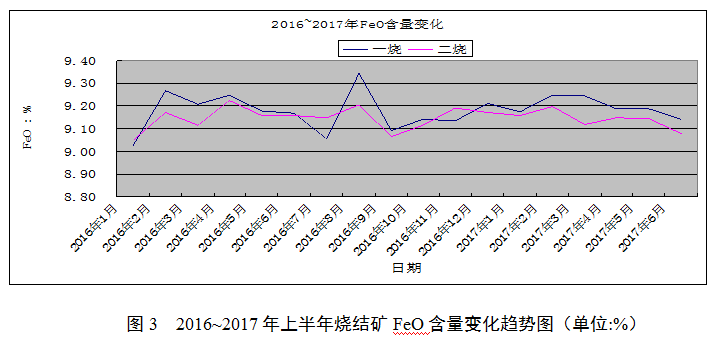

由于Fe2O3是烧结矿的“低温还原粉化源”,其含量的变化势必对烧结矿RDI+3.15指标造成较大影响。2016~2017年烧结矿品位、FeO含量变化见图2、图3。

从图2可以看到,自2016年9月开始,烧结矿品位持续上升(统计数据显示2017年上半年一烧烧结矿平均品位上升1.7%、二烧上升1.5%);从图3可以看出,烧结矿FeO含量整体稳定,基本维持在9.0%~9.3%之间。在FeO含量稳定的情况下烧结矿品位提升,则烧结矿中Fe2O3含量上升,这应是引起2016~2017年烧结矿未喷洒CaCl2溶液前的RDI+3.15指标变差的重要原因之一。

1.2 SiO2

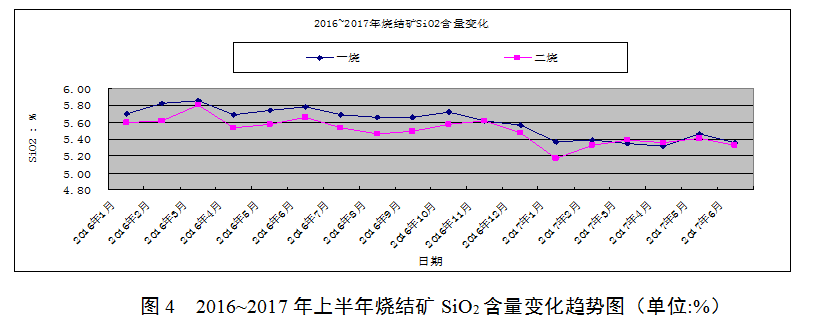

SiO2是烧结过程形成粘结相的主要成分,一定含量的SiO2有利于液相形成和低温还原粉化指标的改善。SiO2含量偏低,会使液相减少,整个组织可能细化,易产生应力集中,导致烧结矿还原粉化性能变差[2]。2016~2017年上半年烧结矿SiO2含量变化见图4。

2017年以来,SiO2含量在5.2~5.4%之间波动,比2016年下降了约0.35个百分点。分析认为,这应是烧结矿低温还原粉化指标变差的又一个影响因素。

1.3 MgO

MgO与Fe2O3结合,可减轻烧结矿粉化,即一定含量的MgO 对于改善RDI+3.15指标有利。安阳钢铁公司人员研究表明,MgO大于1.6%时随着其含量的增加RDI+3.15增加比较明显[3]。有学者认为大部分氧化镁与铁氧化物形成固熔体,以弥散状态分布在烧结矿中,因而推断在较高焙烧温度下,扩散到铁氧化物中的氧化镁既可以阻碍烧结矿冷却时生成次生Fe2O3,又可以阻碍烧结矿内铁氧化物的低温还原,从而抑制烧结矿的低温还原粉化[4]。也有学者认为MgO能降低Fe2O3转变为Fe3O4的相变温度,从而抑制烧结矿中的次生赤铁矿的生成,从而降低烧结矿的低温还原粉化[5]。

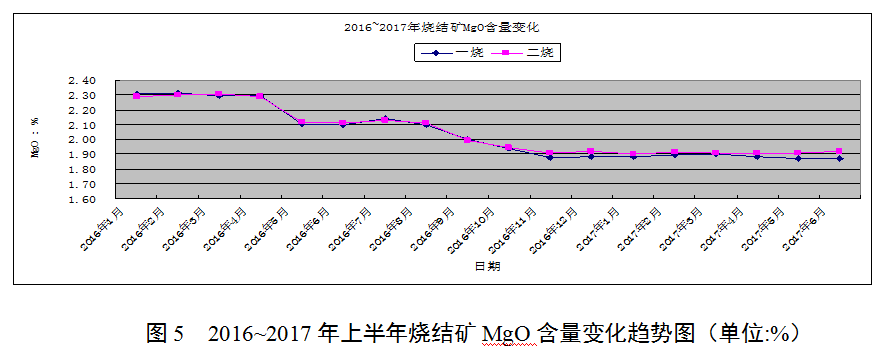

宣钢在2016年建成熔滴性能检测实验室后,研究发现降低MgO含量可以改善烧结矿的熔滴性能,并随后将此应用到实际生产中。2016~2017年上半年烧结矿MgO含量变化见图5。

由图5可以看出,2017年MgO含量相对2016下降了约0.3个百分点。分析认为,这应是烧结矿低温还原粉化指标变差的另一个影响因素。

1.4 Al2O3

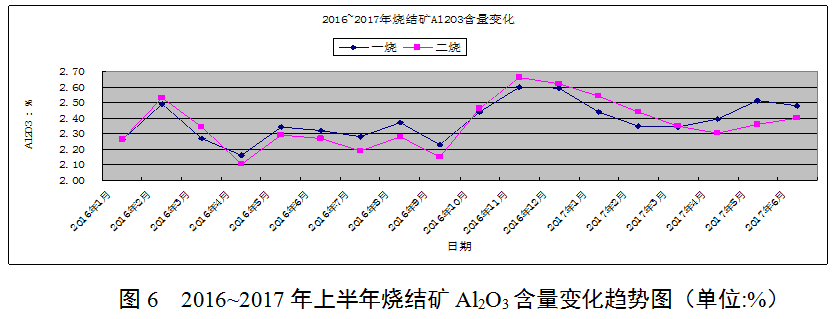

Al2O3促使Fe2O3的还原应力集中及膨胀裂纹扩展,从而加剧烧结矿粉化。因为烧结矿中Al2O3的含量增加,在铁酸钙中Al2O3的固溶量增加,会促进板状铁酸钙的生成,而板状铁酸钙在低温下就开始还原产生应力,降低了烧结矿抵御裂纹扩展的能力,加剧了粉化的产生。2016~2017年上半年烧结矿Al2O3含量变化见图6。

从图6可以看出,烧结矿Al2O3含量存在一定的波动,但2017年的平均水平与2016年差距并不明显,这应不是导致烧结矿低温还原粉化指标变差的重要因素。

2 CaCl2喷洒工艺改进

宣钢采用了CaCl2溶液喷洒工艺,对于入炉烧结矿RDI+3.15指标提出的控制标准是≥90%。2016年,由于未喷洒CaCl2的烧结矿RDI+3.15指标已经很好(>80%),此目标能达成。2017年以后,未喷洒CaCl2的烧结矿RDI+3.15指标明显下降,此目标很少达到。

为改善CaCl2溶液喷洒效果,使入炉烧结矿RDI+3.15指标达到工艺控制标准,2017年5~6月采用了适当增加CaCl2浓度(1.25%~2.0%)的办法,但收效甚微。经过系统的分析研究后,我们决定从改良喷洒工艺入手来解决这一问题。

2.1 喷头的改良

原来的喷头为淋浴式水龙头,分置于总管两侧,由于管路中有弯折,时间长以后管路易阻塞,造成喷洒效果不佳;且水龙头的喷洒液面覆盖面窄,喷洒不均匀。

2017年7月我们将喷头改为喷雾式,且喷头直接设置在总管的下侧,去除了管路中的弯折,消除了管路阻塞的隐患。喷雾式的喷头喷液覆盖面大,喷洒更均匀,还可以通过旋扭来调整开度大小以控制喷洒量和覆盖范围。同一喷洒点设置3个喷雾式喷头,采用“一用两备”的作业模式,增强了对喷洒持续稳定的保障。喷头改良前后的对比图见图7。

2.2 喷洒位置的优化

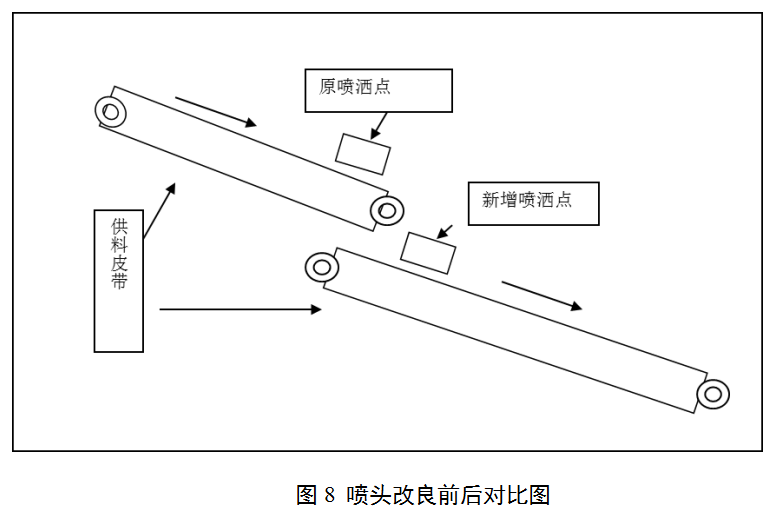

以前,每个高炉的供料皮带运输线上CaCl2溶液仅设置一个喷洒点,喷洒时仅能喷到料层表面的烧结矿,喷洒不够均匀。2017年7月,我们将喷洒点增加到两个,布局见图8。

由图8可以看到,两个喷洒点分置于靠近皮带衔接处的位置。新喷洒点投入使用后,提高了喷洒的覆盖率。

2.3 工艺改良的效果

实施上述工艺改良措施后,也适时将CaCl2浓度下调了30%。在此情形下,七月份烧结矿入炉RDI+3.15指标均达到90%以上(均值91.1%),完成既定目标;将喷洒前后RDI+3.15指标对比,提升效率达到17%~20%(原仅10%左右)。

3 结论

(1)2017年以来烧结矿低温还原粉化指标变差,主要是由于烧结矿在FeO含量稳定的情况下品位提升造成;SiO2、MgO含量的下降,也是影响因素之一。

(2)通过对CaCl2喷洒工艺的改进,提升了喷洒的均匀性和稳定性,使入炉烧结矿RDI+3.15指标得到明显提升,同时也降低了CaCl2消耗量。

参考文献

[1] 雷超,魏永刚.烧结矿的低温还原粉化[J].过程工程学报,2015,15(2):284-288.

[2] 安钢,裴元东,程峥明,等.首钢京唐烧结矿低温还原粉化性能影响因素分析及氯化钙喷洒研究[J].烧结球团,2015,40(5):19-24.

[3] 付朝云,余丽娜,白建伟,等.烧结矿低温还原粉化指标的优化研究[J].河南冶金,2015,23(4):8-10.

[4] 姜鑫,吴钢生,魏国,等.MgO对烧结工艺及烧结矿冶金性能的影响[J].钢铁,2006,41(3) :8-11.

[5] Ichiro Shigaki et al.Melting property of MgO containing sinter.Tansactionns.ISIJ,1981,21:862.

- 上一篇:MgO质量分数对氧化球团性能的影响 下一篇:板坯连铸结晶器无氟保护渣

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页