三钢1800m3高炉低燃料比冶炼实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

三钢1800m3高炉低燃料比冶炼实践钟指辉(三钢闽光股份有限公司炼铁厂 福建 三明 365000) 摘 要:对三钢1800m3高炉低燃料比冶炼实践进行了总结。通过采取稳定入炉原燃料、积极探索上下…

三钢1800m3高炉低燃料比冶炼实践

钟指辉

(三钢闽光股份有限公司炼铁厂 福建 三明 365000)

摘 要:对三钢1800m3高炉低燃料比冶炼实践进行了总结。通过采取稳定入炉原燃料、积极探索上下部调剂、稳定操作炉型、持续推行低硅冶炼、加强炉前管理等一系列措施,实现了高炉炉况长期稳定顺行和良好的技术经济指标。

关键词:高炉;操作炉型;燃料比;煤气利用

Low fuel ratio smelting practice of sansteel's 1800m3 blast furnace

Zhong Zhihui

(Sansteel Min Guang Co.,Ltd.Iron Mill,sanming 365000,Fujian)

Abstract:the paper summarized the production experiences of low fuel ratio smelting practice of sansteel's 1800m3 blast furnace. By taking a series of measures, such as stabilizing the original fuel into the blast furnace, and actively explore the adjustment of the upper and lower parts, stable operation of furnace type, low silicon smelting continuous implementation, strengthen the management of blast furnace site, achieve long-term stable operation and good technical and economic indicators

Key words: blast furnace;furnace profile;fuel ratio;gas utilization

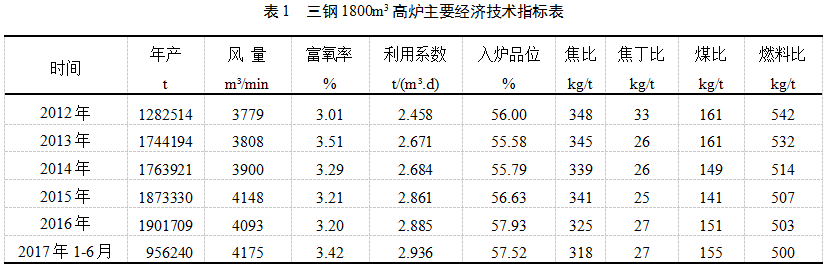

三钢南区高炉炉容为1800m3。设有2个出铁口、26个风口。高炉采用了软水密闭循环系统、铜冷却壁、薄壁炉衬、皮带上料、卡鲁金顶燃式热风炉等先进技术。南区高炉于2012年3月开炉,开炉后快速达产,燃料比也一度维持较低水平。受严峻的钢铁生产形式和铁前低成本的巨大压力,高炉积极探索,进一步降低燃料比,固有的高炉操作理念和技术不能适应原燃料条件的变化,通过加强原燃料的管理,优化高炉操作参数等措施,高炉生产取得了良好的技术指标,实现了高产低燃料比、长期稳定顺行的目标。南区高炉主要技术经济指标见表1。

注:2015年2月份年终检修,炉况恢复不顺,影响产量。

1 稳定入炉原燃料

1.1 合理搭配入炉原料结构,稳定烧结矿质量

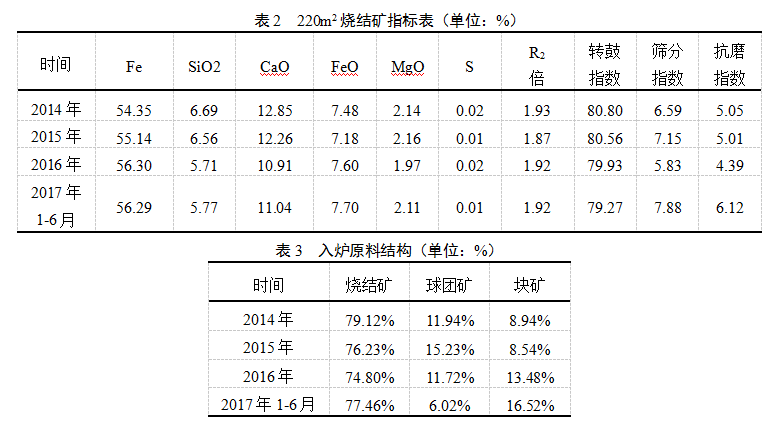

南区高炉配套1台220㎡烧结机,采用厚料层烧结、混合料蒸汽预热及点火用煤气、空气双预热等技术,正常生产能满足1800m3高炉生产需求。由于铁矿石品种多样,成分不稳定,通过合理配矿,力求达到入炉烧结矿强度高、含粉率低、质量稳定,220m2烧结矿指标见表2。为了进一步降低成本,合理搭配入炉原料结构,提高块矿入炉量,入炉原料结构见表3。

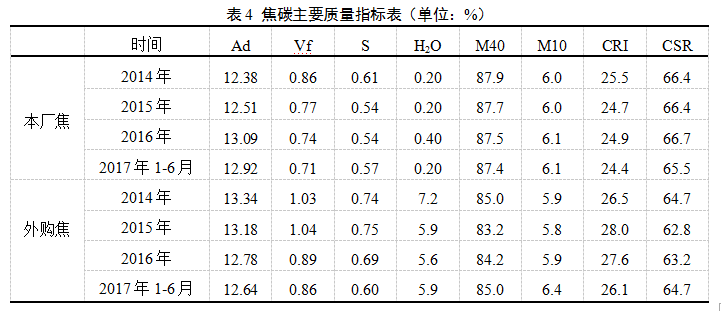

1.2 优化、稳定高炉用焦结构

1800m3高炉主要使用2种焦炭,厂内干熄捣固焦和外购焦(闽光曲沃)。受产能影响,二种焦炭入炉使用量很不稳定,平均2天左右改比例一次。由于外购焦和厂焦水分不一致,频繁改比例造成炉温波动。通过协调,目前1800m3高炉一半用厂内干熄焦,另外一半使用闽光曲沃焦炭。这样1800m3高炉使用的焦炭质量得以保证,为保持高炉炉况顺行,降低燃料比提供有利条件。

1.3 强化原燃料管理

三钢南区高炉加强对原燃料质量变化的监控,利用铁前MES信息系统,实时掌握各种入炉原燃料质量状况,提前调剂,减少原燃料质量波动对高炉炉况的影响。为了烧结矿成份有代表性,在取制样环节,利用MES信息系统,对每一组烧结样成份数据进行对比,若有重复数据视为弄虚作假,进行考核,大大提高了烧结矿成份的可靠性。

入炉原燃料含粉多,不仅会影响炉况稳定顺行,而且焦粉会随煤气吹出,直接造成高炉燃料比升高。为了降低在卸料过程中的二次粉化,严格控制焦炭和烧结料仓的卸料时机,以仓底剩半仓料供料的模式,减少粉末入炉;槽下原燃料筛分,合理控制下料仓门开度,在保证正常上料的基础上,控制料流≤0.060t/s,保证原燃料良好的筛分效果,尽量避免粉末入炉;定期测量筛后烧结的粉率,实时掌握入炉烧结矿粉率。

1.4 合理配煤改善喷吹煤质量

无烟煤固定碳含量高,但可磨性和燃烧性较差。烟煤燃烧性好,可磨性和燃烧性好,但爆炸性比无烟煤高。鉴于配吹单一煤种的局限性,2013年2月采用挥发份12%澳洲煤与无烟煤混合喷吹,喷吹配煤挥发份控制在6~10%左右,通过分析对比使用进口澳洲喷吹煤与白煤混合喷吹效果较理想,达到降低入炉焦比的目的,因采购和成本等方面因素,采用理化性能指标相当的国内喷吹煤替代进口喷吹煤,通过合理配比取得较好效果。煤粉主要理化性能指标见表4。

2 积极探索上下部调剂,寻求合理参数配置

2.1 优化上部装料制度

上部装料制度的调整是改善煤气利用率的最有效手段之一,生产过程中根据原燃料情况和炉况顺行状况进行调整。上部调剂参照测得的布料角度(碰撞点α最大角度37.5°),1800 m3高炉在开炉之初为保证炉况顺行,上部采取缩小布料角度,小角差,α矿为29.5°3,27°3,24.5°2,α焦为29.5°3,27.5°2,25.5°2,23°2,16°3,矿批40t。随着炉况正常,为了获得较好煤气利用率。结合炉顶十字测温和料面摄像装置,逐步加大矿、焦角,采用矿石五环,焦炭六环,逐步加重边沿。在保证中心气流的前提下,α矿 38.5°5 36°4 33.5°3 31°2,28.5°2,α焦为34.5°2,32°2,29.5°2,27°2,24.5° 2,矿批逐步扩大至59t。十字测温边缘5点温度维持在60~80℃,次中心点温度在180~220℃(中心点温度坏),2014年平均顶温为111℃,2015年1季度平均顶温为103℃,燃料比维持在较好水平。

2.2 需求合理的下部送风制度

炉内煤气流在高炉内经过三次分布,初始分布决定燃烧带的长短、回旋区的大小,初始分布不合理,则上部装料制度无论如何调整气流都难控制,在一定的冶炼条件下,选择适宜的风口长度和进风面积,获得合理的风速和鼓风动能,使炉缸工作均匀,煤气流初始分布合理。

1800m3高炉开炉时配用Φ120mm×470mm斜4°风口,风口面积为0.294m2,炉腹煤气指

数为63m3/m2,风口理论温度2200℃,风速为280m/s,风口鼓风动能为145kj/s。虽然上部装料制度采取抑制边缘气流,但是效果不明显,炉身中下部、炉腰、炉腹(标高15635~23918mm)热电偶温度频繁跳升,而炉缸中心点温度(第一层陶瓷杯垫下,标高7288mm)温度偏低,500°左右,中心吹不透。

为了增加风速,吹透中心,逐步加长风口,缩小风口面积,目前炉腹煤气指数为75m3/m2,风口理论温度2250℃,风速为285m/s,风口鼓风动能为150kj/s。边缘气流稳定,炉缸活跃,高炉燃料比立竿见影,大幅下降。

3 稳定操作炉型

高炉炉况稳定,消耗低,维护好操作炉型是关键,利用炉衬、冷却壁的温度对操作炉型进行检测。三钢首次在1800m3高炉上使用薄壁炉衬、铜冷却壁与软水密闭循环冷却系统,在这方面没有操作经验和控制参数。开炉初期查阅大量的资料和向外厂学习相关知识。生产中监控高炉各层热电偶温度和冷却壁水温差变化,并做好数据记录,为以后的调节提供原始数据。

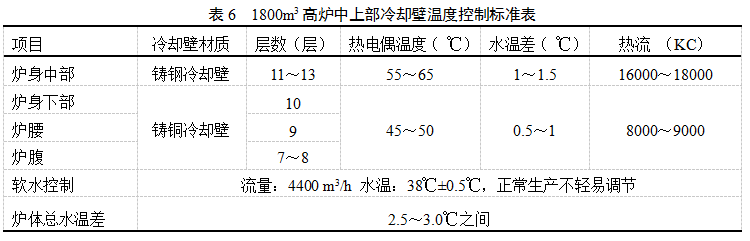

在炉型维护方面,中上部操作炉型控制炉墙既不发生大量黏结,又不过快侵蚀。三钢1800m3高炉采取“分段式”管理,风口区以下1~5层冷却壁为炉缸段,第1层采用铸铁冷却壁,2~5层采用铸钢冷却壁;第6层为风口区,采用铸铁冷却壁;7~10层为铜冷却壁段,是炉腹、炉腰、炉身下部区域,采用铜冷却壁;炉身中上部11~13层冷却壁为铸钢段,采用铸钢冷却壁;14~17层采用铸铁冷却壁,18层采用铸钢冷却壁。依据铜冷却壁段和铸钢段的热电偶温度和冷却壁水温差变化,适当控制边缘气流,降低高温区高度,使软容带区间在铜冷却壁段,利用铜冷却壁冷却强度大,能降低炉身热负荷的优点,为强化冶炼提供了合适的炉型基础,有利于提高高炉寿命。通过长期的摸索与修正,得到了较为合理的温度控制范围,进而建立起操作炉型维护系统。1800m3高炉中上部冷却壁温度控制标准见表5

4 持续推行低硅冶炼

4 持续推行低硅冶炼

低硅冶炼可以降低消耗,提高产量,生铁中的硅含量每降低0.1%,可节约焦比4~5kg/t,提高产量1%~1.5%。1800m3高炉采取稳定原燃料质量、合理的下部送风制度为炉况顺行提供保证;合理的装料制度,提高煤气利用率;加强炉型维护管理,降低热损失。

操作上通过提高顶压,1800m3高炉顶压控制在225Kp,压差165~195之间,可以抑制直接还原的发展,进一步抑制SiO气体的产生,从而抑制硅还原反应的进行,降低铁水含硅量;提高高炉炉渣碱度,降低炉渣中二氧化硅活度,有利于铁水中[Si]的氧化,减少铁水中硅的含量;稳定三班操作,稳定风量、风温与料批,班与班之间的料批差控制在0.5~1批,保持小时燃料比稳定,从而稳定炉温。

通过持续探索和操作实践,生铁硅含量大幅下降,2014年已降至0.36%,比2012年3月至12月的0.50%下降0.14%,减少入炉焦比约7kg/t 。

5 加强炉前出铁管理

炉前工作稳定、均衡的排放渣铁,能够保证高炉煤气流和热负荷稳定分布,对提高炉缸活跃性和维持稳定的操作炉型有十分重要的作用。2014年1月~7月平均入炉综合品位54.94%,渣比445Kg/t。及时出净渣铁至关重要,加强炉前开口、堵口操作,做到南北铁口不间断出铁甚至重叠出铁,若一铁口开口后30min未见渣,要立即打开另一铁口。保持稳定的铁流速度4~6t/min, 既保证了出铁速度大于炉内铁水生成速度,又减少了因铁流速度过大造成炉缸铁水环流侵蚀。四班统一操作,稳定打泥量,使用ø55mm和ø45mm的钻头开成喇叭状的铁口。加强操作工日常设备点检,发现隐患及时上报处理,避免因设备原因影响正常开、堵铁口操作。

6 结语

高炉能够长期稳定顺行,若顺行无法保证,低燃料比冶炼将无从谈起。通过加强原燃料管理;逐步推行高炉标准化、精细化操作;加强对原始操作数据的统计分析工作;狠抓炉前出铁管理,三钢1800m3高炉取得较好的经济技术指标。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页