宣钢烧结指标晋位生产实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢烧结指标晋位生产实践李晓兵 杨永强 王洪余(河北钢铁集团宣钢炼铁厂 河北省 张家口 075000)摘 要:在钢铁产能过剩的形式下,指标提升是永恒的主题。河钢宣钢铁前系统烧结指标与先…

宣钢烧结指标晋位生产实践

李晓兵 杨永强 王洪余

(河北钢铁集团宣钢炼铁厂 河北省 张家口 075000)

摘 要:在钢铁产能过剩的形式下,指标提升是永恒的主题。河钢宣钢铁前系统烧结指标与先进企业存在差距,为此2016年以来开展指标晋位,从原料工序分供户堆存使用、优化货位,控制合理库存,稳定入烧结构,优化煤种结构;设备方面主要完善工艺设施功能,治理烧结机系统漏风,漏风率达到50%以内、合理匹配脱硫风机容量、实施自动加水技术、治理混合机粘料技术;工艺操作方面重视终点温度控制,从人为操作、工艺波动、设备因素方面分析和控制,终点温度受控率达到99.5%。通过一系列措施的实施,烧结返矿率、固体燃耗、转鼓指数等技术经济指标大幅度改善,为高炉顺行和指标改善创造良好外围条件。

关键词:烧结;指标晋位;生产实践

1 前言

宣钢炼铁厂烧结系统现有3台360m2烧结机,分别于2008、2010年、2014年投产,设计年生产能力370万吨/台,台车栏板高度750mm、台车宽4.5m。1#、2#机配备450m2环冷机、3#机配备415 m2环冷机。烧结机装备已实现大型化现代化,但烧结工序技术经济指标与行业先进水平存在较大差距,主要表现烧结固体燃耗高、烧结矿转鼓强度较低,返矿率高,烧结矿稳定性差。

2 烧结指标差的原因分析

主要从原料品种多、供户多、燃料固定碳低;设备漏风率高、功能缺失;工艺操作等因素影响烧结技经指标差。

2.1 原、燃料质量稳定性差

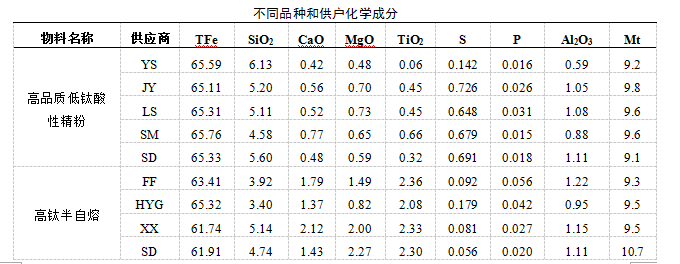

(1)宣钢使用“百家料”,品种多、供户多、品位差别大。同时为降低物流费用,精粉采取直供模式,更不利于原料质量的稳定。

(2)入烧原料中带入原矿或冬季冻块,影响烧结布料稳定性。雨季天气,铁矿粉湿粘,供料难度大,引起变料次数增加,最多月变料12次。

(3)烧结长期使用烧结无烟煤,-1mm含量达到35%-40%,破碎后引起过粉碎,燃烧快,燃料利用效率低。

2.2 烧结设备功能缺失

(1)原料场一次配料系统的皮带秤运行时间达到9年,部分配料秤秤体变形,运行精度降低,影响配料准确性。

(2)1#、2#烧结机已运行6-8年,烧结机本体如:风箱、滑道、机头机尾密封等部位,除尘系统灰斗、人孔门、膨胀节等部分,磨损严重,漏风率高。

(3)1#、2#烧结机配套脱硫系统增压风机功率低,烧结机主抽和增压风机风量不匹配,造成烧结机抽风系统憋压,引起增压风机减速机震动,频繁调整料批,影响烧结矿产、值量的稳定。

(4)烧结使用熔剂主要为钙灰、镁灰,在混合机内易粘结,混合机加水配加炼钢循环红泥浓度波动,易引起混合机筒体粘料,电机、减速机负荷波动大,影响设备寿命,且采用人工清理筒体粘料,劳动强度大、存在安全隐患。

(5)缓冲仓扇形阀门经常卡阻大块变形,布料稳定性差。

2.3 工艺操作

(1)因红泥浓度波动,混合料水分调整不及时,烧结料层波动,影响布料波动,烧结过程波动大。

(2)扇形阀门卡阻大块,调整布料不及时,出现料面拉沟或亏料。

3 烧结指标晋位攻关措施

3.1 原料工序

3.1.1 原料品种优化

(1)针对精粉供户多、品位差别大的问题,根据各供户不同矿点典型值,成分接近、品位稳定的供户可以直供,成分波动较大的供户在料场造堆后使用。

XX、SD高钛半自熔SiO2加权平均值为4~5%,FF、HYG 高钛半自熔SiO2 3~4%,以此分为两种高钛半自熔,分仓供料,同时分堆落卸。

SM高品酸精SiO2加权平均值4.58%,其余供户(JY、LS、SD)为5%以上,同样分为两种高品酸精,分仓供料。

(2)同品种不同船次的进口粉SiO2偏差0.5%分堆存放使用。

3.1.2 原料货位、库存、配料

(1)为防止矿粉品种多引起的混料现象,料条进行定制管理,货位摆放不做随意变更,如需调整要经生产部门同意后方可执行,堆放新品种时,将货位原铁矿粉底子料清理干净后再堆放新品种。料堆间距不小于5米,并在相应料堆设立物料标识牌。明确料场管理的责任人。

(2)稳定入烧入球结构,确定精粉和进口粉单品种合理库存保持在10天,小于7天的警戒库存,积极与采购部门协调和沟通,掌握进口粉的到港日期、发运情况和典型值,提前制定稳定结构方案,变料次数可控制在2-3次/月。湿、粘特性的进口矿粉库存保持10天以上,提前做防冻和防雨工作,降低供料难度。

(3)以干配比计算铁混料结构,每天检测单品种物料的水分,折算湿配比后执行圆盘出料量,严格控制配比误差在±0.5%以内。

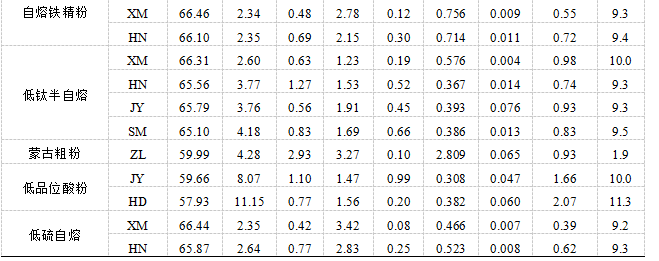

3.1.3 优化烧结煤种

开发烧结用燃料品种,结合不同煤种的特性和生产实践,固定不同置换比,为燃料比调整提供参考,建立煤粉性价比评价体系,优选煤种降低固体燃耗。

涿鹿煤:因水分波动大、固定碳较低,在配加过程中应重点关注燃料水分变化,每班必须对水分进行测量,防止出现成分波动,性价比较好。

昔阳煤:使用时成分较为稳定,配加后,烧结矿FeO稳定性高,燃料配比变化小。

寿阳煤:固定碳较昔阳煤稍低,灰分偏高,但寿阳煤-1mm含量偏高。

昊华无烟煤:固定碳较涿鹿煤高,但-1mm含量偏高,且后续资源量不足。

结合不同的煤种和性价比,确定燃料结构主要高炉返焦、昔阳煤和涿鹿煤。

3.2 烧结设备功能完善和创新

(1)运行精度低的配料秤进行整体更换,每班供料前标定配料秤零点,固定校验配料秤的周期。

(2)调整料条受料口篦子间隙,尺寸由200调整为150mm;修补上仓震动筛篦子,料仓篦子,过滤入仓前大块和杂物。烧结配料仓篦子间隙控制180-200mm。配料圆盘篦子间隙为150mm。控制原料系统杂物和原生块矿进入烧结系统。

(3)对1#、2#烧结机本体、除尘系统进行排查,掌握系统漏风情况并建立台帐,针对漏风点位置和磨漏的原因不同,制定不同的补漏方案,利用日常、检修和年修进行处理,8-12月共修补漏风点260余项,更换台车滑道、机头机尾密封等措施,控制漏风率在50%以内。

(4)增压风机进行扩容改造,电机功率由1250KW改造为1600KW,解决了增压风机风量不匹配、减速机震动的问题,可提高烧结风量,进一步提高烧结料层,稳定生产。

(5)自主开发自动加水程序

将红外测水仪改为微波测水仪,减少光线、颜色等因素影响,在混一皮带、混合皮带安装料流检测装置,自主开发自动控水程序,实施自动加水,烧结机开、停机料由15块台车减少至2块台车。针对红泥杂物对加水量的影响,将红泥池篦子间隙由8mm改造为5mm,过滤出杂物,减少加水管路堵塞杂物。

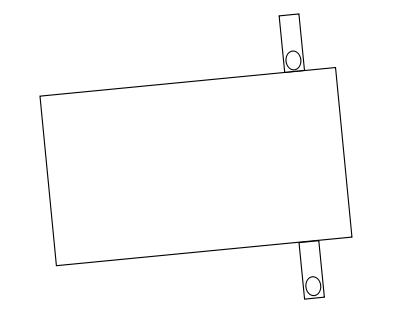

(6)治理混合机粘料创新技术

混合机加水位置在入料口,因此粘料主要集中在入料口2-5m的位置,职工开拓思路,在距混合机入口端2m处,筒壁安装6根直径219mm长0.5m的铸管,钢管内放入直径150mm钢球,随着混合机转动,钢球在铸管上下循环震动筒壁,混合机受震动粘料脱落,处理粘料。详见示意图

(7)缓冲仓扇形阀门改造,料面平整,布料改善明显,为进一步降低水分提高料层提供条件。

3.3 工艺操作

3.3.1 烧结终点温度受控

各烧结机重视终点温度控制,制定终点受控率99%的攻关目标。分析超标原因有:工艺波动、人为操作、设备因素。随着工艺设施完善,逐步得到解决,终点受控率由97%提高至99.5%。

(1)工艺波动

通过实施自动加水、治理红泥堵塞、校验配料秤等措施,影响烧结过程的水、碳工艺波动难题得到解决。

(2)人为操作

加强日常布料操作管理,确保布料平整无拉勾,重视“拐点温度”的控制,做到提前调整。

(3)设备维护

不当如台车窜洞、非计划停机影响原因影响3.94%,采取措施:重点对台车篦条维护,减少台车窜洞,减少非计划停机。

3.3.2烧结低水分厚料层操作

通过设备功能完善,混合料水分逐步降低到7.0-7.3%,既减少烧结过湿层厚度,又改善透气性。

为减少边缘效应,降低表层矿比例,提高成品率,烧结机挡板高度由750mm增加至800mm,提高烧结料层至780-800mm。

4 实施效果

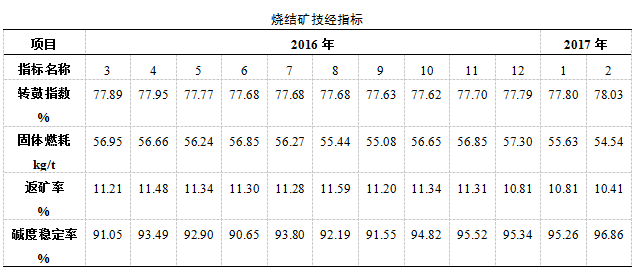

通过强化原料工序管理、设备功能完善、工艺操作水平提高等措施,烧结技经指标明显改善,烧结矿转鼓指数由77.6%提高至78%以上,烧结固体燃耗由57kg/t以上降低至54.6kg/t以下。返矿率由11.49%降低至10.41%。碱度稳定率由92.2%提高至95.5%以上。

5 结 论

通过一系列措施的实施,2016年11月份以来烧结技经指标明显改善,2017年2月份固体燃耗、返矿率达到近两年的最好水平,达到行业平均水平,为高炉顺行提供良好的外围条件。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页