烧结机漏风率由56%下降到35%的秘诀

来源:中国钢铁新闻网|浏览:次|评论:0条 [收藏] [评论]

摘要:400m2烧结机经过综合漏风治理改造后,漏风率由56%下降到35%,达到业内先进水平;对生产运行有着明显的促进作用,并且使成本得到大幅的降低。段利钢 姜林 王鹏翼 姜曦河钢邯钢400m2烧…

摘要:400m2烧结机经过综合漏风治理改造后,漏风率由56%下降到35%,达到业内先进水平;对生产运行有着明显的促进作用,并且使成本得到大幅的降低。

段利钢 姜林 王鹏翼 姜曦

河钢邯钢400m2烧结机是从卢森堡引进的二手设备,于1999年12月份建成投产,至今运行18年。烧结机漏风较为严重,2016年经测量,烧结机漏风率为56%。较高的漏风率给烧结生产、脱硫系统运行、系统能耗都带来非常不利的影响。因此,邯钢公司对400m2烧结系统的设备进行了综合的规划改造和技术革新。400m2烧结机经过综合漏风治理改造后,漏风率由56%下降到35%,达到业内先进水平;对生产运行有着明显的促进作用,并且使成本得到大幅的降低。

烧结机漏风技术改造

在邯钢400m2烧结机的漏风综合治理改造中,除了风箱漏风修补、大烟道内壁喷涂等常规项目的实施外,重点是通过6项技术革新改造,使得烧结机的漏风治理效果显著。

1、烧结机台车漏风治理

由于在烧结机混匀料烧结抽风过程中,台车拦板处抽风阻力小,存在边缘效应,导致漏风。在此次改造中,邯钢在烧结机靠近拦板处每排加装3根死箅条,并观察机尾的烧结断面,使得台车边部垂直烧结速度与台车中间部位烧结速度一致。通过该项改造,烧结机台车上面烧结料层烧结速度同步,在产量不减少的同时,拦板处边缘效应导致的漏风也被综合抵消,实现了该处漏风治理。

台车端头处与台车拦板之间的不均匀磨损和运行中的收缩变形,使台车拦板翘起变形产生缝隙,导致台车本体和下拦板以及上下拦板之间漏风。在此次改造中,邯钢对台车端头使用刨床齐头,根据磨损情况刨去12mm~15mm,然后在端头加可更换的垫片补齐(垫片磨损后可进行更换),保证了台车端头处严密接触无漏风。同时,邯钢在台车体、上下拦板结合面处分别加装一个通长的槽,在槽内加装钢板条,通过钢板条堵上台车拦板变形时的漏风通道。

烧结机台车拦板压箅条的销孔直径为φ准33mm,原销杆直径为φ准30mm,在销杆与销孔周围形成1.5mm宽的漏风通道。现将销杆改造为圆柱与圆锥的组合结构,安装时圆柱部位与台车拦板销孔配合,圆锥部分外露便于拆装,消除销孔漏风通道。

2、烧结机滑道改造

400m2烧结机原滑道存在固定滑道与弹性滑板之间漏风现象,而且滑道端头漏风。邯钢将弹性滑板与固定滑道上下更换位置,台车上安装可调高低的固定滑道,弹性滑板安装在下部风箱箱梁上面的底板上。该结构的特点是:弹性滑板的游板槽倒扣到滑道槽上,活动游板槽一直朝下,避免了灰尘和烧结矿细颗粒掉入滑道槽中造成卡死现象;弹性滑道内安装两根通长的板弹簧,分别与滑道游板和底座铆接,发挥着弹性活动及两侧密封的作用,解决了滑道槽与弹性游板之间的漏风问题;相邻两块双板簧下滑道之间插接安装,通过销轴连接实现联动,消除了相邻滑道接头之间的漏风。

3、机头机尾密封板改造

机头机尾密封的漏风是烧结机漏风的一个较严重部位,400m2烧结机多次对头尾密封板进行改造,从四连杆密封到弹性密封等各种方案都无法取得长期稳定的效果。

此次改造根据烧结机风箱宽度,将头尾密封板做成24片相互关联的窄长形状的板条来构成密封盖板,并将其串联成串,确保其能够以折线形曲面形状与台车底梁贴合,能够最大限度地适应台车底梁的变形,以消除二者贴合面之间的间隙。

同时,为了防止相邻板条之间缝隙夹料后卡阻,邯钢将板条的两个侧边断面形状制作成外凸和内凹配合的圆弧型槽,两个板条侧边弧形接口相互嵌套,在联动时相邻板条绕其弧形接口相对转动,但不产生上下窜动,避免了板条被卡住浮不起来的现象发生。

4、台车下回程赶道的治理

400m2烧结机在运行过程中长期存在下回程台车起拱赶道的状况,导致台车端头不均匀磨损,造成端头漏风。此次改造在烧结机3层机尾弯轨出口加装一组弹性压轨,通过调节弹性压轨的出口尺寸来消除机尾回程的赶道现象,大大减少了台车端部磨损,减少了漏风。

5、烧结机风箱及补偿器漏风治理

烧结机风箱机头前8个风箱受混匀料腐蚀较为严重,邯钢对其进行了整体的锰板内衬贴补,对其他风箱进行了局部补漏。根据磨损情况和备件寿命周期,邯钢将使用2年以上的风箱支管、弯头、吸风管进行更换,共计更换25套。邯钢将原有的风箱弯管插接式补偿器改造为柔性非金属补偿器,改造后的补偿器采用氟橡胶布制作,同时管内衬增加耐磨涂层、隔热层、金属支撑骨架,确保可吸收风箱弯头的三维移动,从而消除风箱、弯头、补偿器因受热变形引起的开裂漏风。

6、烧下双层卸灰阀改造

烧下卸灰阀被改造为SH型双层卸灰阀,其具有5个主要特点:一是密封阀盖为平面形状,阀盖上灰长期堆积不易起拱,有利于正常生产时排灰;二是密封阀盖上设有拨灰杆,当阀盖开启时,拨灰杆破坏阀口处由灰形成的拱桥,利于卸灰;三是橡胶密封圈被做成特殊唇形,在负压下两道唇形密封圈与密封阀盖面越贴越紧,保证了阀座与阀柄的密封;四是两道唇形橡胶密封圈安装在每层阀座底面,避免了卸灰时灰尘对橡胶的磨损,同时更换方便;五是驱动电机开关一次即可完成一个双层卸灰阀的全部开闭动作循环,操作控制简单。

改造前后数据对比

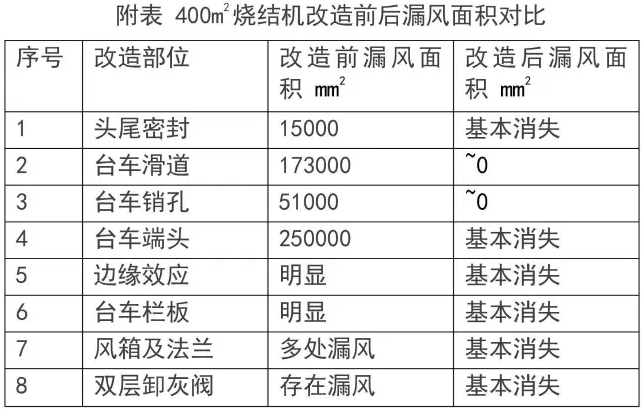

改造前后400㎡烧结机漏风面积对比情况。改造前后400m2烧结机漏风面积的情况详见附表,改造后的漏风面积基本消失。

1、烧下双层卸灰阀改造

烧结机负压及产量的变化情况。改造前烧结机风箱下负压为11000Pa左右,堵漏风后烧结机风箱下负压可以提高到14000Pa(已经足够满足生产需要)。在维持700mm料层不变的条件下,烧结机产量提高约5%。

2、烧结机能耗对比情况

电耗。在此次大修中,主抽风机的电机也进行了改造,由原来的5000V/9000kW电机改造为10000V/7800kW电机。原正常生产电流约530A,改造后正常生产电流为225A。根据公式P=I×U×η计算如下:原主抽电耗P1=5000×530×0.97≈2570kW,现主抽电耗P2=10000×225×0.97≈2180kW,每台主抽风机每小时节电P=P1-P2=390kW;按照烧结机年作业率97.5%计算,每年可节电6661980kW,直接效益为333万元。

燃耗。改造后,每吨烧结矿的固体燃料比由50kg下降到49kg,每年节省固体燃料消耗约3800吨,按照每吨燃料500元计算,每年效益约为190万元。

- 上一篇:矿石样品湿式消解法 下一篇:预置回收料脱磷且降低熔剂消耗的生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页