低硅铁水冶炼操作实践

来源:2017年高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

低硅铁水冶炼操作实践袁仕兵 刘 欣(炼钢厂)摘 要:低硅铁水的冶炼主要造渣困难,终点倒炉磷高,中后期经常出现返干结氧枪、结烟罩烟罩影响生产安全性。对低硅铁水成渣机理分析,通过对渣…

低硅铁水冶炼操作实践

袁仕兵 刘 欣

(炼钢厂)

摘 要:低硅铁水的冶炼主要造渣困难,终点倒炉磷高,中后期经常出现返干结氧枪、结烟罩烟罩影响生产安全性。对低硅铁水成渣机理分析,通过对渣料加入量、加入时机、枪位等进行调整,取得良好的效果。

关键词:低硅铁水;脱磷;枪位;溅渣护炉

转炉冶炼是一个复杂多变的过程,受铁水条件、废钢结构、造渣材料质量等多种因素的影响,现阶段九钢炼钢厂主要采用的单渣法,特殊情况采用双渣法,双渣法辅料消耗较高[1]。

1 生产概况

1.1 冶炼条件

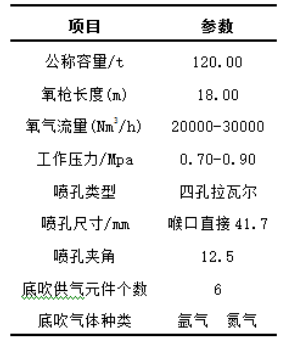

九钢炼钢厂转炉二车间二座120吨复吹转炉,其工艺参数见表1。每炉钢水吹炼时间平均13分30秒。日常冶炼钢种以低合金钢为主,工艺路线为 铁水预处理→转炉冶炼→LF精炼→方坯连铸(板坯连铸)。

表1 120吨复吹转炉主要参数

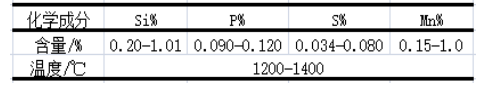

1.2 铁水化学成分指标与铁水温度

表2 入炉铁水条件

2 冶炼低硅铁水工艺对比

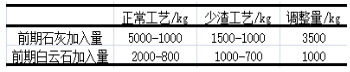

2.1 前期渣量的对比

通常情况下,转炉渣料分两批或三批加入。第一批渣料在兑铁水前或开吹时加入,加入量为总量的1/2-1/3,第二批渣料加入时间是在第一批渣料化好后,铁水硅、锰氧化基本结束后分小批加入,其中加入量为总渣量的1/3-1/2.第二批渣料通常分小批多次加入,多次加入对石灰溶解有利,也可用小渣料控制炉内泡沫渣的益出。无论加几批渣料,最后一批渣料必须在拉碳倒炉前3min加完,否则来不及化渣[2]。

表3 前期渣料加入量对比

结果进行确定,前期依据物料平衡和热量平衡。当铁水硅0.20%~0.30%,前期石灰加入量控制在1000kg~1500kg满足前期碱度要求。

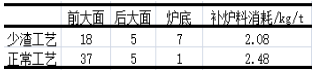

2.2 炉型对比

表4 补炉次数对比

低硅铁水冶炼时虽然前期渣料加入量比较少,但是通过理论计算已知道能满足前期碱度要求,前期炉渣对炉衬的侵蚀并不严重。由于终渣比较透,避免靠拉后吹化渣,溅渣效果比较理想。而正常工艺前期渣料加入量大,前期温度不足、(FeO)不足,成渣困难,化渣基本化炉渣表层的,倒炉时明显炉渣分层现象,靠拉后吹化渣,渣系被破坏比较严重,对炉型侵蚀严重。

2.3 终点磷的对比

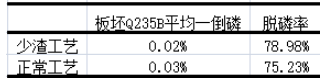

表5 脱磷率对比

冶炼低硅铁水时减少前期渣料的加入量一倒磷比正常工艺还要低0.004%,脱磷率提高了3.75%。解决了低硅铁水脱磷难的问题,有利于钢水质量的保障。

2.4 枪位对比

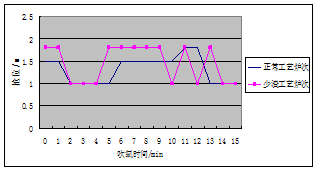

图1 枪位对比

前期提高枪位增加渣中(FeO),满足前期石灰快溶解所需的(FeO),保证脱磷率,起渣后及时提高枪位以不返干、不溢渣为宜,增加渣中(FeO)促进第二批加入的石灰的溶解。当碳氧反应减弱后及时采用高---低---高枪位模式操作促进炉渣化透,后期温度高可以适当加入白云石,10分钟前必须把降温剂、机烧矿等含铁氧化物加完,压枪时间大于60秒,促进渣中(FeO)的还原,保护炉渣渣系,提高溅渣护炉的效果。

2.5 炉渣对比

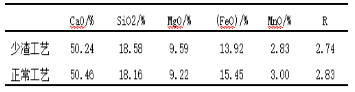

表6 炉渣

低硅铁水冶炼方法与正常冶炼方法相比较虽然碱度偏低,但是碱度2.74已能满足工艺要求,渣中∑(FeO)降低了2.47%,改善炉渣渣系,有利于溅渣护炉。

3 总结

(1)当铁水硅0.20%~0.30%时前期渣料加入量控制在1000kg~1500kg,可有效解决前期成渣的问题。

(2)前期渣料减少,成渣速度比较快,减轻炉渣对炉衬的侵蚀速度。少渣工艺的终渣碱度均满足工艺要求,而且一倒磷降低,脱磷率有所提高,更好保证了钢水质量。

(3)通过对枪位的调整,有效减轻中后期的返干,避免氧枪结瘤、结烟罩,有效保障生产安全性。提高金属的收得率,有利于降本增效。

参考文献

[1] 高泽萍.炼钢工艺学,冶金工业出版社,2010.

[2] 冯捷,张红文.转炉炼钢生产,冶金工业出版社,2008.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页