锰矿洗炉对高炉渣的影响及其机理

来源:2016年第四届炼铁对标、节能降本技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

锰矿洗炉对高炉渣的影响及其机理代兵,梁科(本钢板材股份有限公司炼铁厂,辽宁本溪 117000)摘 要:利用锰矿洗炉是处理高炉炉缸堆积事故的重要方法之一,在前人研究的基础上,对不同MnO含…

锰矿洗炉对高炉渣的影响及其机理

代兵,梁科

(本钢板材股份有限公司炼铁厂,辽宁本溪 117000)

摘 要:利用锰矿洗炉是处理高炉炉缸堆积事故的重要方法之一,在前人研究的基础上,对不同MnO含量的炉渣性能及其机理进行研究,应用熔体物性综合测定仪测定含MnO炉渣的粘度及熔化性温度,并提出稳定性指数的概念;使用X射线衍射仪(XRD)分析含MnO炉渣的物相组成;利用拉曼光谱仪研究含MnO炉渣的微观状态等。实验结果表明,锰矿洗炉过程中,MnO在炉渣中的最佳含量应为1.5%左右,此种炉渣在1480℃时的粘度为0.25Pa·s左右,熔化性温度在1340℃左右,稳定性较强,足以满足洗炉要求。锰矿洗炉的机理是炉渣中生成了锰橄榄石类硅酸盐低熔点物质,增大了液态炉渣的过热度;并且随着自由氧离子的浓度的增加,其促使复杂硅氧四面体网络结构解聚为简单硅氧四面体结构,炉渣由复杂结构向简单结构发展,从而显著降低炉渣粘度,达到洗炉的目的。

关键词 高炉; 锰矿; 洗炉; 炉渣;机理

分类号 TF537

Influence and mechanism of manganese ore on flushing blast furnace slag

DAI Bing,LIANG Ke

(Ironmaking works of Benxi steel plate Co., LtD., Benxi 117000, China;)

Abstract: Flushing blast furnace by manganese ore was one of the important methods to deal with the accident of blast furnace hearth accumulation. So based on the previous studies, the properties and mechanism of the slag with different MnO contents were researched, which included the viscosity,melting temperature and stability index by melting physical properties comprehensive detector, the phase composition by XRD and the microstate by Raman spectrometer. The experiment results showed that the best content of MnO in the slag was around 1.5%, so that the viscosity of this slag was about 0.25 Pa·s at the temperature of 1480℃, the melting temperature was around 1340℃ and the stability was strong, that were all good enough to meet the requirements of flushing blast furnace. The mechanism of flushing blast furnace by manganese ore was that the low melting point material of manganese olivine silicate which increased the superheat degree of the liquid slag had been generated in the slag. What’s more, the concentration of the free oxygen ions that could promote the depolymerization of complex silicon oxygen tetrahedron network structure to simple silicon oxygen tetrahedron structure was increasing,which could significantly reduce the viscosity of slag by changing the slag microstate from complex to simple in order to achieve the purpose of flushing blast furnace.

Key words: blast furnace; manganese ore; flushing; slag; mechanism

高炉生产稳定顺行要求炉缸工作活跃[1-2],近些年来,随着大型高炉冶炼的不断强化,受操作制度不合理、原燃料波动等因素的影响,炉缸堆积事故频发[3-4],本钢新1号4747m3高炉也有过这方面的教训[5],造成了巨大的经济损失。锰矿洗炉作为一种恢复炉缸活性的方法已经成功地被很多钢铁企业所应用,也有研究表明,锰矿作为一种常用的洗炉熔剂,可以有效改善炉渣的流动性能,促进炉缸工作状态的改善[6]。但是还没有文献可以确切的给出锰矿洗炉时不同MnO含量对于炉渣性能影响的精确结果及其机理。

本文在前人研究的基础上,以国内某5500m3大型高炉发生炉缸堆积时的渣样为研究对象,对不同MnO含量对炉渣性能的影响及其机理进行研究,包括:应用熔体物性综合测定仪测定含锰炉渣的粘度及熔化性温度,提出稳定性指数的概念;使用X射线衍射仪(XRD)分析含锰炉渣的物相组成;利用拉曼光谱仪研究含锰炉渣的微观结构等。通过研究得到锰矿作为洗炉熔剂对炉渣性质的影响及其机理,从而为选择锰矿洗炉恢复炉缸活性的高炉提供参考。

![]() 1 MnO对炉渣性能的影响

1 MnO对炉渣性能的影响

炉渣粘度、熔化性温度及稳定性是反映高炉冶炼过程中炉渣性能是否合理的重要参数。近些年来,随着大量高铝铁矿石的使用,由于高铝渣难熔所带来的炉缸堆积等问题频繁发生[7-9]。本文就是以国内某5500m3大型高炉发生炉缸堆积时的现场渣样为研究对象,根据渣样的化学成分及含量,利用纯化学试剂配渣,分别配加纯MnO试剂,采用熔体物性综合测定仪测定不同温度水平下的炉渣粘度,通过比较不同MnO含量的炉渣粘度、熔化性温度及稳定性,从而研究MnO对炉渣性能的影响规律并且给出选择锰矿洗炉时MnO在炉渣中的最佳含量,在保证洗炉效果最大化的同时,避免资源的浪费。

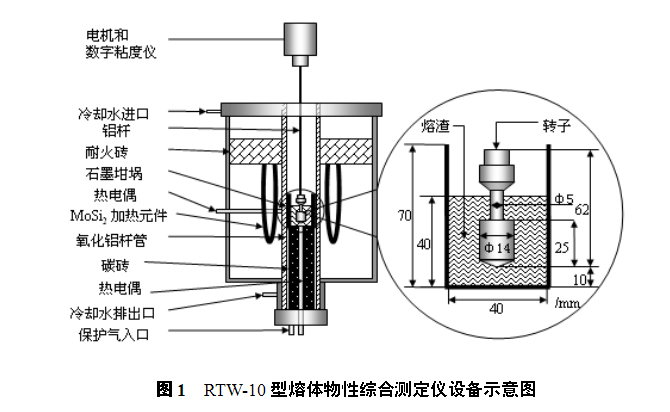

1.1实验设备

本实验采用的设备是RTW-10型熔体物性综合测定仪进行炉渣粘度测定,其装置示意图由图1所示,装置还外接控制柜和计算机用以控制设备运行和实验数据采集。该设备采用MoSi材质U形发热体升温,升温范围为0~1600℃,炉管为刚玉管,单铂铑热电偶测温,盛放渣样的容器为Φ40×70mm石墨坩埚,渣样测定量为140g/次,测粘度转子为纯钼制成,转子探入熔渣中距坩埚底部10mm,转子由刚玉杆与转动装置和扭矩测定装置连接,通过转子的转动测定炉渣粘度。实验进行中采用Ar作保护气。

1.2 实验方案

以国内某5500m3大型高炉发生炉缸堆积时的现场渣样作为基样,根据渣样的化学成分及含量,利用纯化学试剂配渣,分别配加纯MnO试剂,使渣中MnO的质量百分含量分别为0、0.2%、0.5%、0.8%、1.0%、1.5% 和2.0%,配加MnO后的渣样成分如表1所示,二元碱度均为1.18。

表 1 实验渣样成分

渣样名称 | 成分含量/% | |||||

MnO | MgO | SiO2 | Al2O3 | CaO | TiO2 | |

1 | 0 | 7.35 | 33.16 | 16.96 | 39.18 | 0.55 |

2 | 0.2 | 7.33 | 33.08 | 16.94 | 39.10 | 0.55 |

3 | 0.5 | 7.31 | 32.99 | 16.89 | 38.96 | 0.55 |

4 | 0.8 | 7.29 | 32.88 | 16.83 | 38.85 | 0.55 |

5 | 1.0 | 7.26 | 32.83 | 16.80 | 38.76 | 0.55 |

6 | 1.5 | 7.20 | 32.66 | 16.71 | 38.58 | 0.55 |

7 | 2.0 | 7.21 | 32.46 | 16.62 | 38.36 | 0.55 |

1.3 实验结果及分析

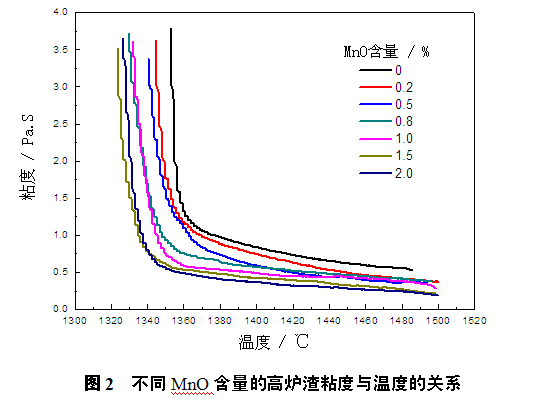

由熔体物性综合测定仪测出的是炉渣在不同温度下的粘度数据,图2为根据测出的实验数据作出的不同渣样粘度随温度变化的曲线,其中MnO的含量是不同的。

由表1可知,该炉渣中的Al2O3含量在16%以上,属于高铝渣。由图2可知,当MnO含量为0%时,该炉渣粘度即使在1480℃的高温条件下也在0.5Pa·s以上,这与普通炉渣相比是明显偏高的;随着温度逐渐降低,高铝渣的粘度也逐渐升高,降温过程中几乎没有粘度平稳的区域,表明该炉渣的稳定性是比较差的;还可以看出,在各温度下,所有加入MnO炉渣的粘度均小于其所对应温度下没有加入MnO炉渣的粘度,而且在高温区域内(1440℃~1500℃),曲线几乎是重合在一起的,可推测在渣中MnO含量从0.2%增加到2.0%的过程中,高温时炉渣粘度差别不大,均低于没有加入MnO的炉渣粘度0.1Pa·s以上。

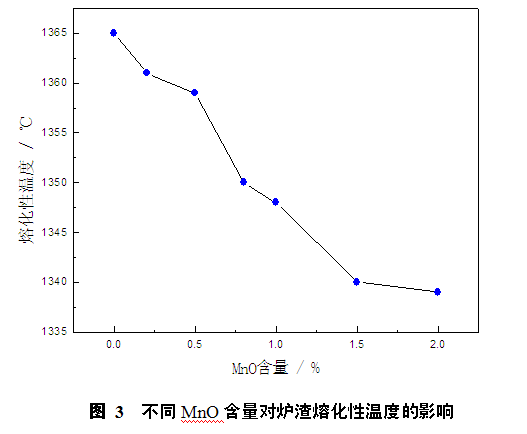

表2是不同炉渣的熔化性温度值,其变化趋势如图3所示,可以看出,MnO的加入可以使高铝渣的熔化性温度明显降低。从炉渣熔化性温度的走势来看,当MnO含量从0增加到1.5%的过程中,炉渣熔化性温度降低速率基本相同,但渣中MnO含量由1.5%再增加到2.0%时,炉渣熔化性温度基本不变。当只考虑对炉渣熔化性温度影响的话,MnO在渣中的含量保持在1.5~2.0%时,炉渣的熔化性温度在1340℃左右是比较合适的。

表 2 不同MnO含量炉渣的熔化性温度

试样名称 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

熔化性温度/℃ | 1365 | 1361 | 1359 | 1350 | 1348 | 1340 | 1339 |

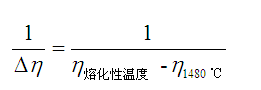

定义炉渣稳定性指数为:

(1)

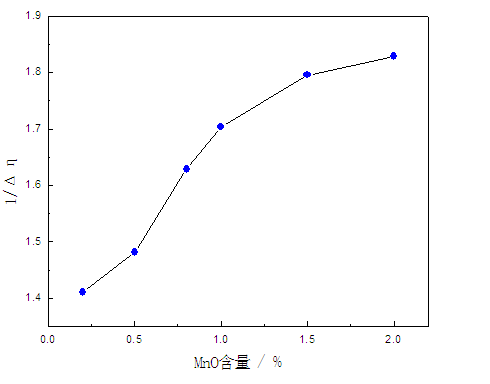

式中,η熔化性温度为熔化性温度时的炉渣粘度,Pa·s;,η1480℃是1480℃的炉渣粘度,Pa·s。图4是不同MnO含量炉渣的稳定性指数变化曲线,可以看出,随着炉渣中MnO含量的增加,炉渣稳定性指数是增大的。这说明,随着MnO含量的增加,炉渣粘度受温度的影响在减小,炉渣的稳定性增强,炉渣结构更趋于合理。而且当MnO含量为1.5%和2.0%时,两种炉渣的粘度曲线几乎是重合的,说明此时的炉渣性质已经基本稳定,继续增加MnO含量对于炉渣粘度的影响是在逐渐减小的。也就是说,MnO对此种炉渣粘度的影响是限度的,其最佳值在1.5%左右,继续增加MnO的含量不会明显降低炉渣粘度。因此,在选择锰矿洗炉时,应控制好炉渣中MnO的含量,MnO过少则会达不到洗炉效果;MnO过多则不仅会造成锰矿的浪费,还会导致焦比显著升高,大大提高洗炉成本。

图4 不同MnO含量炉渣的炉渣稳定性指数曲线

根据以上的研究可以证明,选择锰矿洗炉时,MnO在炉渣中的最佳含量应为1.5%左右,此种炉渣在1480℃时的粘度为0.25Pa·s左右,且熔化性温度在1340℃左右,炉渣的稳定性较强,均足够满足作为洗炉熔剂的要求。

2 含MnO炉渣物相组成研究

2.1 实验方案

将分别配加0、1%、2%和3%MnO试剂的炉渣升温到1500℃,使炉渣熔化成液态并搅拌均匀,拿到室温条件下使其快速冷却,将冷却后的固态渣样磨碎至200目,进行XRD分析,通过XRD的检测结果分析MnO对炉渣物相组成的影响。

2.2 实验结果及分析

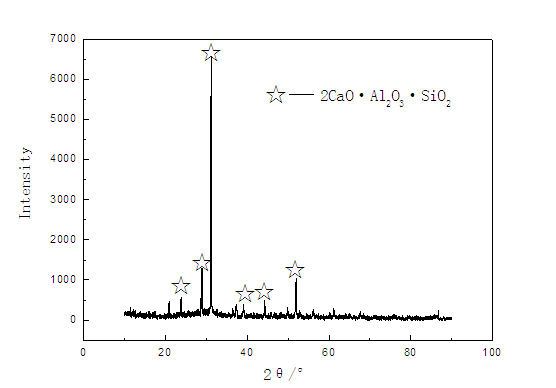

图5为不含MnO时普通炉渣的XRD图谱,从图中可以看出,普通炉渣的物相组成主要是2CaO×Al2O3×SiO2,即钙铝黄长石。

图 5 不含MnO炉渣的XRD图谱

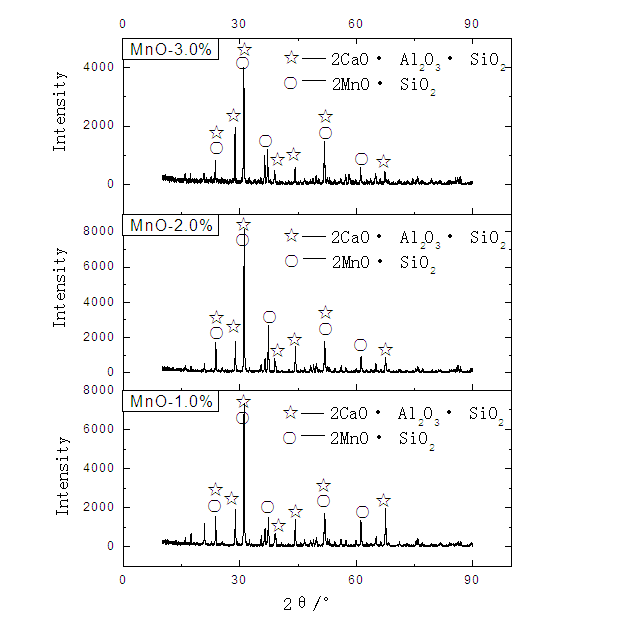

图6为不同MnO含量炉渣的XRD检测结果,可以看出,物相组成主要为2CaO×Al2O3×SiO2和2MnO×SiO2,既钙铝黄长石和锰橄榄石(熔点是1327℃),表明加入MnO的炉渣是以黄长石类硅酸盐和锰橄榄石类硅酸盐等低熔点物质为主。从物相组成上看,炉渣没有高熔点的物质,从而增大了液态炉渣的过热度,流动性良好熔融状态下各相间作用力小,流动性良好。

图6 不同MnO含量炉渣的XRD图谱

3 含MnO炉渣微观状态研究

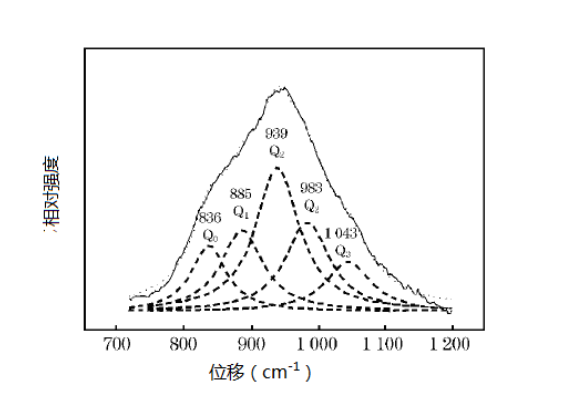

炉渣的离子结构理论认为:炉渣粘度与炉渣中硅氧复合阴离子的复杂程度有关,即炉渣中自由氧离子越多,双键氧越少,那么硅氧复合阴离子结构越简单,粘度越低;反之亦反。通常将炉渣中与Si相连接的双键氧的数量Qi(i=0,1,2,3,4)来表征炉渣结构的复杂程度,数量越多越复杂。利用拉曼光谱,可以辨别不同炉渣Qi的变化和区别,如图7所示,其对应的拉曼光谱位移分别为830~870、880~920、920~1000、1000~1100和1100~1200cm-1。

图7 炉渣中拉曼光谱主要振动峰示意图

3.1 实验方案

将分别配加0、1%、2%和3%MnO试剂的炉渣升温到1500℃,使炉渣熔化成液态并搅拌均匀,拿到室温条件下使其快速冷却,将冷却后的固态渣样磨碎至200目,拿到室温条件下使其快速冷却,将冷却后的固态渣样磨碎至200目,进行拉曼光谱研究,通过拉曼光谱的检测结果分析MnO对炉渣微观结构的影响。

3.2 实验结果及分析

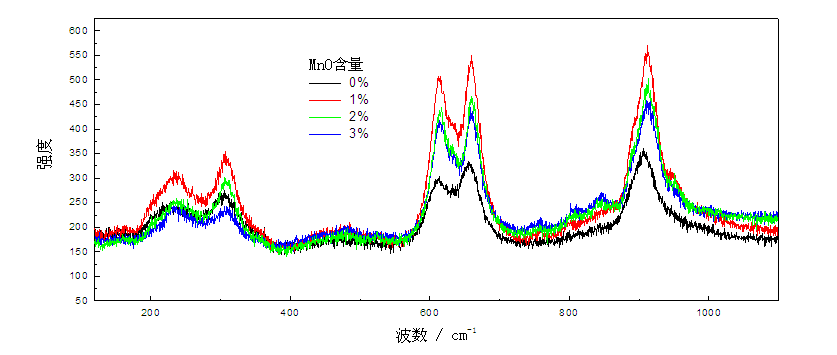

图8为不同MnO含量炉渣的拉曼光谱。

图8 不同MnO含量炉渣的拉曼光谱图

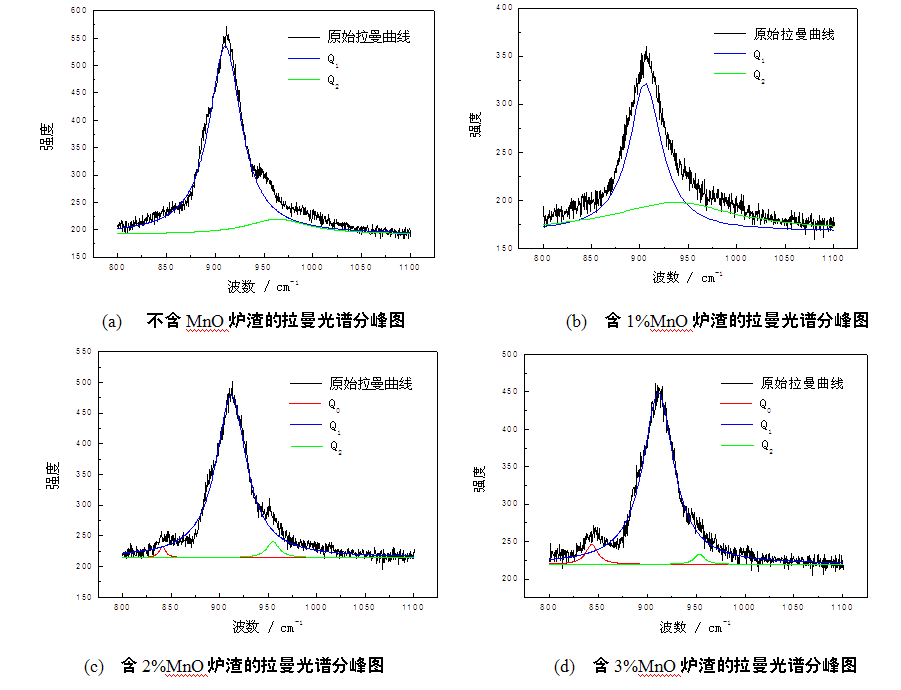

高炉渣的拉曼光谱通常分为高频(800~1200 cm-1)、中频(400~800 cm-1)和低频(<400 cm-1)三个区域,Qi在高频区[10-11],由于本次实验在大于1000 cm-1处没有检测到振动峰,即没有检测到Q3和Q4的振动峰,因此本节主要对800~1000 cm-1之间出现的Q0、Q1和Q2的振动峰进行讨论。利用Origin软件对800~1000 cm-1处的峰进行分峰处理,如图9中(a)、(b)、(c)和(d)所示,分别得到MnO含量为0、1%、2%和3%炉渣的拉曼光谱分峰图。

图9 不同MnO含量炉渣的拉曼光谱分峰图

由图9(a)可知,不含MnO炉渣中与Si相连接的双氧键主要是Q1和Q2,没有明显的Q0存在,表明此时炉渣结构的复杂程度属于较高水平。由图9(b)可知,当炉渣中MnO含量为1%时,炉渣中与Si相连接的双氧键依然主要是Q1和Q2,但是其中Q1的强度明显得到了提高,Q2的强度有下降的趋势,这表明随着炉渣中加入了MnO,炉渣中相对的硅氧复合阴离子结构正在解聚,结构复杂程度开始降低。由图9(c)和图9(d)可知,随着炉渣中MnO含量的进一步增加,炉渣中与Si相连接的双氧键出现了Q0,并且明显可以看出Q0的强度随着炉渣中MnO含量的增加而增大,Q1和Q2的强度在逐步减弱。以上实验现象说明:随着炉渣中MnO含量的增加,自由氧离子的浓度也随之增加,自由氧离子进入硅氧复合阴离子中,将复杂硅氧四面体网络结构解聚为简单硅氧四面体,自由氧离子越多,解聚的越完全,炉渣由复杂结构向简单结构发展,此时的炉渣粘度将显著降低。

4 结论

(1)选择锰矿洗炉恢复炉缸活性时,应重点关注MnO在炉渣中的含量,过少达不到洗炉效果,过多浪费资源,增加成本。本文研究得到,锰矿洗炉过程中,MnO在炉渣中的最佳含量应为1.5%左右,此种炉渣在1480℃时的粘度为0.25Pa·s左右,熔化性温度在1340℃左右,炉渣的稳定性较强,均足够满足作为洗炉熔剂的要求。

(2)锰矿洗炉的机理是炉渣中生成了锰橄榄石类硅酸盐低熔点物质,从而增大了液态炉渣的过热度,熔融状态下各相间作用力减小,流动性良好;随着炉渣中MnO含量的增加,自由氧离子的浓度也随之增加,自由氧离子可以将复杂硅氧四面体网络结构解聚为简单硅氧四面体,自由氧离子越多,解聚的越完全,炉渣由复杂结构向简单结构发展,此时炉渣粘度显著降低。

(3)在钢铁行业进入“寒冬期”的时代,大型高炉炼铁需要不断的提高竞争力,应持续地走低耗、低成本、长寿的道路。当高炉出现炉缸问题时,如何既快速又经济的恢复炉缸状态,保持高炉长期稳定顺行,是所有炼铁人所追求的。希望可以通过本文的研究,可以为我国大型高炉的生产提供参考。

致谢:本文是在原首钢副总工程师刘云彩教授的悉心指导下完成的,向老师表示衷心感谢。

参考文献:

[1] 金觉生,陶卫忠.长期高煤比生产炉缸活跃的实践[J].宝钢技术,2002,(3):13-16.

[2] 黄日清,郑海松,李大明.柳钢1#高炉活跃炉缸冶炼实践[J].2011年全国炼铁低碳技术研讨会会议论文集,2011,171-173.

[3] 靳正平.太钢2号高炉炉缸堆积原因分析及处理[J]. 山西冶金,2006,(2):57-58.

[4] 刘玉臣.4#高炉炉缸堆积处理实践[J]. 南钢科技与管理,2008,(2):18-19.

[5] 宋永刚.本钢新一号高炉炉况失常恢复[J]. 金属世界,2013,(6):29-32.

[6] 杨春生.邯钢2000m3高炉炉缸堆积的处理[J]. 炼铁,2008,27(1):35-37.

[7] 陈培敦,孙守建,赵树民.高Al2O3炉渣对高炉生产的影响[J]. 山东冶金,2005,27(1):12-13.

[8] 熊亚飞,舒文虎,董遵敏.武钢6号高炉炉渣高Al2O3的冶炼实践[J]. 炼铁,2009,28(1):17-21.

[9] 常久柱,赵勇. Al2O3对唐钢高炉炉渣性能的影响[J]. 炼铁,2004,23(3):10-13.

[10] Yasushi S, Hidehiro U, Kuniyoshi I. Structural analysis of molten Na2O-NaF-SiO2 system by raman spectroscopy and molecular dynamics simulation[J]. ISIJ International,2003,43(12):1897-1903.

[11]Joo H P. Structure property correlations of CaO-SiO2-MnO slag derived from raman spectroscopy[J]. ISIJ International,2012,52(9):1627-1636.

- 上一篇:HFW焊管轧辊的材质种类 下一篇:纳米复合材料在新能源领域应用前景广阔

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页