唐钢3200m3高炉合理炉渣结构理论分析

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢3200m3高炉合理炉渣结构理论分析李秀兵 赵军(唐钢炼铁部)摘要:近年唐钢3200m3高炉炉料结构发生变化,渣中Al2O3含量最高达16%,影响了炉渣性能,对生产的稳定性带来影响。通过对炉渣性…

唐钢3200m3高炉合理炉渣结构理论分析

李秀兵 赵军

(唐钢炼铁部)

摘要:近年唐钢3200m3高炉炉料结构发生变化,渣中Al2O3含量最高达16%,影响了炉渣性能,对生产的稳定性带来影响。通过对炉渣性能的检测,应用相图理论分析,找出了适合唐钢3200m3高炉炉况的造渣制度。并对今后的高炉造渣制度进行指导。

关键词:高炉炉渣 粘度 熔化性温度 炉渣性能

1、引言

近年来唐钢3200m3高炉炉料结构不断发生变化,外矿比例逐渐增加到20%,入炉品位下降,渣量增加(渣铁比最高时接近380 Kg/tFe),且非主流矿品种增加,这些非主流外矿的冶金性能较差,有些Al2O3含量较高,例如塞拉利昂矿中的Al2O3含量达到7%,而烧结矿中Al2O3含量一般在2%,高铝外矿入炉后直接造成渣中Al2O3含量升高,最高时接近16%,影响了炉渣流动性和炉缸活跃程度,高炉出现下渣晚的情况,严重时出铁120min后仍不见下渣,对高炉造渣制度及生产的稳定性带来不利影响。为了适应这种现象,通过近年来对唐钢炉渣成分性能的检测分析,同时吸取国内同行业在应对高铝渣方面的经验,应用相图理论分析,找出了适合唐钢4#高炉炉况的适宜炉渣成分,并对今后的高炉造渣制度进行指导。

2、唐钢3200m3高炉实际炉渣成分性能检测

造渣制度兼顾了铁水质量和渣铁流动性两个方面,合理的热制度和造渣制度不仅使渣铁物理热充足和生铁的一级品率提高,而且确保了高炉渣铁有良好的流动性,有利于炉内操作。高炉炉渣粘度与熔化性温度均是炉渣的重要性能之一。粘度和熔化性温度适宜的炉渣具有良好的流动性,而且对稳定炉缸的热状态具有很大意义。

表1、唐钢3200m3高炉炉渣近年来炉渣粘度

序号 | 日期 | 粘度/Pa.S | Ts /℃ | |||||||

1340℃ | 1360℃ | 1380℃ | 1400℃ | 1420℃ | 1440℃ | 1460℃ | 1480℃ | |||

1 | 2010.4.23 | 0.937 | 0.608 | 0.516 | 0.451 | 0.392 | 0.351 | 0.311 |

| 1342 |

2 | 2010.5.12 | 2.013 | 0.552 | 0.403 | 0.299 | 0.241 | 0.199 | 0.183 |

| 1347 |

3 | 2011.9.5 | 1.776 | 1.265 | 1.105 | 0.952 | 0.798 | 0.667 | 0.564 |

| 1341 |

4 | 2012.3.12 | 0.684 | 0.515 | 0.421 | 0.379 | 0.357 | 0.335 | 0.315 |

| 1335 |

5 | 2012.3.20 | 0.601 | 0.509 | 0.437 | 0.375 | 0.329 | 0.301 | 0.281 |

| 1332 |

6 | 2014.10.31 |

| 5.032 | 0.648 | 0.474 | 0.396 | 0.346 | 0.296 | 0.247 | 1368 |

7 | 2014.11.05 |

| 0.918 | 0.682 | 0.592 | 0.505 | 0.434 | 0.383 | 0.365 | 1357 |

8 | 2014.11.25 |

| 1.005 | 0.776 | 0.654 | 0.556 | 0.494 | 0.451 | 0.416 | 1359 |

9 | 2014.11.30 |

| 0.856 | 0.649 | 0.553 | 0.481 | 0.428 | 0.397 | 0.379 | 1354 |

10 | 2014.12.02 |

| 0.816 | 0.619 | 0.521 | 0.414 | 0.389 | 0.353 | 0.333 | 1355 |

高炉渣检测项目包括化学成分和物理性能检测,物理性能检测使用的设备主要是RTw一熔体物性综合测定仪。炉渣粘度的测量采用内柱体旋转法,其原理为:内外装置直径分别为d1和d2,使内柱体在熔体中插入深度h,使内柱体旋转时产生扭矩N,测定后由传感器转变为电子信号,在测定粘度的主控计算机种直接读取熔体的粘度(泊)。近年高炉炉渣黏度和熔化性温度测定结果如表1、表2:

表 2:对应炉渣成分、碱度、镁铝比

序号 | 日期 | SiO2 | CaO | MgO | AL2O3 | S | TiO2 | R2 | R3 | R4 | MgO/Al2O3 |

1 | 2010.4.23 | 33.79 | 39.2 | 8.78 | 15.72 | 0.82 | 0.83 | 1.16 | 1.42 | 0.97 | 0.56 |

2 | 2010.5.12 | 34.37 | 38 | 9.23 | 15.81 | 0.9 | 0.83 | 1.11 | 1.37 | 0.94 | 0.58 |

3 | 2011.9.5 | 34.34 | 39.60 | 9.46 | 14.95 | 0.80 | 0.59 | 1.15 | 1.43 | 1.00 | 0.63 |

4 | 2012.3.12 | 34.10 | 38.18 | 8.91 | 15.14 | 0.80 | 1.97 | 1.12 | 1.38 | 0.96 | 0.59 |

5 | 2012.3.20 | 33.79 | 39.5 | 8.7 | 14.79 | 0.79 | 1.66 | 1.16 | 1.43 | 0.99 | 0.59 |

6 | 2014.10.31 | 34.03 | 41.35 | 8.02 | 14.85 | 0.82 | 0.75 | 1.22 | 1.45 | 1.01 | 0.54 |

7 | 2014.11.05 | 34.5 | 41.56 | 8.26 | 14.58 | 0.815 | 0.99 | 1.2 | 1.44 | 1.02 | 0.57 |

8 | 2014.11.25 | 33.7 | 39.58 | 9 | 15.5 | 0.98 | 0.91 | 1.17 | 1.44 | 0.99 | 0.58 |

9 | 2014.11.30 | 33.32 | 38.8 | 10.5 | 15.6 | 0.92 | 0.95 | 1.16 | 1.48 | 1.01 | 0.67 |

10 | 2014.12.02 | 33.3 | 38.8 | 9.8 | 16 | 0.998 | 0.86 | 1.17 | 1.46 | 0.99 | 0.61 |

3、唐钢3200m3高炉适宜炉渣成分研究

3.1唐钢3200m3高炉炉渣中Al2O3含量的影响

根据冶炼条件的不同和对经济成本的考虑,由表2可以看出,唐钢4#高炉炉渣中Al2O3含量14.58~16%区间范围波动,属于典型的高Al2O3炉渣(>13%)。因此对高Al2O3炉渣的特点进行分析,并由此确定唐钢4#高炉炉渣的成分具有十分重要的意义。

根据熔渣离子理论:炉渣粘度随着复合阴离子半径增大而增大。所以随着Al2O3含量增加,炉渣粘度和熔化性温度有所增加。根据冶炼条件的不同和对经济成本的考虑,国内高炉的能源、燃料水平明显低于日本等国家,而且我国高炉热风温度较低,重点企业大多数高炉热风温度只能达到1150℃,原燃料成分有一定范围波动。另外炉容普遍较小,渣量较大,因此,武钢、首钢等高炉在烧结矿配用部分澳矿粉(Al2O3含量较高)的条件下,选择了高Al2O3(>13%)、高MgO(10%左右)和适中碱度度CaO/SiO2=1.0---1.1的渣型。

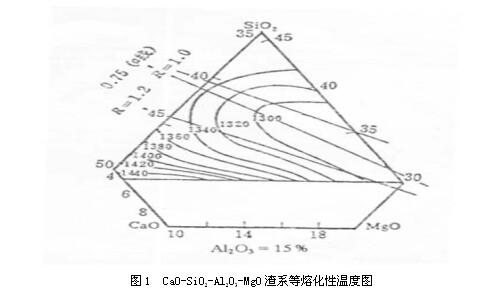

唐钢3200m3高炉根据目前的生产状况和炉料结构,结合改善高Al2O3炉渣性能的途径:选择高Al2O3、较高碱度和适中MgO的渣型比较合理。由不同Al2O3含量时,CaO-SiO2-Al2O3-MgO渣系[3]等粘度图可以看出:MgO含量为6%-9%时,Al2O3含量约为15%时,碱度在不大于1.2范围内有一个低粘度区。但当Al2O3含量约20%时,在渣系[3]等粘度图中该成分区域的炉渣粘度增加,炉渣的化学稳定性和热稳定性均较差。唐钢3200m3高炉炉渣Al2O3含量在16%时,有表1可见熔化性温度升高,高炉技术指标较13年有所下降 (见表3)。

表3、唐钢3200m3高炉近年经济技术指标

日期 | 燃料比 (Kg/tFe) | 焦比 (Kg/tFe) | 煤比 (Kg/tFe) | 风量 (m3 /min) | 利用系数 (tFe /m3.d) |

2010. |

|

|

|

|

|

2011. |

|

|

|

|

|

2012. |

|

|

|

|

|

2013. |

|

|

|

|

|

2014 |

|

|

|

|

|

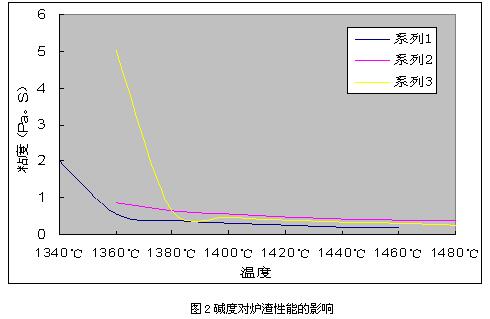

3.2 二元碱度对炉渣粘度及熔化性温度的研究

表4、R2不同时高炉炉渣粘度

序号 | R2 | 粘度/Pa.S | Ts /℃ | |||||||

1340℃ | 1360℃ | 1380℃ | 1400℃ | 1420℃ | 1440℃ | 1460℃ | 1480℃ | |||

2 | 1.11 | 2.013 | 0.552 | 0.403 | 0.299 | 0.241 | 0.199 | 0.183 |

| 1347 |

9 | 1.16 |

| 0.856 | 0.649 | 0.553 | 0.481 | 0.428 | 0.397 | 0.379 | 1354 |

6 | 1.22 |

| 5.032 | 0.648 | 0.474 | 0.396 | 0.346 | 0.296 | 0.247 | 1368 |

由结果表明,随R2的升高,其熔化性温度相应升高(R2=1.11时为1347℃,R2=1.22时为1368℃)且粘度温度曲线逐渐变陡(见图2)。因为R2太高,渣中高熔点的2CaO·SiO2必然增加。使得炉渣在高碱度时,高温下粘度较小,但熔化性温度明显提高,使得炉渣稳定性降低。由图2可知:2#渣(R2=1.11)和6#渣(R2=1.22)的曲线有明显区别,说明R2对炉渣性能有很大影响,R2较大时,炉渣稳定性降低。

因此, R2不超过1.15时,炉渣在较低温度下仍有较好的流动性,有利于高炉顺行。R2较高时大于1.15,为了保证高炉稳定顺行,必须保证高炉炉缸的热量充沛,使炉渣温度在熔化性温度以上。

3.3 MgO含量对高炉炉渣性能的研究

3.3.1高炉炉渣MgO含量研究

从炉渣离子理论来讲,MgO对炉渣粘度的影响与CaO一致。CaO、 MgO都是碱性氧化物,属于破坏网状结构氧化物。当二元碱度一定时,Al2O3含量升高,形成复合阴离子Al2O32-和硅一铝一氧复合阴离子,则增加渣中的MgO比例,可以与SiO2、Al2O3、硅酸盐(如CaO.SiO2)形成一系列的低熔点复杂化合物。但渣中MgO的含量超过13%时,渣中出现难熔的方镁石,形成高熔点的炉渣。

由于在目前原料结构条件下,3200m3高炉炉渣中Al2O3含量偏高。在高炉的冶炼过程中需加入一定量的MgO来保证炉渣的流动性。在高炉正常生产过程中,终渣温度一般波动在1450---1520℃左右。在此温度下能保持液态的炉渣成分范围只能在1500℃等温线所包围的范围内。由CaO—SiO2—Al2O3—MgO四元相图[3]可以明显看出:在1500℃温度下,向渣中加入MgO,可以显著扩大液相区,缩小C2 S及黄长石区。

对于成分相同的炉渣,随着液相区扩大,多相区缩小,显然都将使炉渣的熔化性能、流动性及稳定得到改善。由CaO—SiO2—Al2O3—MgO四元相图[3]可知,MgO的加入量是有一个适宜值,当增加到15%时1500℃等温面的液相区反而缩小。

当然在实际生产中,情况会复杂些,例如由于硫化物及碱金属氧化物的作用,初渣的熔化温度比相图数低一些。

3.3.2唐钢3200m3高炉炉渣R2与匹配MgO含量关系研究

炉渣成分的变化,将会引起熔化性温度的变化,而炉渣的熔化性温度是表征炉渣能否顺利流动的温度,炉渣熔化性温度T熔与渣中MgO含量和二元碱度R2(CaO/SiO2)有以下近似关系:

T熔=827.8+9.2MgO+360.2R2 (1)[4]

一般要求T熔低于炉缸实际温度,并有较大温差,以保证炉况波动使炉渣仍具有足够流的流动能力。根据大量实践经验和实验室测定,认为T熔应不低于1340℃,R2=1.05---1.25时,用(1)式计算的MgO最高允许含量如表5。

表5在不同R2时最大MgO含量

熔化性温度 | R2 | 最大MgO含量 |

1340 | 1.10 | 12.61 |

1340 | 1.15 | 10.65 |

1340 | 1.20 | 8.69 |

1340 | 1.25 | 6.73 |

R2为1.10-1.15时,渣中最高允许的MgO含量为10.65%-12.61%,平均11.63%,从四元渣系相图同样可得出,当炉渣Al2O3为15%,R2为不大于1.15时,MgO含量为10%---12%时,炉渣的化学稳定性和热稳定性最佳。R2为1.2时,MgO含量应低于8.69%,能保证炉渣的T熔低于炉缸实际温度。

通过唐钢3200m3高炉近年炉渣黏度和熔化性温度测定(见表1,2),结果可证明上述表5结论是在生产中可应用的。

4、结论:

1)炉渣R2对生产的影响: R2在1.15以下时,炉渣在较低温度下仍有较好的流动性。R2较高时大于1.15,为了保证炉渣稳定性,必须保证高炉炉缸的热量充沛,使炉渣温度在熔化性温度以上。

2)MgO加入的主要作用是降低炉渣粘度,改善流动性。在高炉配料调整二元碱度时,一定要结合三元碱度变化。结合唐钢实际,R2为1.2时,MgO含量应低于8.69%,能保证炉渣的T熔低于炉缸实际温度。

3)根据唐钢3200m3高炉的生产实际,炉渣成分在:Al2O3含量约为15%时,MgO含量在6%-9%范围内,R2在不大于1.2范围内有一个低粘度区。这与唐钢3200m3高炉的生产指标较为对应。

参考文献:

1)、游锦洲,王希珍,柳钢高炉炉渣性能的研究,炼铁/1998、17(增刊)—71-73

2)、郑修悦,论高炉炉渣性能,武钢技术/1992(2)—51-54

3)Dimitri Papanastassiou等,高炉渣中Al2O3和MgO含量对渣特性的影响,世界钢铁/2001、(3)—20-24

4)黄希牯,钢铁冶金原理,北京:冶金工业出版社,1989.123

5)张圣弼,相图原理计算及在冶金中的应用,冶金工业出版社1986:323-336

- 上一篇:RH精炼终点预报模型 下一篇:奥氏体不锈钢S相渗层技术的意义

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页