烧结大烟道废热资源化利用技术研究与应用

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

烧结大烟道废热资源化利用技术研究与应用赵志星1,2 焦光武3 潘文1,2高新洲3 周继良1,2 张志东3 赵俊花3 (1.绿色可循环钢铁流程北京市重点实验室,北京 100043;2.首钢技术研究院,北…

烧结大烟道废热资源化利用技术研究与应用

赵志星1,2 焦光武3 潘文1,2高新洲3 周继良1,2 张志东3 赵俊花3

(1.绿色可循环钢铁流程北京市重点实验室,北京 100043;

2.首钢技术研究院,北京 100043;

3.首钢迁钢公司,迁安 064400)

摘要:本文研究了利用烧结大烟道废气进行热风烧结时合理的废气氧含量、废气温度,以及热风烧结面积。利用Fluent软件模拟了不同废气氧含量和废气温度对烧结料层碳燃烧及料层温度场分布的影响,利用自主开发的加热炉研究了热风烧结面积对烧结矿质量和烧结指标的影响。根据研究结果,建议循环废气温度控制在300~350℃,最高不高于400℃,最低不低于250℃;循环废气中的氧含量控制在19%以上,最低不低于17%。热风烧结面积控制在总烧结面积的23~35%。基于上述基础研究,对迁钢360平烧结机实施了烧结大烟道废气循环改造,改造后循环废气氧含量达到19%,废气温度达到310℃,热风烧结面积占总烧结面积的22%,烧结矿质量明显改善,平均粒径提高2.25mm,烧结固体燃耗降低2.85kg/t,SO2排放减少8.8%,粉尘排放降低31.2%。

关键词: 烧结;大烟道废气;氧含量;温度;烧结面积

1 前 言

烧结过程的余热回收再利用一直是铁前系统节能降耗的重要途径之一,烧结余热一部分来自于环冷机的废气,一部分来自于大烟道废气;对于前者,目前利用的较多,一般是利用余热锅炉生产蒸汽带动汽轮发电机发电,或者将高温废气直接引回烧结料面进行热风烧结[1~6]。而对于后者,除了拿出发电以外,国外八九十年代以来从降低污染物排放的环保角度出发,开发出了大烟道烟气循环技术并得到应用;在国内则研究相对较晚,仅近几年在某些钢厂开始实施,而且应用该技术的出发点以节能环保和提产为主,未对高温废气影响烧结矿质量给予太多关注[7~9]。

与环冷废气相比,大烟道废气具有氧含量低、废气温度波动范围大等特点。从能源利用效率角度考虑,将大烟道废热引回料面进行热风烧结是最有效的能量回收方式,但氧含量不足可能对烧结矿质量有负面影响,温度过低则起不到改善烧结矿质量效果;因此如何合理控制废气中的氧含量和温度将成为影响大烟道废热回收效果的关键因素。而合理的循环烧结面积将对烧结矿质量和烧结指标带来直接影响。

本文利用Fluent数值模拟软件对不同废气温度和氧含量下的烧结料层温度场分布进行了模拟计算,研究废气中合理的氧含量和温度,使其既能确保烧结料层中的燃料充分燃烧,又可实现废热资源利用最大化。利用自主开发的大功率加热炉研究了热风烧结面积对烧结矿质量和烧结指标的影响,为迁钢360m2烧结机烟气循环烧结工程改造提供依据。

2 研究方法与方案

对烧结温度场的数值模拟采用P1模型,模拟中考虑了C、H、CO与O2的燃烧反应,考虑了辐射对传热的影响,料层采用DPM模型进入计算区域。料层入口和空气入口均采用速度入口,废气出口和料层出口均采用压力出口,计算域内的料层采用多孔介质进行填充。将废气氧含量、废气温度作为变量,分别计算了8种废气氧含量和11种废气温度,共88组计算方案,如表1所示。

烧结试验装置使用特制大功率电阻热风炉,利用对流换热原理,使用加热管对空气进行加热,热风温度300℃±20℃范围内。各试验方案料比、白灰比例,以及燃料配比均保持一致。试验点火前将热风炉风温加热30min,点火结束后接入热风进行热风烧结,热风保持时间分别为0min、2min、4min、6min、8min和10min,具体试验方案如表2所示。

表1 模拟计算方案

空气氧含量,% | 13,15,16,17,18,19,20,21 |

空气温度,℃ | 25,50,100,150,200,250,300,350,400,450,500 |

表2 烧结试验方案

试验 编号 | A粉 /% | B粉 /% | C粉 /% | D粉 /% | E粉 /% | F粉 /% | G粉 /% | 白灰 /% | 热风时间 /min |

基准期 | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 0 |

热风2min | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 2 |

热风4min | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 4 |

热风6min | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 6 |

热风8min | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 8 |

热风10min | 7 | 18 | 17 | 22 | 12 | 8 | 25 | 5 | 10 |

3 废气温度和氧含量对烧结料层温度场影响研究

3.1 对烧结料层最高温度以及最高温度值所在位置影响

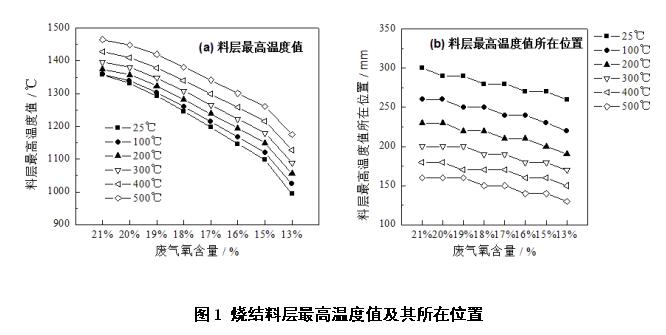

模拟所得烧结料层最高温度值及其所在位置分布曲线如图1所示。由图1(a)可知,在25℃~300℃范围内,废气温度升高对料层最高温度值上升贡献不明显;温度超过300℃后,料层最高温度值上升幅度扩大。也就是说,废气温度越高,提高烧结料层温度的效果就越明显。因此建议循环废气温度控制在300℃以上。此外,氧含量在16%~19%时,废气中氧含量每提高1%,烧结料层最高温度值上升约50℃;当氧含量提高至20%以上后,每提高1%料层最高温度值上升约30℃左右。因此在低氧位下提高废气中的氧含量对于提高烧结料层温度更有意义。同时由图1(b)可知,废气温度提高以及氧含量降低均使烧结料层的最高温度点上移。尽管氧含量降低有助于使烧结料层的最高温度点上移,但结合图1(a)分析可知,低氧含量下料层最高温较低是不利的。

3.2 对烧结燃烧带厚度和位置影响

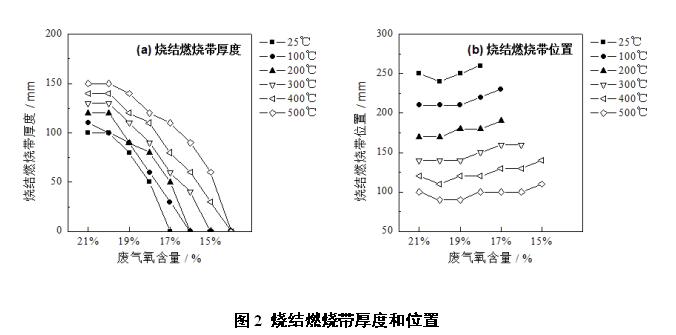

烧结燃烧带厚度和位置如图2所示。由图2(a)可知,烧结燃烧带随废气温度提高而变厚,随废气氧含量下降而变窄。当废气温度为400℃时,燃烧带厚度达到正常值的1.4倍,燃烧带过宽将使料层透气性恶化,烧结速度减慢,同样对改善烧结指标不利。因此从控制燃烧带厚度角度来看,建议废气温度控制在300~350℃,最高不高于400℃,最低不低于250℃;当氧含量高于19%时,所有温度下烧结燃烧带均与正常值相当或厚于正常值;当氧含量为18%时,需要废气温度在300℃以上才能确保燃烧带厚度达到正常值水平;当氧含量17%时,烧结燃烧带收缩至正常值的60%以下,可能由于过薄对烧结矿质量带来负面影响;废气氧含量进一步降至16%以下时,烧结燃烧带进一步缩小直至消失,烧结矿质量将无法得到保证。且由图2(b)可知,提高烧结废气温度将使燃烧带上移;提高废气含氧量后燃烧带下移,与料层温度最高点(燃烧带中心点)移动方向相反。主要是由于图2(b)中烧结燃烧带位置为燃烧带起始点位置,虽然废气氧含量降低后燃烧带中心点上移,但同时氧含量降低使得燃烧带过窄不利于烧结矿质量。因此,综合考虑,建议循环废气中的氧含量控制在19%以上,最低不能低于17%。

4 循环烧结面积对烧结矿质量和烧结指标影响研究

4.1 烧结矿质量

(1) 对烧结矿化学成分的影响

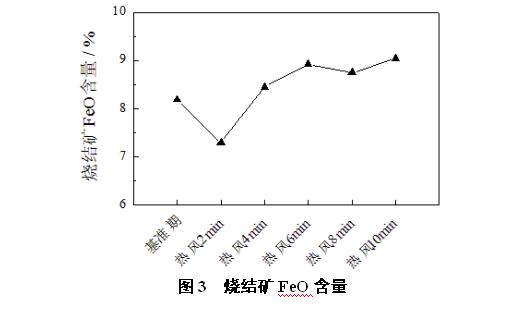

图3为烧结矿FeO含量变化趋势。与基准期相比,随着热风保温时间的延长,烧结矿FeO含量逐渐升高。平均每延长2min热风时间,烧结矿FeO升高0.14%。分析原因,主要是由于随着保温时间延长烧结料层热量输入较多、且温度升高使CO产生的热力学条件改善,烧结料层还原性气氛增强所致。

(2) 对烧结矿粒级和转鼓强度的影响

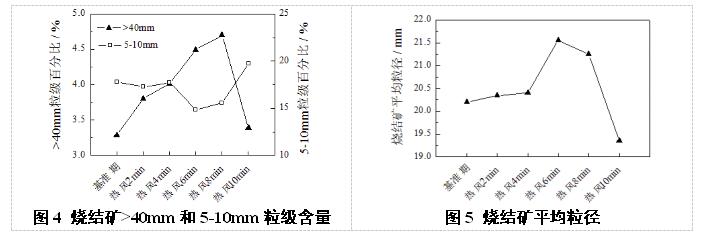

根据图4和图5烧结矿粒度分布和平均粒径来看,随着热风保持时间的延长,大粒级烧结矿比例先增加后减少,小粒级烧结矿比例先减少后增加,烧结矿平均粒径在6min和8min时达到峰值,随后降至基准以下。

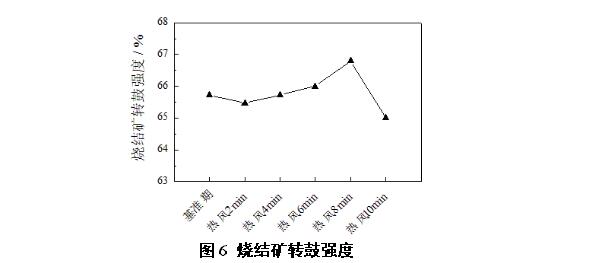

图6为烧结矿转鼓强度变化趋势,基准期转鼓强度为65.73%,随热风保持时间延长转鼓强度呈先增加后又降低的趋势,当废气循环烧结8min时,转鼓指数最高达到66.80%。这说明烧结过程中一定热量的供入有利于改善烧结矿的质量;但当烧结过程热量供入过高后,反而可能使高温带过厚,导致料层透气性和指标均变差。这与前述仿真结果分析相一致。同时也说明在热量供入过高后,烧结应做好相应的减碳操作,二者应有一个平衡。

4.2 主要技术经济指标

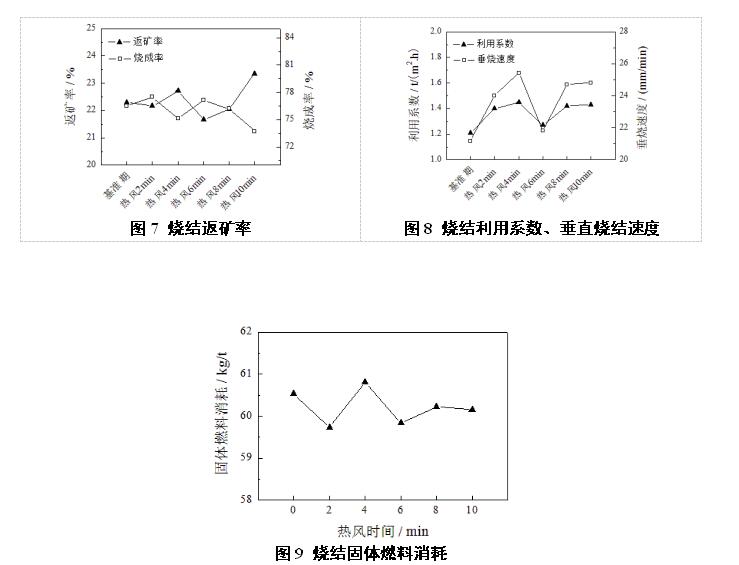

图7-9分别是烧结返矿率、利用系数、垂直烧结速度等主要技术经济指标变化趋势。从图7数据可以看出,当热风保持时间为6min和8min时,具有较低的返矿率和较高的烧成率。热风保温时间为6min时最好,返矿率最低为21.67%,与基准期相比降低0.63%。此时烧成率较高77.13%,比基准期提高0.62%;废气循环烧结后利用系数均较基准有所提高,垂直烧结速度增加;废气循环烧结后,固体燃料消耗整体呈现下降趋势。当热风保温时间为2min和6min时,固体燃料消耗均在60kg/t以下。

总体来看,采用废气循环烧结后烧结矿质量、烧结利用系数、固体燃料消耗等指标均得到改善。通过对2~10min废气循环烧结的各项指标进行综合分析,认为烧结杯热风6min、8min时各项技术指标较好,烧结杯热风6min、8min时间各占烧结总时间的23.8%、35.84%。因此,工业改造时,建议废气循环烧结时间采用总烧结时间23~35%,也即废气循环烧结面积采用总烧结面积约23~35%。

5 生产应用情况

基于上述基础研究结果,迁钢对360m2烧结机进行了大烟道废气循环烧结改造,将烧结机尾400~450℃的高温废气引回烧结料面进行热风烧结,废气上罩温度310℃,废气氧含量19%,改造后废气循环烧结段为16.1米,约占总烧结面积的22%,与实验室建议值接近。

表3和表4分别为热风烧结前后烧结矿质量和SO2排放情况。可以看出,实施大烟道废气循环后,烧结矿转鼓强度略有降低,但仍保持在83%以上;筛分指数有所上升,但幅度不大;烧结返矿率上升,槽下筛分率下降,总返矿率保持稳定;烧结矿5~10mm比例大幅度下降,由基准期的25.20%降至19.87%,平均粒径大幅度提高,由基准期的15.59mm升高至17.84mm,上升2.25mm;固体燃料消耗下降2.85kg/t。

由表4可以看出,应用期SO2排放浓度较基准期略有升高,但幅度不大,主要是由于烟气量减少,烟气中SO2富集所致,脱硫灰消耗较基准期有所增加。由于排放浓度变化不大,而废气循环烧结后烟气总量减少16%(热工测试结果),考虑到排放浓度增加,SO2的排放总量减少约8.8%。

为了考察废气循环对粉尘排放的影响,利用安德森采样器分别对耐热风机入口、6#风箱(废气循环),以及8#风箱(正常烧结)三个点位进行了烟气粉尘浓度测试,结果见表5。可以看出,在耐热风机入口位置烟气中的PM10和PM2.5粉尘含量均较高,该废气经过循环烧结后,烧结料层下方6#风箱的烟气含尘量较正常烧结的8#风箱略有增加,说明废气中的大部分粉尘颗粒在经过烧结料层时被吸附了。经测算,烧结料层对废气中PM10和PM2.5粉尘颗粒的脱除率分别达到98.94%和89.65%,减排效果明显。

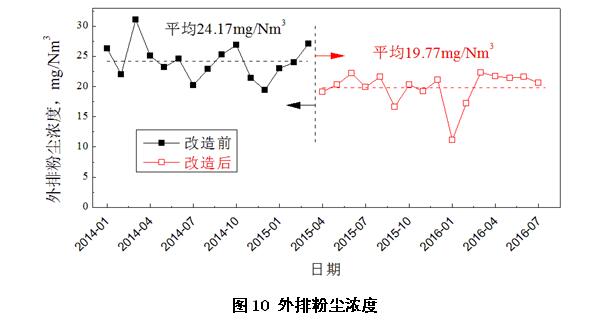

图10为360m2烧结机外排粉尘浓度监测结果,改造后外排粉尘浓度由平均24.17mg/Nm3降至19.77mg/Nm3,折合吨矿排放量由27.46g/t降至18.88g/t,降低约31.2%。

表3 热风烧结前后烧结矿指标

项目 | 转鼓强度 /% | 筛分指数 /% | 5~10mm比例 /% | 平均粒径 /mm | 返矿率 /% | 槽下筛分 /% | 总返矿率 /% | 固体燃耗/kg/t |

基准期 | 83.90 | 5.78 | 25.20 | 15.59 | 15.93 | 17.42 | 33.35 | 48.25 |

热风烧结期 | 83.34 | 6.21 | 19.87 | 17.84 | 18.92 | 14.62 | 33.54 | 45.40 |

表4 烟气SO2排放浓度和脱硫灰消耗

项目 | SO2排放浓度,mg/Nm3 | SO2排放总量,g/t | 脱硫灰消耗,kg/t |

基准期 | 74.32 | 84.45 | 3.88 |

热风烧结期 | 80.66 | 77.02 | 4.15 |

表5 烧结料层粉尘吸附效果测试结果

| 热风罩烟 | 6#风箱 | 8#风箱 | 料层脱除量 | 料层脱除率 |

PM2.5, mg/Nm3 | 51.45 | 42.02 | 38.54 | 46.13 | 89.65% |

PM10, mg/Nm3 | 156.93 | 43.36 | 42.27 | 155.26 | 98.94% |

6 结论

1) 废气温度越高,提高烧结料层温度的效果就越明显。但温度过高将导致燃烧带厚度增加,影响料层透气性和烧结速度,建议循环废气温度控制在300~350℃,最高不高于400℃,最低不低于250℃。

2)) 烧结燃烧带随废气温度提高而变厚,随废气氧含量下降而变窄。建议循环废气中的氧含量控制在19%以上,最低不能低于17%。

3)废气循环烧结后,随着热风保持时间的延长,烧结矿转鼓强度、平均粒径先增加后降低,在6min和8min时达到峰值,返矿率、烧成率等指标在6min和8min时达到较好水平。基于上述试验结果,建议废气循环烧结面积采用总烧结面积的23~35%。

4) 根据基础研究结果,迁钢360m2烧结机实施了大烟道废气循环烧结,循环废气温度310℃,氧含量19%,循环烧结面积占总烧结面积的22%。该技术实施后,烧结矿质量明显改善,平均粒径上升2.25mm,固体燃耗降低2.85kg/t,SO2排放降低8.8%,粉尘排放降低31.2%。

参考文献

[1] 张瑞堂,傅国水,李真明,等. 济钢320m2烧结机余热发电投产实践[J]. 烧结球团,2007(5):47.

[2] 王珂,夏建刚,张惠,等. 莱钢烧结厂265m2烧结系统环冷烟气的余热利用[J]. 烧结球团,2007(4):47.

[3] 马忠民. 安钢提高烧结余热利用的生产实践[J]. 冶金动力,2014(10):41.

[4] 董辉,冯军胜,李磊,等. 冷却风量影响烧结余热竖罐回收中火用传递系数实验研究[J]. 东北大学学报(自然科学版),2014(5):708.

[5] 张建强. 承钢2#烧结机提高余热发电的实践[J]. 河北冶金,2014(2):69.

[6] 李江. 冶金企业烧结冷却机余热发电技术开发及应用[J]. 四川冶金,2013(2):44.

[7] 杜蒙,王辉,王丽丽,等. 钢铁厂烧结主抽烟道余热回收工程实践[J]. 冶金能源,2014(4):45.

[8] 胡建红. 某钢厂烧结机大烟道余热回收技术探究[J]. 冶金动力,2015(1):25.

[9] 张国祥,王人杰. 烧结机大烟道余热锅炉改造[J]. 河北冶金,2014(8):64.

- 上一篇:不锈钢管件相关丝锥设计与制造工艺 下一篇:腐蚀与不锈钢的耐腐蚀性能

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页