烧结矿转鼓指数强化实践研究

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

烧结矿转鼓指数强化实践研究冯星 张永强 王红侠陕西龙门钢铁有限责任公司炼铁厂 摘要:介绍了龙钢450㎡烧结机为优化入炉原料质量、保障高炉运行长稳久顺,围绕烧结矿转鼓指数指标的强化所…

烧结矿转鼓指数强化实践研究

冯星 张永强 王红侠

陕西龙门钢铁有限责任公司炼铁厂

摘要:介绍了龙钢450㎡烧结机为优化入炉原料质量、保障高炉运行长稳久顺,围绕烧结矿转鼓指数指标的强化所凝练并实施的一系列生产优化提升措施,其中主要包含料温提升、厚料层烧结、垂直烧结速度优化、风能优化等工艺优化及技改项目。通过实践证明,自2016年3月份实施以来,这一综合操作技术的应用,有效促进了烧结矿转鼓指数指标的提升,确保了烧结矿产量及品质的持续稳定,为铁前系统降本增效奠定了坚实的基础。

关键词:转鼓指数、铁酸钙、厚料层、垂直烧结速度

1 前言

随着钢铁行业降本增效步伐的加快,目前高比例甚至全比例富粉矿烧结基本成为国内钢铁行业主流趋势,龙钢公司为实现铁前系统成本最低化,也从含铁原料结构方面进行了大胆尝试,将价格相对低廉的外粉配加比例由之前的50%提高至80-90%,其余以少量国内精粉以及钢渣、除尘灰等回收物料补充,形成以赤铁矿、褐铁矿为主的原料结构,而在生产实践中虽然含铁原料原始透气性的改善有效促进了烧结机产能的进一步释放,但同时垂直烧结速度过快、烧结矿矿相结构不合理等问题逐步凸显,烧结矿转鼓指数及低温还原粉化率指标明显变差,成品率降低,而由于高炉入炉矿粉末量增大导致气流分布不均衡,高炉悬料、崩料事故时有发生,直接影响高炉炉况的稳定,成为制约铁前系统成本降低的主要瓶颈问题。所以围绕高炉炉况的长稳久顺,必须从烧结矿转鼓指数入手尽快实施技术改革,实现烧结矿品质的转变。

2 现状分析

龙钢450㎡烧结机投产于2014年12月15日,设计产能460万吨,作为配套工程承担着5#高炉的烧结矿供应任务。2015年450㎡烧结机全年生产烧结矿吨,烧结矿转鼓指数77.1%,2016年烧结矿转鼓指数目标78.5%,但1月、2月份仅达到75.33%和77.17%,而随着铁前系统降本工作的进一步深入,公司对原燃料实施低库存战略,高炉入炉焦炭、球团矿、块矿以及烧结含铁原料均呈现种类及质量的不稳定性;要保证高炉炉况的受控和稳定,提高烧结矿质量势在必行。

3 技术提升措施

3.1工艺指标调整

高碱度烧结矿的矿相组成主要以赤铁矿、磁铁矿、铁酸钙、硅酸盐及少量玻璃相形式存在,而烧结矿强度的提升主要依靠铁酸钙与磁铁矿交织的矿相结构。龙钢公司通过对不同混匀矿结构、烧结矿碱度水平及对应烧结矿质量参数的对比发现,由于含铁原料SiO2含量和冶金性能的差异,科学的配矿结构和碱度控制水平是稳定烧结矿质量的首要条件。

表-1:

垛号 | 混匀矿配比 | 烧结矿成分 | ||||

FeO | SiO2 | CaO | R | 转鼓 | ||

A | 巴西卡粉30%+澳纽曼粉5%+津布巴粉35%+南非块末10%+国内精矿1#垛5%+主流精矿3#垛15% | 8.52 | 4.69 | 8.60 | 1.84 | 77.17 |

B | 澳纽曼粉20%+澳克利夫斯40%+南非块末5%+主流精矿1#垛10%+主流精矿2#垛10%+主流精矿4#垛5%+主流精矿5#垛10% | 8.35 | 5.25 | 10.06 | 1.92 | 78.33 |

通过对表1中数据进行对比分析,A混匀矿由于混匀矿SiO2含量偏低,且碱度同步低位运行,导致烧结过程中熔剂配比偏低,针状铁酸钙生成条件差,矿物中铁橄榄石和以硅酸盐形式存在的矿物数量增多,造成烧结矿强度降低,粉末含量偏大,烧结矿成品率仅达到62-65%。

为有效提高入炉烧结矿强度,同时保证高炉用料供应,龙钢公司经过理论与实践的测算研究,通过调整混匀矿结构,提高混匀矿SiO2含量至5-5.5%,并采取降低巴卡、津布巴等冶金性能较差的几种矿粉的配加比例等结构优化措施,同时配合碱度的稳定控制,从根本上改善了铁酸钙体系的生成条件,为烧结矿强度和还原性的提高奠定了基础。

3.2厚料层烧结

铁酸钙体系的生成,不仅要有足够的CaO参与反应,同时必须保证料层中的氧化气氛和烧结料矿化反应时间的充足,要具备这一条件,就必须在料层厚度上下功夫。

450㎡烧结机设计栏板高度为750㎡,为了进一步发挥厚料层烧结对矿相反应的促进作用,龙钢公司组织工艺及设备专业技术人员进行了现场测量和技术摸底,从理论上确定了厚料层烧结方案的可行性,并于2016年2月底逐步对台车平料器、九辊反射板、台车侧挡板及压料辊进行了技术改造,将原平面式平料器提高至820mm,并改为45°斜角,使其压料作用增强,同时制作两短一长的钢芯压辊置于平料器后,不仅保证了料面的平整,并进一步对台车上部混合料进行压实。

经过对平料压料设施的改造,台车料层厚度由之前的750mm提高至800mm,烧结过程垂直烧结速度较前降低了1.6mm/min,烧结过程氧化气氛及高温保持时间均得到强化,烧结矿强度指标进一步提升,粒级组成趋于均匀,同时在不影响点火效果的基础上,点火温度由之前的1250℃左右降低至1150-1200℃。具体数据如表2。

表-2:

| >40 | 25—40 | 16—25 | 10—16 | 5—10 | <5 | 转鼓 | 点火温度 |

750mm | 8.19 | 16.64 | 16.63 | 20.81 | 29.30 | 8.43 | 78.33 | 1267 |

800mm | 7.16 | 19.78 | 17.75 | 20.41 | 27.29 | 7.61 | 78.94 | 1190 |

3.3料温提升

2016年1、2月份,受到料温偏低的影响,450㎡烧结机固体燃料消耗指标持续偏高,烧结矿FeO含量控制在8.5-9.5%,从机尾断面和成品烧结矿外观观察薄壁大气孔特征明显、热脆性严重。

针对这一问题,龙钢公司通过外围保障与内部技改相结合,在保证生产蒸汽压力和温度的基础上,通过预热一次混合机生产用水,并对二次制粒机进行改造,增加蒸汽预热,并调整台车矿槽料位和蒸汽压力,实现了一混热水、二混及矿槽蒸汽的三段式预热布局,将台车圆辊混合料温度由之前的45℃成功提高至55℃左右,从根本上抑制了过湿层的影响,提高了烧结初始温度,实现了烧结矿固体燃料消耗及FeO含量的同步降低(7.5-8.5%),烧结矿矿相得到了进一步优化,强度指标提升。

3.4垂直烧结速度优化

垂直烧结速度即烧结料中燃烧带下移的速度,而在烧结过程中,随着燃烧带的下移及过湿层的形成和消失,延烧结机长度方向各段垂直烧结速度并不是统一的。

根据对烧结过程中垂直烧结速度的研究,点火保温后,在抽风作用下,料层压紧并开始出现过湿现象,料层气流阻力增大;之后随着燃烧层的增厚,熔融物大量产生,同时干燥预热层的部分小球出现破损,过湿层也正式形成,料层阻力达到最大;而随着燃烧层的继续下移,烧结矿层的厚度逐步扩张,料层阻力逐步降低,并在烧结终点位置达到最低点。在这一烧结过程中,垂直烧结速度呈抛物线趋势变化,而垂直烧结速度过快,不但无法保证充足的矿化温度保持时间,导致液相形成不充分,而且过快的冷却速度会引起玻璃体增多,影响强度指标。

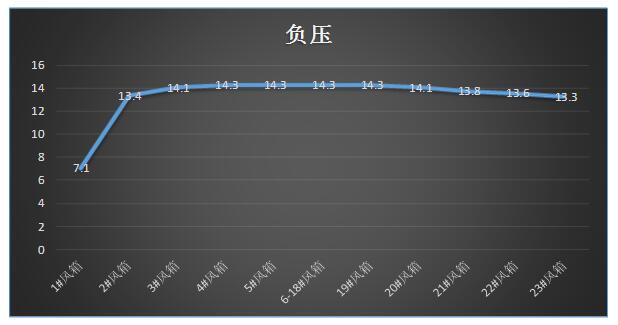

450㎡烧结机东、西侧大烟道各有风箱23个,其中前5个和最后5个风箱均可以调整风门开度,正常生产过程中烧结终点一般控制在21.5-22号风箱,龙钢公司结合烧结过程中垂直烧结速度的研究结论,一方面后移烧结终点位置至22-22.5号风箱,另一方面分别对前3个和后5个风箱风门进行了实验性调整,并通过风箱负压变化来观察各风箱垂直烧结速度的变化,风门开度及负压变化如图1。

| 经过调整,从机尾断面和成品烧结矿观察,烧结矿液相增多,分布均匀性较好,且脆性降低,整体强度有所提升。 |

3.5其他优化措施

⑴点火炉保温罩延长

450㎡烧结机点火装置使用了具有点火温度高、能耗低的双斜式点火器,但由于其点火烧嘴设置为两排,点火时间仅40-60秒,生产期间点火温度需控制在1200℃±50℃才能保证料面点火效果,而短时间点火后大量冷空气快速进入造成急冷,矿物来不及释放能量造成析晶,导致玻璃相增多,出点火炉后料面龟裂现象突出、表层烧结矿脆性严重。

经过现场测量并制定方案,龙钢公司自制并在点火炉后安装了6m长的钢结构保温罩,以提高进入料层的空气温度,对点火后料面起到保温作用,改造后台车料面表层龟裂现象明显减少,成品1#带烧结矿产量有所升高。

⑵熔剂粒度控制

与外购供应厂家相比,我厂内部破碎后生石灰粒度相对偏粗(<3mm比例80-85%),造成烧结过程中反应不充分,烧结矿中残留白点较多,对烧结矿强度起到破坏作用。经过对生石灰破碎工序进行分流,由外购块灰厂家直供部分生石灰粉,减轻内部熔剂破碎压力,从内、外部同步提升熔剂粒度,使配料熔剂中<3mm比例达到90%、≥5mm部分低于2%,烧结矿中白点现象明显减少。

⑶燃料粒度控制

在熔剂粒度改善的同时龙钢公司通过对原料作业区燃料破碎系统进行设备能力强化改造,使燃料粒度中<3mm比例由之前的8%左右降低至4.5%,减少了由于燃料分布偏析对烧结过程造成的热量供给不均衡现象,烧结矿质量均匀性提高。

⑷环冷冷却风力布局调整

在降低冷却速度、防止应力作用的目标下,450㎡烧结机环冷系统风力分布也有所调整,1#风机持续关闭,并将之前的2#、3#风机开度由100%调整至40°和70°,4#、5#风机继续保持100%开度,虽然冷却后料温由之前的30℃上升至70℃,但符合皮带承受范围,且有效降低了烧结矿冷却速度,降低了应力对烧结矿强度的影响。

4 攻关效果

从3月份450㎡烧结机烧结矿质量指标数据显示,这一系列指标攻关措施的落实取得了显著的效果,烧结矿转鼓指数明显提升,粒级组成趋于均匀,见表:3:

表-3:

| >40 | 25—40 | 16—25 | 10—16 | 5—10 | <5 | 转鼓 | 平均粒基 |

元月 | 9.30 | 13.20 | 15.56 | 15.83 | 26.43 | 19.68 | 75.33 | 16.66 |

二月 | 8.88 | 14.85 | 16.75 | 17.70 | 28.57 | 13.26 | 77.17 | 17.48 |

三月 | 8.10 | 15.19 | 17.64 | 21.38 | 26.77 | 10.92 | 79.24 | 17.66 |

5 结束语

龙钢450㎡烧结机具备大型化、自动化水平高等优势,通过实施一系列技术升级,烧结矿转鼓指数较之前提高了2%左右;同时也通过生产实践证明了,高碱度烧结矿转鼓指数的提升必须针状铁酸钙矿相的大量生成,从操作上应具备合理的CaO投入量、氧化环境和烧结温度保持时间,并辅以科学的辅料粒度和风能利用措施,才能实现烧结矿质量潜力的充分挖掘,为高炉系统运行的稳定和铁前系统降本增效提供保障。

参考文献:

[1]刘忠,陈宝军.提高武钢二烧烧结矿转鼓指数的生产实践[J].科研与生产.2012.6

[2]孙艳红,代汝昌,李鹏飞.提高烧结矿转鼓指数的措施与效果[J].冶金信息导刊.2005(06)

[3]吴力华.提高攀钢烧结矿转鼓指数的合适操作参数探讨[J]. 四川冶金. 2006(01)

[4] 刘东辉,吕庆,孙艳芹,邹雷雷,刘然. 铁矿粉基础特性对烧结矿性能的影响[J]. 钢铁研究学报. 2013(11)

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页