高比例配加杨迪矿粉的试验研究

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高比例配加杨迪矿粉的试验研究 贾文君,刘晓明,王金龙,郭兰芬(河钢集团 邯钢公司技术中心, 河北 邯郸 056015)摘要:本文通过对杨迪矿进行物化性能及高温基础特性的研究,分析了其性…

高比例配加杨迪矿粉的试验研究

贾文君,刘晓明,王金龙,郭兰芬

(河钢集团 邯钢公司技术中心, 河北 邯郸 056015)

摘要:本文通过对杨迪矿进行物化性能及高温基础特性的研究,分析了其性能的优劣,并针对配加高比例的杨迪矿进行了系列试验。结果表明,通过采取互补配矿及SHS的拓展技术等措施,在邯钢原料条件下配加50%的杨迪矿粉,烧结矿可以取得较好的指标。

关键词:杨迪;高比例;互补配矿;SHS;转鼓强度;成品率

Experimental research on adding with YD ore of large ratio

JIA Wen-jun,LIU Xiao-ming,WANG Jin-Long,GUO Lan-fen

(Technology Center,Handan Iron and Steel Company,Hesteel Group,Handan 056015,Hebei)

Abstract:The merits and merits of YD ore were analysed by the study of its physic-chemical properties and the high temperature characteristics. Serial tests on adding with YD ore of high proportion were carried out too. The test shows:the better level of the quality and Capacity of sintering was acquired through adopts the measures such ascomplementary ore proportioning and development of SHS after adding with 50% YD ore .

Key words:YD ore;high proportion;complementary ore proportioning;SHS;drumstrength;product rate

0 前言

在烧结生产过程中,原料成本占烧结矿总成本的80%。在当前市场形势低迷的情况下,积极开展烧结配加低价矿的试验研究,对指导烧结生产,降低铁前成本具有重要意义。褐铁矿由于品位偏低,具有高硅、低铝、低磷、结晶水含量高的特点,但其价格相对偏低,且具有降低烧结矿中Al2O3含量的作用,因此烧结中配加高比例的褐铁矿已成目前钢铁企业的共识。

杨迪矿粉属于典型褐铁矿,在烧结过程中由于其结晶水脱除、收缩率大,从而影响烧结矿的强度及成品率,因而限制了褐铁矿在烧结生产中的推广应用。邯钢烧结目前配用杨迪矿的比例为30%左右,继续提高杨迪矿配比,容易导致转鼓强度及成品率下降,无法保证烧结矿的产量及质量,因此有必要开展烧结中配加高比例杨迪矿的试验研究。本文通过对杨迪矿进行物化性能及高温基础特性的研究,分析了其性能的优劣,并针对配加高比例的杨迪矿进行了互补配矿及SHS技术的拓展研究,研究表明,在邯钢原料条件下配加50%的杨迪矿粉,烧结矿可以取得较好的指标。

1 物化性能分析

1.1 化学性能分析

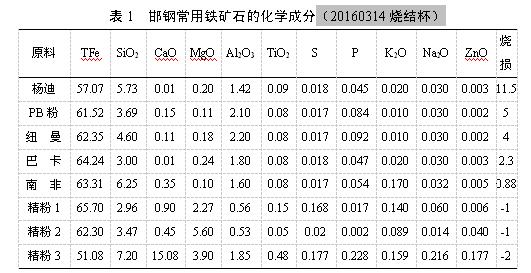

铁矿石的化学成分不仅决定烧结矿的化学成分,而且是影响铁矿石烧结性能的一个重要因素。杨迪粉与邯钢其他常用铁矿石的化学成分如表1所示:

由表1可见,杨迪矿属于典型的褐铁矿,与其它颗粒料相比,品位偏低,具有高硅、低铝、低磷、含有大量结晶水特点。杨迪矿粉的TFe较低,仅为57.07 %;其SiO2质量分数较高为5.73%;Al2O3质量分数是颗粒料中最低的,仅1.42 %。针对目前烧结原料中Al2O3偏高,配加杨迪矿可以适当降低烧结矿中的Al2O3含量,将Al2O3/SiO2的比值控制在0.36-0.4之间,利于烧结过程中针状铁酸钙的生成和低温还原粉化指标改善;由于含有大量结晶水,其烧损高达11.5 %,在烧结过程中杨迪矿会因结晶水分解变得更加疏松多孔;其价格也是邯钢常用铁矿石中最低的,烧结中配加高比例的褐铁矿,降低烧结矿成本已成大多企业的共识。三种精粉皆属于国产碱性精粉,CaO+MgO的含量较高。

1.2 物理性能[1]

物理性能包括粒度组成、亲水性能、堆密度等。

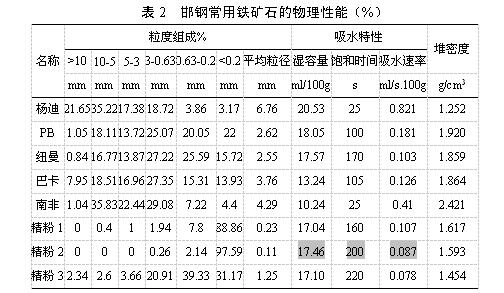

铁矿石粒度组成影响烧结混合料制粒性质,从而影响铁矿石烧结性能产质量指标。邯钢常用的铁矿粉的物理性能见表2:

由表2可见,在所有颗粒料中杨迪矿粒度最粗,平均粒径为6.76mm;大于0.63mm的质量分数占到92.97%,适合作核矿石;三种精粉的粒度都较细,适合做粘附粉,其中精粉 2的粒度最细,小于0.2mm的质量分数占到97.59%。

关于亲水性能对烧结工艺的影响实验表明:烧结速度与矿粉的吸水速度成正比,烧结速度与精粉的吸水速度成反比。由表2可见,在所有颗粒料中杨迪粉的吸水速度也最快,增加杨迪矿粉的配比会加快烧结速度,影响烧结矿质量。三种精粉的吸水速度较矿粉慢,从精粉1到精粉3逐渐降低,配加适量的精粉可以降低烧结速度。

铁矿石的堆密度大小决定了混合料的堆密度,由表2可见,堆密度由大到小的排列为南非>PB >巴卡>纽曼>精粉1>精粉2>精粉3>杨迪,杨迪由于含结晶水,堆密度最小,混合料的堆密度会随着杨迪的配比增加而减小。

2 高温基础特性分析

目前,各个钢铁企业和科研机构对铁矿石的研究不但停留在其常温特性的研究,对铁矿石的高温性能更加重视。北京科技大学吴胜利教授曾提出烧结过程的各项技术经济指标更大程度上依赖于铁矿石的同化性能、液相流动性、粘结相强度性能等高温物理化学性质,因此很有必要展开对杨迪矿的高温性能研究,利用其高温特性进行互补优化配矿,对提高高比例配加杨迪的烧结矿的产质量有重要意义,为此我们进行了邯钢常用铁矿石的高温基础特性的试验研究,试验是在WSXT-01微型烧结设备中进行的,试验结果见表3。

表3 邯钢常用铁矿石基础特性表

项目名称 | 杨迪 | PB | 纽曼 | 巴卡 | 南非 | 精粉1 | 精粉2 | 精粉3 |

同化温度/℃ | 1158.5 | 1242.5 | 1219 | 1267 | 1214.5 | 1295 | 1312.0 | 1285 |

粘结相强度/N | 781 | 1124.75 | 1186.2 | 1090 | 1015.8 | 1661.7 | 1733 | 1113.5 |

流动性 | 4.21 | 1.89 | 2.96 | 0.05 | 2.46 | 1.65 | 1.82 | 5.72 |

由表3 可见,杨迪矿粉在所有矿粉中同化温度最低,不到1200℃,同时流动性也较强,粘结相强度最低,这与其结晶水高、SiO2质量分数较高、结构疏松有重大关联。

2.1 同化性分析

所有矿粉中,杨迪矿粉的同化温度最低,只有1158℃;精粉2的同化温度最高,高达1312℃。结晶水含量及矿石自身的致密性是决定矿石同化性能的主要因素。杨迪矿在高温焙烧时,结晶水分解,变成多孔状,并且本身形成许多大裂缝,使反应接触面积增大,加快了Ca2+向矿石中的扩散,最先出现液相组织,因此杨迪矿同化温度低,远低于烧结温度。

2.2 粘结相强度分析

所有矿粉中,杨迪矿粉的粘结相强度最低,只有781N;精粉2的粘结相强度最高,高达1733 N。铁矿石与CaO反应后所生成的矿物组分和粘结相的孔隙结构是导致黏结相自身强度不同的主要因素。在烧结过程中,首先形成的液相,很快通过杨迪矿结晶水分解后产生的裂缝,高速同化这些颗粒。同时由于许多大孔的形成,使得起着黏结矿粒作用的同化部分脆化,造成粘结相强度降低,所以大比例配加杨迪矿,会导致烧结矿强度降低。

2.3 流动性分析

流动性测定试验是在二元碱度为4.5、焙烧温度为1280 ℃条件下进行测定的。所有矿粉中精粉3的流动性最强,流动性指数高达5.72;杨迪流动性次之,流动性指数达到4.21;巴卡的流动性最差,在上述实验条件下流动性指数几乎为零。液相流动性主要与矿石的类型、同化性以及化学成分相关,而化学成分中主要受SiO2含量影响最大,因SiO2含量高,相对配入的CaO含量也高,容易产生更多的铁酸钙,因而流动性强,所以杨迪矿和精粉3的流动性都较强。生产中,当配入液相流动性较小的铁矿粉较多时影响烧结固结; 而液相流动性大的矿粉配入量过多时,容易形成薄壁大孔结构,使转鼓强度降低 故应将液相流动性不同的铁矿粉搭配使用,使烧结过程获得适宜的液相流动性范围。因此,高比例配加杨迪时,应当配入巴卡、精粉1、精粉2等 流动性较低的矿粉进行互补配矿。

3 高比例配加杨迪矿粉的试验研究

邯钢目前杨迪粉的比例为30 %左右,与国内外烧结厂使用杨迪矿比例最高达50 %的水平相比,尚有不小的差距。为此,邯钢针对50%配比的褐铁矿进行了互补配矿及烧结杯试验研究,以促进对杨迪粉矿的了解,最大限度的挖掘杨迪矿的使用价值,从而在邯钢原料条件下进一步提高杨迪矿粉的配比。

3.1 高比例杨迪矿粉配矿研究

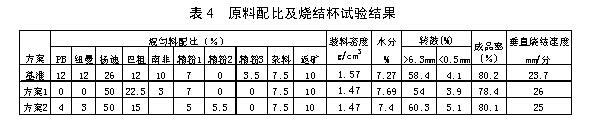

表4中的基准方案为生产现场正在使用的配矿方案,杨迪矿配比为26%,根据互补配矿的原理对配加50%的杨迪进行了配矿结构优化,优化配矿方案见表4中的方案1。

方案1和基准相比,杨迪矿粉配比增加到50%,精粉1的比例保持不变,去掉流动性高的精粉3,增加流动性差的巴粗矿粉的比例,相应去掉澳系其他两种矿粉PB和纽曼,南非粉的比例减至3%,对基准和方案1进行了定负压的烧结杯试验,试验结果见表4。

由表4可见,随着杨迪粉配比的增加,烧结装料密度由1.57 g/cm3降低至1.47 g/cm3,料层透气性增强,垂直烧结速度加快,转鼓指数和成品率均有所下降。杨迪从26%提高到到50%,转鼓指数下降较多,约为4.4%,成品率降低1.8%。

配加杨迪矿后,烧结矿转鼓强度有所下降,这是因为杨迪矿结晶水含量高,结构疏松,堆密度小,烧结过程中结晶水分解后留下孔隙及裂缝,使烧结矿致密性下降;同时杨迪矿粒度粗,使烧结料层的透气性好,高温保持时间短,对烧结矿强度及成品率不利。

由此可见,杨迪矿粉提高到50%后,单纯利用互补配矿改善烧结矿指标没有明显效果。

3.2 SHS技术的拓展研究[2,3]

在国外,对褐铁矿烧结机理的研究以澳洲和日本的研究为代表。日本新日铁针对褐铁矿烧结研究开发了豆状褐铁矿自身致密化和高熔点液相烧结工艺,简称 SHS。该工艺是将褐铁矿和细粒蛇纹石及少量的细粒级焦粉在圆盘制粒机中制粒,由于包裹粗粒褐铁矿的粘附粉熔点较高,使得豆状褐铁矿在与液相接触之前得到致密,避免了脆化结构的形成,从而获得高强度烧结矿。

在国内,安钢周东锋等人采用褐铁矿与镜铁矿搭配及太钢贺淑珍等人进行的高比例褐铁矿与细磁精矿粉搭配使用,进行烧结试验研究并取得了较好效果。

本试验在综合分析、借鉴国外国内研究成果基础上,通过互补配矿研究寻求适合邯钢原料条件的高比例褐铁矿配矿方案,并进行SHS技术的拓展研究及应用,达到克服褐铁矿自身不足,改善烧结矿指标的效果。

在上述方案1的基础上考虑邯钢的铁矿石资源量及成本因素,其中杨迪配比保持50%不变,配加5.5%的同化温度及粘结相强度均高的精粉2,同时调整精粉1的比例,保持精粉比例和基准相同,具体配料结构见表4中方案2。

按方案2的配矿结构进行烧结杯试验,首先把杨迪和精粉2、白云石进行预制粒,再进二混,主要目的是使精粉2、白云石作为粘附粉的一部分包裹粗颗粒杨迪粉,使得杨迪粉在烧结过程中与液相接触之前得到致密,避免脆化结构的形成,从而获得高强度烧结矿。同时进行工艺参数调整,控制垂直烧结速度在25mm/分左右,使得烧结矿高温停留时间和固结时间适当延长,达到强度改善的目的,试验结果见表4。由结果可知,在杨迪配比为50%的情况下,通过互补配矿配加5.5%的精粉2及进行SHS技术的拓展应用,方案2的转鼓指数比基准提高了近2%,成品率和基准持平,试验取得了较好的效果。

4 结论

1)杨迪矿属于典型的褐铁矿,品位偏低,具有高硅、低铝、低磷、含有大量结晶水特点,且其价格偏低,烧结中配加高比例的褐铁矿,不仅可以降低烧结矿中的Al2O3含量,还可以降低烧结矿成本。

2)杨迪矿粒度较粗,吸水速度快,并且具有同化温度低、流动性强、粘结相强度低的高温特性,一般在烧结过程中大比例使用杨迪矿粉,造成转鼓强度降低、成品率下降。

3)杨迪配比为50%的情况下,单纯利用互补配矿改善烧结矿指标没有明显效果;通过配加5.5%的精粉2及进行SHS技术的拓展应用,烧结矿可以取得较好的指标。

参考文献

[1] 袁晓丽. 烧结优化配矿综合技术系统的研究[J].2007(5):3.

[2] 周东锋,等.褐铁矿致密化烧结技术试验研究.河南冶金,2014,39(12):7-10.

[3] 贺淑珍,等. 高比例褐铁矿与细磁精矿粉配矿技术研究.钢铁,2010,45(9):22-27.

- 上一篇:导致不锈钢反应釜粘壁的四个工艺因素 下一篇:选择高强度螺栓材料的依据

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页