入炉原料含钒大幅变化的操作实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

入炉原料含钒大幅变化的操作实践焦阳 张古兴 李万全 钟闯(河钢集团承钢公司 河北省钒钛工程技术研究中心)摘要:本文介绍了高炉在原料含钒比例大幅增加情况下通过加强对矿槽的管理,减少…

入炉原料含钒大幅变化的操作实践

焦阳 张古兴 李万全 钟闯

(河钢集团承钢公司 河北省钒钛工程技术研究中心)

摘要:本文介绍了高炉在原料含钒比例大幅增加情况下通过加强对矿槽的管理,减少入炉粉末、控制分步入炉和喷洒CaCl2;适当降低焦炭负荷等措施。改善因含钒升高造成的透气性大幅下降,降低料线抑制边缘气流,通过降低铁水[Si+Ti],加强出铁组织,严格执行双30操作制度和堵口正点率等措施,使高炉顺利过渡。

关键词:高炉 原料 钒 负荷 出铁

0 前言

钒钛矿中型高炉炉体采用全冷却壁结构,共14段冷却壁,其中三段为铜冷却壁,在炉身处8段和11段分别设置4个静压监测点,铜冷水温差的变化情况能够及时掌握炉况变化情况,指导高炉操作。

钒钛矿中型高炉正常生产时生产含钒铁水,铁水含钒在0.2-0.3%,2015年受环保和市场因素影响,降低铁水含钒至0.2%以下,炉况稳定,2015年7月23日受烧结机检修影响,原低钒烧结矿不能供应,被迫配吃另外烧结机生产的落地高钒烧结矿。

1 烧结矿入炉前的控制

钒钛矿中型高炉一直采用高碱度烧结矿+酸性球团矿+少量生矿的炉料结构,烧结矿配比达70%左右,由于场地烧结矿堆放时间较长,粉化严重,并且需要通过汽车运输,进一步使烧结矿的粒度下降,使入炉前的烧结矿含粉量大幅增加。烧结矿的调整及筛分情况见表1、表2所示。

表1 入炉烧结矿调整情况

日期 | 变料内容 | 新料入仓时间 | 入仓仓号 | 新料入炉时间 |

7月23日 | 3#仓上落地 | 2:00 | 3 | 9:00入炉 |

7月23日 | 1#、2#仓上落地 | 3:00 | 1,2 | |

7月24日 | 1-4#仓上落地 | 5:00 | 1、2、3、4 |

|

7月24日 | 上在线 | 16:00 | 1、2、3 | 21:30入炉 |

7月24日 | 上小烧结机在线 | 16:00 | 4、5 | 23:40入炉 |

表2 变料后车拉烧结矿筛分情况

日期 | <5 | 16--10 |

7月22日 | 3.20% | 26.00% |

7月23日 | 4.50% | 32.70% |

7月23日 7月24日 | 4.20% | 32.40% |

2.80% | 32.40% |

针对配吃的落地高钒烧结矿粉化率高,筛分效果差的特点,重点采取了以下几方面措施:

(1)加强对矿槽筛分的管理,减少粉末入炉,从表2可以看出,场地高钒烧结矿筛分效果明显差于在线烧结矿,但经过努力基本可以控制小于5cm的粉末控制在规定的范围内;

(2)控制落地钒烧结矿入炉时间,逐步置换,避免集中置换对高炉造成大的波动。

(3)坚持对烧结矿进行CaCl2喷洒,改善烧结矿的低温还原粉化性能。

通过入炉前的严格控制可以明显提高烧结矿质量和冶金性能,对入炉后的高炉透气性的改善和减少炉况波动创造了条件。

2 烧结矿入炉后的调剂

2.1不同烧结矿的成分对比

受到烧结机生产的烧结矿成分不同,见表3所示,可以看出,落地烧结矿所含所生产的烧结矿的V2O5和TiO2含量明显高于在线和小烧结机在线,大量的TiO2入炉会造成大量TiN、TiC、Ti(CN)生成,造成炉渣熔化性温度升高,流动性变差,高炉透气性下降。同时会造成软熔带位置波动,气流紊乱,炉况出现波动。

、表3 不同烧结矿的成分

来源 TiO2 Al2O3 MgO V2O5 |

在线 0.56 1.97 2.08 0.116 落地 1.44 1.73 1.86 0.241 小烧结机 0.55 1.89 2.11 0.104 |

2.2调整措施

场地烧结矿粉末多,整体粒度偏低,造成块状带透气性下降。研究表明烧结矿随Ti含量增加,荷重软化开始温度有提高的趋势,但荷重软化温度区间也随之变宽,且区间变宽幅度较开始温度增加的幅度更明显,造成高炉软熔带透气性下降[1]。烧结矿荷重软化温度的变化必然导致高炉内软熔带位置的变化,从而对炉内的气流正常分布产生影响,引起炉况波动。

2.2.1改善高炉透气性的措施

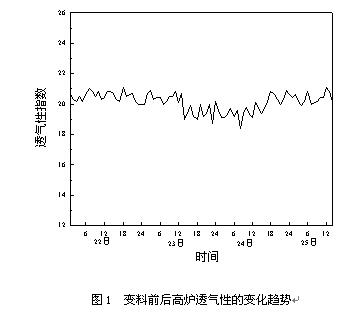

结合以往变料经验,为改善透气性本次变料过程将焦炭负荷由下调0.1,降低喷煤比,增加焦炭层厚度,减少炉内的未燃煤粉以改善高炉透气性。尽量采用高风量,以吹透中心,维持中心气流。变料前后透气性变化情况见图1所示。从图中可以看出,随着场地高钒烧结矿入炉,透气性由20.5左右,下降到19.5左右后基本稳定,没有出现大幅下降的趋势,随24日着在线烧结矿的不断置换,透气性逐渐恢复至正常水平。

2.2.2稳定气流的措施

场地烧结矿的不断入炉,导致软熔带位置变化,气流出现波动,边缘气流不断增强。针对这一情况将料线由1.3米降低至1.35米,对边缘气流起到了一定的抑制作用,有利于气流的稳定,减小冷却壁温度和静压的波动。抑制边缘气流还可以对矿石和焦炭的环数和角度进行调节,适当加重边缘负荷。

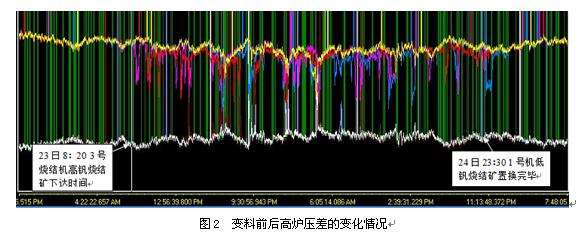

从图2中可以看出23日随着落地烧结矿的入炉,下部压差首先开始出现波动,进而引起上部压差波动,上部压差升高,而随着24日在线烧结矿的不断置换,下部压差波动逐渐减少,上部压差降低,静压趋于稳定。

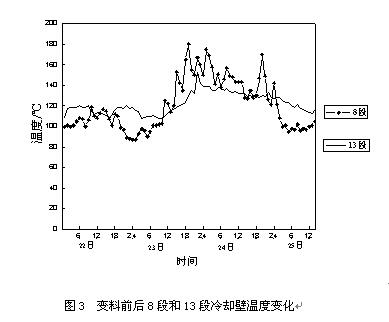

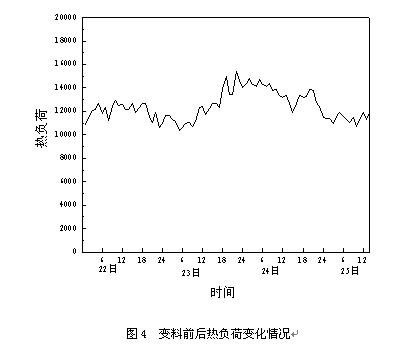

边缘气流增强导致冷却壁温度升高,热负荷上升,如图3和图4所示,受边缘气流增强影响8段冷却壁在23日12:00左右首先开始大幅升高,进而向炉身上部影响,在整个变料过程中冷却壁温度都高于正常水平。热负荷也在同时出现了上升趋势,由之前的基本维持在11000左右上升至14000左右,最高达15000以上,随着24日在线烧结矿的置换,热负荷逐渐下行,基本恢复至变料前的11000左右的水平。

3其他措施

3.1适当降低铁水[Si]+[Ti]。铁水中的[Si]和[Ti]都随炉温的升高而增加,而[Ti]含量高使炉渣粘稠,流动性变差,不仅铁损高,若调剂不及时会产生粘渣,导致炉况失常。根据以往经验,降低[Si]+[Ti]至0.2%-0.3%之间,物理热在1420-1440℃之间。

3.2加强炉前操作,及时出净渣铁。钒钛矿中型高炉采用单场出铁,堵口到下一次开口需要大约30min左右。要求炉前严格执行30min铁间隔,开口后30min见渣的双30制度和堵口正点率,以确保及时出净渣铁,减少渣铁在炉缸内的停留时间,避免因渣铁出不净导致的炉温大波动,影响炉况稳定。

4 结语

此次变料从高炉入口和出口都进行了严格的控制,并进行了有针对性的调剂,主要有:

(1)在入炉前加强矿槽管理,减少粉末入炉,控制变料逐步入炉,坚持CaCl2喷洒。

(2)在炉内主要是通过降低焦炭负荷,改善高炉透气性和采取抑制边缘气流的措施来稳定煤气流。

(3)控制铁水[Si]+[Ti]在0.2%-0.3%之间,降低渣铁粘度,确保渣铁流动性。

(4)坚持双30操作制度和堵口正点率,确保炉缸内渣铁及时排除。

通过各岗位的积极配合和及时调剂,此次变料炉况没有出现大幅波动就很快得到了恢复,确保了高炉稳定,延长了高炉寿命,为今后原燃料变化后的高炉操作提供了参考。

参考文献:

[1] 毕忠新,朱建秋,袁春雨.钒钛磁铁矿冶炼的特殊性研究[J].河北冶金,2015,(1):29-33.- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页