260㎡烧结机筛分设备节能改造实践

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

260㎡烧结机筛分设备节能改造实践杨学斌、张剑明、普欣荣、肖聪国(红河钢铁有限公司,云南 蒙自661100)摘要:通过用双层悬臂筛网棒条筛替代传统椭圆等厚振动筛改造,降低了筛分设备在烧结…

260㎡烧结机筛分设备节能改造实践

杨学斌、张剑明、普欣荣、肖聪国

(红河钢铁有限公司,云南 蒙自661100)

摘要:通过用双层悬臂筛网棒条筛替代传统椭圆等厚振动筛改造,降低了筛分设备在烧结生产中的能耗,减少了设备故障率,降低了维护成本。

关键词:烧结机;椭圆等厚振动筛、悬臂棒条筛;节能;改造;

Practice Screening Equipments Reform to Energy-saving for 260㎡Sintering

YANG Xuebin;ZHANG Jianming;PU Xinrong;XIAO Chongguo

(Honghe iron & Steel Co., Ltd. 661100, Yunnan ,Mengzi)

Abstract: This paper analyzes introduces with double cantilever screen toVibrating screen ; In order to reduce theenergy consumption of screening equipment in sintering production, Reduce equipment failure rate, To reduce thecost of maintenance.

Key word: Sintering Machine,CantileverVibration Screen, Cantilever bar screen,Eeergy-saving,Reform

1 前言

红钢260㎡烧结机于2010年2月份投产,设计年产150万吨烧结矿,初设时成品筛分设备设计为一供一备配备两套筛子,一、二次振动筛为上振式椭圆等厚振动筛,一次筛规格为TDSS3090椭圆等厚振动筛,筛板(网)孔径为8mm,筛上物进入二次筛,筛下物进入三次筛;二次筛规格为TDSS2560椭圆等厚振动筛,筛板(网)孔径为16mm,筛上物为成品矿通过胶带机运送到成品仓,筛下物为铺底料;三次筛为悬臂筛网棒条筛,型号:XBSFJ185×500-Ⅰ,分级点5mm,筛上物为成品矿,筛下物为自产返矿。、

因为椭圆等厚振动筛存在体积大、吨位重、筛分效率低、占地面积广、运行效率低、消耗高、噪音大、扬尘量大、事故故障率高等特点,导致运行成本较高。2015年12月利用高炉停机改造机会,烧结厂对260㎡烧结机筛分系统B线进行改造,将原来TDSS3090、TDSS2560椭圆等厚振动筛改为一台XBSFJ220×520-Ⅰ-2型双层悬臂筛网(板)振动筛。上层筛网(板)分级点为8mm,下层筛网分级点为16mm。

2 椭圆等厚振动筛使用过程中的问题

2.1 事故故障率高

椭圆等厚振动筛由于筛体庞大,部件相对较多,振动过程中,各部件较容易出现松动、脱落等现象;容易损坏,不易更换;其次由于振动筛振幅较高,长轴8-10mm,短轴3-5mm,对物料破碎性很大,振动筛筛箱和大梁容易开裂,给现场维修带来很大困难;同时造成同步器、万向传动轴、激振器、复合弹簧、传动带等易损件比较容易损坏,2010年2月至2015年11月,4台椭圆等厚振动筛共更换激振器41台/次;更换同步器4次;更换万向传动轴15根;更换传动带17条;更换出料口方管梁3根。故障停机及计划检修159次,严重影响了烧结生产的稳定运行。

2.2 维护成本高

椭圆等厚振动筛筛板为铸造合金,使用过程中磨损快,一次筛筛板平均使用寿命6个月,二次筛筛板平均使用寿命仅4个月左右,而且筛板单价相对较高。2010年至2015年4台椭圆等厚振动筛平均每年消耗筛板备件42万,激振器、同步器、万向传动轴、复合弹簧等易损件年平均每年消耗31万。

2.3 耗电量高

椭圆等厚振动筛体积庞大,质量重;要求配备的驱动功率较大。TDSS3090椭圆等厚振动筛配备Y315M-6,90KW电机,TDSS2560椭圆等厚振动筛配备Y225M-4,45KW电机。

2.4 筛孔较容易堵塞,筛分效率低

椭圆振动振动筛为人字形筛孔,筛孔断面形状为倒梯形,上大下小,物料中的临界颗粒在运动中受其它物料的挤压和自身的惯性,易堵塞筛孔,造成有效筛分面积下降,筛分效率降低,需定期对筛孔进行清理。

2.5 筛分过程对物料破坏性大

烧结矿进入筛箱后,随筛箱同步运动,在激振力的作用下被抛起后又落下撞击在筛板上,由于是刚性撞击,且烧结矿本身强度较低,筛分过程中对物料造成二次破碎,影响烧结矿的成品率。

2.6 除尘风量需求较大,收尘效果差

由于筛子体积庞大,造成扬尘点较多,收集粉尘需要较大的风量,而且远端风压损失较大,会造成收尘效果不理想。岗位扬尘量明显大于其它设备,加之由于该点风量分配较多,也会造成其它收尘点获得的风量减小,影响其它点的收尘效果。

3 改造内容

通过借鉴其它钢铁厂使用棒条筛的经验及红钢105㎡一次筛改造经验,结合260㎡烧结机特点及现有成品筛分室条件,将TDSS3090椭圆等厚振动筛和TDSS2560椭圆等厚振动筛取消,利用一台双层悬臂筛网(板)振动筛代替。

3.1设备选型

根据260㎡烧结机实际生产情况及参考原来使用的TDSS3090椭圆等厚振动筛处理能力,选用筛分设备正常处理量需400-500t/h,选用XBSFJ220×520-Ⅰ-2悬臂筛网棒条筛,设备主要参数为,处理量500t/h。处理量:500t/h;最大进料粒度:d=150mm;分级粒度:8mm,16mm;振幅:6±1mm;配用电机型号:Y180L-8;功率:2×11Kw;转速730r/min。

3.2 进出料漏斗改进

原进料口为垂直进料,导致椭圆等厚振动筛进料口位置筛板使用寿命短,改造后将进料漏斗重新设计,漏斗角度45度,即保证了烧结矿下料顺畅,又避免了物料对振动筛的冲击,延长筛板寿命,其次,在进料漏斗底板和两侧面焊接角钢形成积料槽,形成料磨料的环境,延长漏斗使用寿命。

改造出料漏斗,原来二次筛出料漏斗角度为60°,物料流速较快,一方面,漏斗本体磨损快,另一方面,出料口下方胶带由于承受物料冲击力大,磨损较快。改造后将出料漏斗角度降至45°,漏斗形势由原来的溜槽式改为阶梯式,在阶梯处加高咯铸铁耐磨挡料方钢。通过进出料漏斗改造,有效延长了振动筛、漏斗及胶带的使用寿命。

3.3 振动筛改造工艺布置

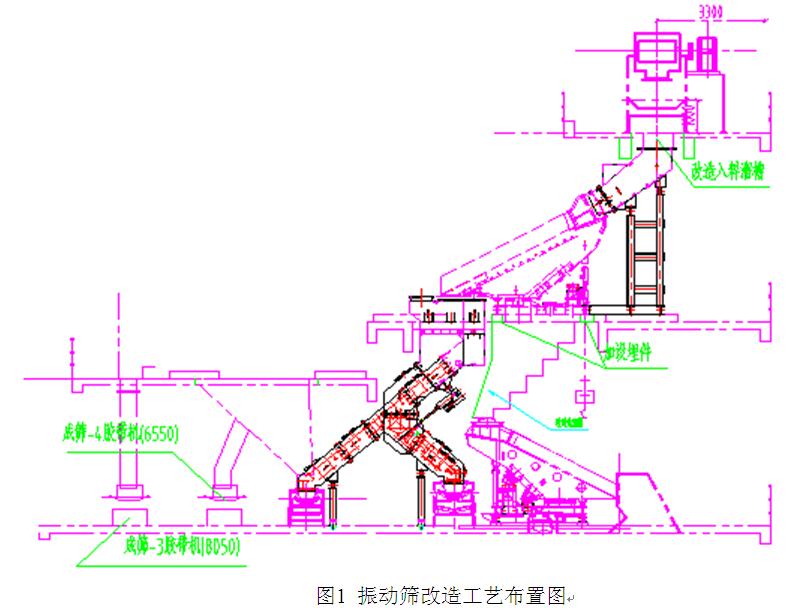

改造前,TDSS3090椭圆等厚振动筛筛上物进入TDSS2560椭圆等厚振动筛,筛下物进入三次筛,TDSS2560椭圆等厚振动筛筛上物为成品矿下成筛-3胶带机,筛下物为铺底料,通过裤衩漏斗下成筛-4、启动成筛-5胶带机,不需要铺底料时物料作为成品矿由成筛-4运走。

改造方案见图1,改造后,棒条筛出口前移,需将原成筛-3胶带机前移,铺底料分别下成筛-3、成筛-5胶带机,停用成筛-4胶带机,相当于省了一条胶带。

4 使用效果

4.1 设备故障少、维修方便

悬臂筛网振动筛2015年12月使用至今,从没发生故障,运转良好,激振器温度经过测量始终保持在45-50℃,且无异常声响。因设备故障率较低,只需日常做好维护保养工作,设备结构简单、维修方便。

4.2 设备密封良好,除尘效果得到改善

该设备振幅较小,筛箱与防尘罩之间通过胶皮软连接,筛箱实现了全密封,改造后除尘管直径仅为原来的一半,风量也减少了一半。而无组织排放的粉尘量则明显减少。给工作现场创造了良好的环境, 对职工的身体健康起到了一定的保护作用。

4.3 节约能源、耗电量少

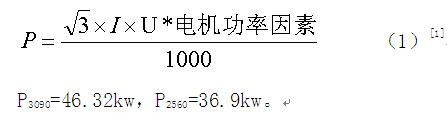

改造前,TDSS3090椭圆等厚振动筛电机功率90kw,平均电流120A,电压380V,电机功率因数查表为0.612,TDSS2560椭圆等厚振动筛电机功率75kw,平均电流90A,电压380V,电机功率因数查表为0.623,将上述值带入由公式(1)可求得TDSS3090、TDSS2560椭圆等厚振动筛功率为

目前红钢工业用电费用为0.41元/千瓦时,设备利用系数按96%计算,两台椭圆等厚振动筛年需电费为:

(46.32+36.9)*24*365*96%*0.41=28.7万元。

改造后,棒条筛电机功率为22kw,平均电流30A,电压380V,电机功率因数0.638,将上述值带入公式(1)得:

P棒条筛=12.3kw,

目前红钢工业用电费用为0.41元/千瓦时,设备利用系数按96%计算,棒条筛年需电费为:

12.3*24*365*96%*0.41=4.24万元。

改造后年节约电费约24万元。

4.4 节约备件成本及维修费用

改造前,双系统平均每年消耗筛板备件42万左右,激振器、同步器、万向传动轴、复合弹簧等易损件年平均每年消耗31万左右。维修费用约10万元。单系统年成本约40万元。

改造后,每年需更换2套筛网,单价2万元/套,激振器平均使用寿命一年,年成本约1万元,维修费用每年约2万元。每年可以节约备件成本及维修费用为33万元。

4结语

通过生产使用表明,使用悬臂棒条振动筛后能降低烧结筛分设备电耗,节约备件材料消耗及降低维修费用成本,提高设备作业率。同时悬臂棒条振动筛重量轻、体积小,维护简单,而且密封效果好,现成粉尘少,大大改善了周围的劳动环境[2](科技论文结论不建议引用)。

参考文献:

[1] 秦曾煌,电工学简明教程[M],高等教育出版社,2015(页码).

[2] 普欣荣,贺志强.烧结机成品筛分系统改造[J].冶金设备管理与维修,2015(5):6-8.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页