本钢新一号高炉检修技术创新与应用

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

本钢新一号高炉检修技术创新与应用金丙库(本钢板材股份有限公司炼铁厂 辽宁 本溪117000)摘要:本钢新一号高炉2008年建成投产,有效容积4747m3。2014年以来,高炉不断出现冷却壁、冷却板及…

本钢新一号高炉检修技术创新与应用

金丙库

(本钢板材股份有限公司炼铁厂 辽宁 本溪117000)

摘要:本钢新一号高炉2008年建成投产,有效容积4747m3。2014年以来,高炉不断出现冷却壁、冷却板及水管损坏漏水现象,严重影响高炉正常生产运行。2015年对新一号高炉进行扩大性小修,进行冷却壁、冷却板及水管更换。通过在检修过程中创新技术的应用,保证了工程检修质量,缩短工程检修时间。

关键词:高炉 检修 技术创新

Technologie innovativeand Application in Benxi Steel New No.1 Blast Furnace

Jin Bingku

(Benxi Steel Iron-smelting Plant,Benxi,Liaoning,117000)

Abstract: Thenew No.1 blast furnace with in Benxi Steel completed in 2008 and put intoproduction, the effective volume 4747m3.Since 2014, blast furnace emerging wallcooling, cooling plate and pipe damage leakage phenomenon, serious impact onblast furnace a normal production run. 2015 on the new No. 1 blast furnace ofexpansion of minor repairs, the cooling wall, cooling plate and pipereplacement. Through the application of technology innovation in the repairprocess, to ensure that the quality of the engineering maintenance, shorten themaintenance time.

Keywords:blast furnace ,maintenance,technology innovation

1.概述

本钢新一号高炉自2014年5月发现8段铜冷却壁及水管不断出现损坏漏水现象以来,到2015年8月,共破损8段铜冷却壁水管53根,5层铜冷却板27块,在冷却壁及冷却板损坏后,其外部钢甲温度也随之升高,即使在钢甲强制打水冷却后其破损部位的局部温度有时也高达200℃,给高炉的安全生产带来严重危害。为了保证安全生产,延长高炉使用寿命,2015年8月对新一号高炉进行扩大性小修,对破损的冷却壁、冷却板及水管进行更换。

2.检修技术创新与应用

为了保证高炉扩大性小修工作高效率、高质量进行,根据工程实际情况,结合以往高炉检修实践和经验,在检修中不断总结、探索,对部分设备进行改造升级,对施工方法进行改进,积极进行技术创新,为高炉检修工作按计划完成创造了条件。

2.1 炉顶Ф3米眼镜阀改造

新一号高炉扩大性小修进行冷却壁更换作业,首先需通过空料线操作将炉内料面降至风口线以下,凉炉后清除余料以方便检修工作的进行。炉顶Ф3米眼镜阀作用是在高炉空料线操作后期放散煤气时进行关闭,切断煤气回收管路。在以往其它高炉空料线过程中,炉顶Ф3米眼镜阀经常在空料线操作结束后发现有阀体密封面损坏的现象,经分析造成眼镜阀阀体密封面损坏主要有两个原因:一是在空料线过程中,眼镜阀区域温度非常高,眼镜阀设计本身无冷却装置,致使在空料线过程中温度持续升高,进而造成密封胶圈损坏,出现泄漏,高速泄漏出来的煤气夹杂着灰尘很快对阀体密封面造成损伤。二是高炉在后期放散煤气时眼镜阀处于关闭状态,炉内压力直接作用在眼镜阀盲板上,当炉内压力超过眼镜阀顶紧液压缸能够承受的最大压力时,液压缸失效,眼镜阀出现泄漏,最终损坏阀体密封面。针对炉顶Ф3米眼镜阀在以往高炉空料线操作时出现的损坏情况,有针对性的对其进行改造。

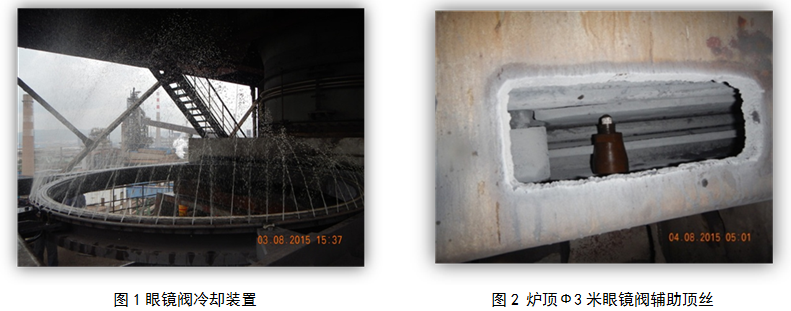

2.1.1 增加Ф3米眼镜阀冷却装置

在高炉空料线过程中,为了避免炉顶Ф3米眼镜阀法兰密封位置温升过高进而对密封胶圈造成损伤,需对眼镜阀密封位置进行冷却。通过对眼镜阀结构和现场实际位置分析,在眼镜阀通孔侧和盲板侧法兰外沿各制作安装一组冷却打水管,打水管采用DN15钢管,在阀体方向与水平面成45°角位置均布3mm喷水孔,间距100mm,同时在眼镜阀下方制作集水槽,将冷却水回收利用。在高炉预休风期间,对冷却装置进行试验,包括眼镜阀动作试验和打水试验。动作试验主要是检查眼镜阀冷却装置在眼镜阀开关过程中与阀体有无刮卡现象,确保眼镜阀运行稳定性。打水试验主要是检查冷却装置的冷却效果,进行水流量、压力设定,保证冷却效果满足工作要求。如图1所示。

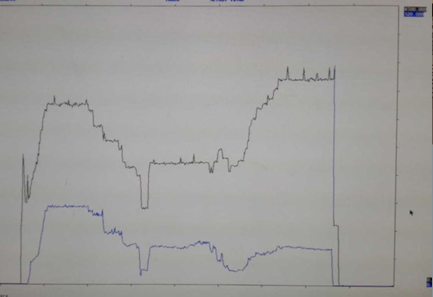

2.1.2 增加眼镜阀顶紧液压缸辅助顶紧装置

炉顶Ф3米眼镜阀顶紧驱动装置由12台弹簧液压缸组成,每台液压缸能够承受10KN压力,12台液压缸一共能够承受120KN压力,在高炉空料线后期关闭眼镜阀煤气放散时的炉内压强不超过50kpa,炉内压力全部作用在眼镜阀盲板上,通过计算对眼镜阀盲板的最大压力达到354KN,然而当炉内压强高于17kpa时,就已经达到炉顶Ф3眼镜阀顶紧液压缸所能承受的最大压力120KN,只靠顶紧液压缸已无法满足工作要求。为了保证眼镜阀盲板能够在空料线期间的严密性,通过现场实际情况分析,通过增加辅助顶紧装置才能满足使用要求。根据机械机构螺旋副顶升原理制作眼镜阀顶紧液压缸辅助顶紧装置[1],该顶紧装置采用M36mm螺杆,45#钢材质,螺纹为矩形螺纹,经计算每台顶紧装置可承受50KN压力,12台顶紧装置一共能够承受600KN压力,满足使用要求。当高炉空料线操作进行煤气放散关闭眼镜阀后,在眼镜阀每个顶紧液压缸旁安装一台顶紧装置并将螺纹旋出顶紧眼镜阀,辅助顶紧液压缸工作,如图2所示。

通过对炉顶Ф3米眼镜阀进行上述改造,在高炉空料线过程中,眼镜阀工作状态稳定,经检查没有出现泄漏现象,休风后检查密封圈完好无损,满足使用要求。

2.2高炉空料线炉顶放散阀改型

在以往其它高炉空料线操作中,炉顶空料线使用的放散阀为卷扬机控制阀盖开启方式,开启压力为80kpa,放散阀通径DN400mm。采用这种类型的放散阀存在以下缺点:1.现场需设置卷扬机,开关信号调整时间长、调整过程较繁琐,调试时间长;2.放散阀口径较小,在后期放散煤气时烟气流量受阀孔径限制,不利于风量和风压控制。鉴于上述对原有空料线放散阀缺点分析,决定通过对正常生产时使用的DN650放散阀进行改造,将DN650放散阀备件预先通过调整放散阀碟簧数量将放散阀安全开启压力调整至120kpa,在高炉预休风期间直接将调整好的放散阀进行更换,由于空料线用放散阀与正常生产时使用的放散阀型号完全一样,其传动装置与控制装置无需进行改动既可使用,大大缩短了预休风时放散阀更换、调试时间。在高炉空料线操作前期,由于改进后的放散阀安全开启压力较旧阀提高40kpa,有利于提高炉内压力加快空料线速度。在高炉空料线操作后期放散煤气时,改进后的放散阀孔径较旧放散阀孔径大250mm,有利于提高放散煤气排放能力,稳定风压,高炉送风量达到6050m3/min,顶压在45kpa左右,保证了空料线操作顺利进行,如图3所示。

2.3 炉内挖掘机与移动式皮带机清料技术

在高炉空料线操作结束后,虽然炉内料面已经在风口线以下,但仍存有大量渣铁混合物,在以往清料时采用人工清料,由于渣铁混合物硬度较高,只能用风镐将其打松,然后再由人工倒运至炉外,清料效率非常低,而且炉内烟尘较大,环境恶劣,容易对施工人员身体造成损伤。鉴于上述情况,对新一号炉内清料情况进行改进,由人工清料改为挖掘机进入炉内进行清料的方法,新一号高炉炉缸内径为14.2米,内部空间比较大,采用两台柳工904C反铲挖掘机同时进行清料作业,一台挖掘机安装液压锤负责破碎炉料,另一台安装斗铲负责装运炉料,同时为了方便炉料外运,在炉内设置可移动式皮带机,挖掘机直接将炉料卸到皮带上,由皮带机将炉料运送至炉外,大大提高了工作效率,较计划工期提前20小时完成清料任务,如图4、图5所示。

3.结语

本钢炼铁厂新一号高炉通过创新检修技术的在扩大性小修中的应用,保证了工程检修进度、质量按计划要求完成。检修后高炉各项技术指标较检修前均有大幅提高,为高炉长期稳定顺行奠定了基础。

参考文献:

[1]张策等.机械原理与机械设计[M].北京:机械工业出版社,2004.9

- 上一篇:中高碳钢淬火组织温变形行为的研究 下一篇:方大九钢严抓环保管理实现生态发展

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页